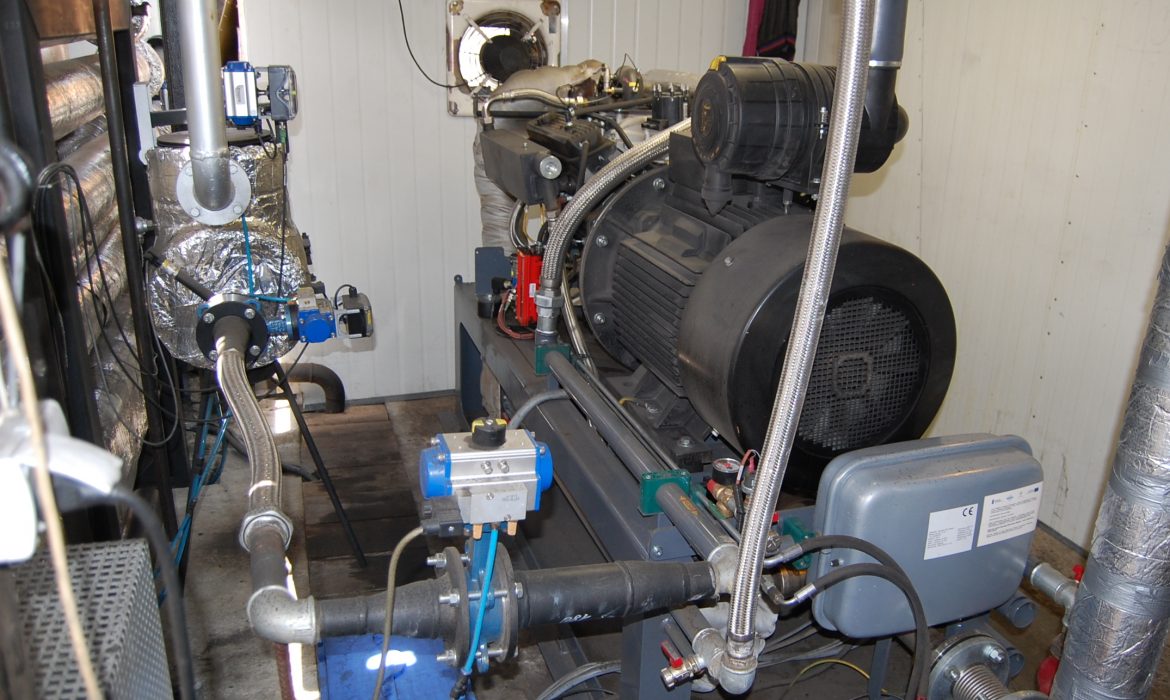

Generator cieplno-prądotwórczy BHKW-45, pracujący od 9 lat w tartaku na Śląsku, składa się z reaktora zgazowującego biomasę drzewną, układu oczyszczania gazu przez system filtrów oraz silnika spalinowego połączonego z prądnicą, zapewniając połowę zapotrzebowania na prąd i ciepło do suszarni.

Już przed dziesięciu laty proces skojarzonego wytwarzania energii elektrycznej i cieplnej, wykorzystujący gaz drzewny wytwarzany z poprodukcyjnych materiałów drzewnych, wydawał się Jerzemu Białasowi, właścicielowi Tartaku w Studzionce k. Pszczyny (woj. śląskie), intratnym biznesem. Ale dopiero teraz jest z tej inwestycji w pełni zadowolony. I wiele wskazuje na to, że przestanie być jedynym w Polsce użytkownikiem rozwiązania niemieckiej firmy Spanner RE2 GmbH z Neufahrn, która za Odrą zainstalowała już kilkadziesiąt takich instalacji w lokalnych ciepłowniach, zakładach drzewnych, leśnictwach i zakładach rolnych. Natomiast w Polsce nie było dotąd zainteresowania innych przedsiębiorców tą instalacją cieplno-prądotwórczą.

Od kilku miesięcy Jerzy Białas, podobnie jak autor publikacji na ten temat w „GPD” z 2014 r., otrzymuje wiele telefonicznych zapytań właścicieli krajowych zakładów drzewnych, którzy w obliczu niekiedy pięciokrotnie wyższych stawek za energię elektryczną, narzucanych przez dostawców, szukają alternatywnych sposobów produkcji ciepła i prądu, z przetworzenia posiadanych, poprodukcyjnych materiałów drzewnych.

Wojna zmienia postrzeganie

Produkcja gazu drzewnego, zwanego holzgasem, została bardzo spopularyzowana szczególnie w czasie II wojny światowej, gdy miał miejsce duży rozwój technologii zasilania silników spalinowych gazem generatorowym, produkowanym z drewna głównie liściastego, które było bardziej dostępne niż paliwa płynne.

Postęp techniki znacząco zmienił proces produkcji gazu generatorowego, wytwarzanego w procesie zgazowania materiału drzewnego w gazogeneratorze, ale ta technologia przegrywała w konkurencji produkcji energii elektrycznej czy cieplnej z wykorzystaniem węgla, ropy czy gazu. Aż doszło do napaści Rosji na Ukrainę i znowu wojna skierowała oczy przedsiębiorców na gaz drzewny. Jego produkcja też kosztuje, ale uniezależnia posiadaczy trocin od dostawców windujących ceny energii.

– Wartość opałowa gazu drzewnego, produkowanego przy zastosowaniu powietrza jako czynnika zgazowującego, jest rzędu 4-8 MJ/m3, więc jest zdecydowanie mniejsza niż na przykład gazu ziemnego – wyjaśnia Jerzy Białas. – Z tego względu nie jest uzasadnione jego przechowywanie w stanie sprężonym i dlatego jest produkowany w ilościach w danym momencie potrzebnych do poruszania silnika wytwarzającego energię. Swego czasu oglądałem w Niemczech instalację skojarzonego wytwarzania energii elektrycznej i cieplnej z gazu drzewnego firmy Spanner RE2, która w minionych latach udoskonaliła technologię produkcji gazu drzewnego. Powstaje on w reaktorze w temperaturze ok. 1200°C, co umożliwiło wdrożenie tego rozwiązania do seryjnej produkcji. Przekonano mnie, że system zgazowania drewna pracuje z dużą sprawnością, jest rozwiązaniem ekologicznym, a przede wszystkim ekonomicznym i opartym na dostępnym w tartaku surowcu, na który przed laty trudno było znaleźć nabywców, a jeśli już, to oferowali za trociny symboliczne stawki.

Trudne wybory

– Dzisiaj poprodukcyjny materiał drzewny jest wartościowym surowcem dla producentów brykietów czy peletu, ale też płyt drewnopochodnych, więc jedynie wysoka cena energii elektrycznej czy cieplnej może skłonić zakłady posiadające trociny do podjęcia produkcji brykietów drzewnych na własne cele albo na produkcję gazu drzewnego w instalacji niemieckiego producenta, której urządzenia teraz nie należą do najtańszych. – O tej cenie dla polskich przedsiębiorców chcę porozmawiać niebawem z producentem, któremu zależy na polskim rynku – mówi Jerzy Białas. – Z moich rozmów z potencjalnymi nabywcami wynika, że są zainteresowani produkcją gazu drzewnego na swoje cele, ale koszty instalacji, bez możliwości zewnętrznego wsparcia, powstrzymują ich przed podjęciem ostatecznej decyzji. Gdy ja decydowałem się na nią i realizowałem w okresie od września 2012 do października 2013 roku projekt współfinansowany przez UE, związany z produkcją energii ze źródeł odnawialnych, budżet dopłacał do każdej kilowatogodziny wyprodukowanej energii elektrycznej 70 gr. W sytuacji nieopłacalności podstawowej obróbki tartacznej, ujrzałem w tym rozwiązaniu możliwość zbilansowania produkcji drzewnej i efektywniejszego wykorzystania zrębków i innych poprodukcyjnych materiałów drzewnych. Pozytywna opinia o innowacyjnosci rozwiązania, opracowana przez ówczesny Instytut Technologii Drewna w Poznaniu, przesądziła o przyznaniu nam dotacji na realizację tego rozwiązania w wysokosci prawie połowy kosztów zakupu urządzeń.

Wytwarza ciepło i prąd

Jedyna w Polsce instalacja cieplno-prądotwórcza BHKW-45, o mocy elektrycznej 45 kW i mocy cieplnej 100 kW, w korzystnych warunkach lokalnych, zasilana zrębkami drzewnymi, pozwala uzyskać większą rentowność niż w przypadku inwestycji w energię słoneczną lub energię z wiatru, które są uzależnione od warunków atmosferycznych. Wyprodukowane ciepło można wykorzystać na przykład w procesach suszenia, ogrzewania lub zasilania lokalnej sieci ciepłowniczej, a wytworzona energia elektryczna może być wykorzystana w tartaku lub jest przekazywana do sieci energetycznej.

W instalacji niemieckiego producenta zainstalowanej w Studzionce zastosowano innowacyjną na owe czasy technologię zgazowania drewna, uważaną za najnowocześniejszą i wysokosprawną. Do zgazowania wykorzystuje się wysuszone zrębki i zrzyny drewna, które po tym procesie transportowane są ze zbiornika podajnikiem ślimakowym do podajnika reaktora. Jest on wyposażony w system klap oraz pięć czujników rejestrujących parametry biomasy, stan napełnienia, ciśnienie, temperaturę i położenie zaworu termostatu. Dozowanie biomasy następuje automatycznie poprzez śluzy reaktora z dwoma szczelnymi zaworami.

Informacje z wszystkich czujników, pozycji zaworów i przenośników są przesyłane do minikomputera, który gwarantuje bezpieczną i bezobsługową pracę urządzenia.

Żeby zrębki można było optymalnie wykorzystać do wytwarzania ciepła i energii elektrycznej, muszą one spełniać wymagania producenta, który ich wielkość określa jako „zgodne z normą G30 – G40”. Powinny mieć wilgotność maksymalną 15 proc., a ścinki drobne – poniżej 3-4 mm – muszą być odsiewane i nie powinno ich być więcej niż 30 proc. surowca.

– Nie powinno się wykorzystywać kory oraz „zmiotków” z placu surowcowego – mówi przedsiębiorca – ponieważ szybciej zanieczyszczają układ i nie ma z nich gazu drzewnego.

Suszenie zrębków odbywa się wcześniej w suszarni taśmowej. Ciepło wytwarzane przez elektryczne nagrzewnice powietrza od dołu przechodzi przez warstwę biomasy i porywa z niej cząsteczki wilgoci. Są dwa zbiorniki, żeby nie zabrakło surowca dla instalacji.

Rozkład materiału drzewnego

Głównym urządzeniem systemu jest generator gazu spalinowego, w którym gaz jest wytwarzany w autotermicznym reaktorze dolnociągowym, współprądowym, w którym przepływ biomasy i gazu procesowego odbywa się od góry w dół. Dodatkowa energia nie jest potrzebna, ponieważ jest ona dostarczana z częściowego spalania biomasy w strefie utleniającej.

W reaktorze, w procesie termochemicznym następuje rozkład materiału drzewnego i powstaje gaz drzewny oraz karbonizat. W strefie utleniania, gdzie powietrze doprowadzone jest przez odpowiednie dysze, następuje częściowe spalenie karbonizatu w temperaturze około 600°C. Podczas spalania wytwarza się dwutlenek węgla, który w strefie redukcji, wraz z powstałą parą wodną, ulega reakcji z węglem zawartym w karbonizacie. Produktem tej reakcji są tlenek węgla i wodór, najważniejsze składniki gazu generatorowego, którego wartość opałowa utrzymuje się na poziomie 4,5 MJ/m3, a jego temperatura na wyjściu z generatora sięga 800°C. Zawiera on cząstki popiołu oraz karbonizatu drzewnego, więc jest transportowany do wymiennika ciepła, gdzie gaz zostaje schłodzony do temperatury 130°C, a w filtrze przepływowym zostaje oczyszczony z popiołu i pozostałości karbonizatu. Gaz po filtracji przepływa przez kolejny wymiennik ciepła i zostaje schłodzony do 90°C. System filtrów igiełkowo-filcowych, przez który następnie on przepływa, chroni silnik spalinowy przed przedostaniem się do niego pyłów.

Oczyszczony gaz jest mieszany z powietrzem i mieszanka o temperaturze około 40°C jest zasycana przez silnik spalinowy, napędzający turbinę elektryczną. Spaliny z silnika wydalane są przez katalizator i zostają schłodzone w kolejnym wymienniku, dzięki czemu można odzyskać około 70 kWth.

System sterowania hermetycznymi klapami wyklucza możliwość jednoczesnego otwarcia dwóch pojemników i stworzenia zagrożenia pożarowego czy wybuchowego.

Ile zrębków na 1 kW prądu?

Zainteresowani tym rozwiązaniem zawsze pytają, ile potrzeba wysuszonych zrębków na wyprodukowanie 1 kW energii elektrycznej?

– W zależności od modelu, skojarzony układ firmy Spanner może wytwarzać energię elektryczną o mocy od 30 do 45 kW i ciepło o łącznej mocy od 80 do 100 kW – wyjaśniał Józef Kret, doradca techniczny, który nadzorował realizację inwestycji w tartaku. – Właściciel tartaku zdecydował się na model o wydajności 45 kW, więc zużycie zrębków wynosi do 45 kg/h, co odpowiada zużyciu około 1 kg zrębków na godzinę w celu wytworzenia 1 kW energii elektrycznej.

Inwestycja w instalację skojarzonego wytwarzania jest wysoce proekologiczna, ale czy korzystna finansowo? Wydawałoby się, że tak, skoro ciepło dostarczane przez układ skojarzony jest „darmowe”, bo żeby otrzymać zadaną ilość energii elektrycznej, należy dostarczyć do silnika określoną ilość paliwa. Ciepło w silniku wydzielane jest niezależnie od tego, czy jest odbierane i wykorzystywane, czy też jest odprowadzane do otoczenia i rozpraszane za pomocą chłodnicy. Układy niemieckiego producenta pozwalają odzyskać wytworzone ciepło i wykorzystać je, nie powodując zwiększenia zużycia paliwa.

Sprawność do 89 proc.

Jeszcze niedawno Jerzy Białas, którego dotknęła niestabilność dopłat do każdej kilowatogodziny energii elektrycznej wyprodukowanej z biomasy, nie czuł się usatysfakcjonowany opłacalnością inwestycji. Większy dochód miałby ze sprzedaży biomasy zewnętrznym odbiorcom. Dzisiaj uważa tę inwestycję za bardzo trafioną. Już raczej pewne jest, że ceny energii będą rosnąć nie tylko w tym czy przyszłym roku. Pewnie nie tak spekulacyjnie, jak w tym roku, ale też zapowiadane ulgi i granice cenowe dla małych i średnich przedsiębiorców są okresowe. Natomiast przy produkcji drzewnej zawsze będą do zagospodarowania trociny i inne pozostałości, które da się zamienić na prąd i ciepło.

– Walorem jest też wysokosprawny proces – przyznaje rozmówca. – Sprawność systemu sięga 89 proc., co zapewnia w ciągu godziny nie tylko do 45 kW energii elektrycznej, ale do wykorzystania jest 100 kW energii cieplnej. Własna energia elektryczna pokrywa sporą część zapotrzebowania naszego tartaku na roboczych zmianach. W pozostałych godzinach własny prąd wykorzystują urządzenia pracujące na okrągło – suszarnia, oświetlenie, pompy centralnego ogrzewania, a około 10 kW wytworzonej energii sprzedaje się systemowi energetycznemu. Sprzedaje się też… odpad z generatora, który zmieszany z ziemią stanowi bardzo dobry nawóz ogrodniczy.

Obsługa i konserwacja nie stanowią żadnego problemu, bo czyszczenie filtrów przebiega automatycznie, a niewielkie pozostałości można bez problemu usuwać. Podczas wytwarzania gazu nie powstają skropliny, więc jest gwarancja długiego czasu działania urządzenia.

– Średni czas, jaki w ciągu dnia należy poświęcić na obsługę zakładowej „elektrociepłowni”, nie przekracza jednej godziny – mówi użytkownik. – Przegląd i konserwacja też nie są zadaniem trudnym. Okresowych wymian filtrów oleju, powietrza, gazu drzewnego i świec zapłonowych dokonujemy samodzielnie. Musimy jedynie zadbać o wystarczającą ilości paliwa.

Instalacja jest usytuowana na powierzchni około 30 m2, w hali o wysokości 2,60 m, natomiast zbiorniki są poza budynkiem.

– Przedsięwzięcie skoncentrowane na wdrożeniu równoczesnej produkcji energii elektrycznej i cieplnej jest spójne z pakietami energetycznymi i klimatycznymi Komisji Wspólnot Europejskich i polityką energetyczną kraju – podkreślał przed laty dr Andrzej Noskowiak z Instytutu Technologii Drewna w „opinii o innowacyjności” rozwiązania.

Dzisiaj zapewne podniósłby jeszcze bardziej „oczywiste” argumenty za ekologicznym wykorzystywaniem drzewnego materiału poprodukcyjnego do produkcji prądu i cieplika. Taka przemysłowa instalacja wytwarzania gazu drzewnego powinna być rozważana w zakładach drzewnych, gdy poszukuje się możliwości przetwarzania pozostałości drzewnych dla zapewnienia sobie tańszej energii elektrycznej i cieplnej.

~ tekst i fot.: Janusz Bekas