Rezultaty obróbki drewnianych sztachet na optymalizerce i na nowej sztacheciarce przekonują do usprawniania procesów technologicznych.

Trochę dziwi nowoczesne pięcioosiowe centrum CNC w firmie produkującej płoty, ale to nie jedyna profesjonalna obrabiarka w ciasnych halach firmy JANO z Brzozowca k. Gorzowa Wlkp., dzięki której firma specjalizująca się w dostawach na rynek niemiecki, może sprostać różnorodnym zamówieniom. To także rezultat zakupu optymalizerki OWD-1600 i sztacheciarki. Dzięki takim maszynom wszystkie elementy ogrodzeń drewnianych wykonane są bardzo precyzyjnie, powtarzalnie i możliwie najszybciej. Zawsze są strugane i impregnowane ciśnieniowo.

– Nadaje to wyrobom bardzo estetyczny wygląd, gładkość i odporność na warunki atmosferyczne – tłumaczy Jan Lis, właściciel firmy Jano. – W naszej ofercie handlowej znaleźć można płoty, furtki i bramy sztachetowe w trzech wzorach – proste, wklęsłe i wypukłe oraz w standardowej szerokości i kilku wysokościach. Jesteśmy w stanie wykonać każdy, nawet najbardziej skomplikowany wzór ogrodzenia. Dotyczy to zarówno wyglądu, jak i gabarytów oraz przekrojów elementów konstrukcyjnych. Standardowa długość przęsła płotu to 180 cm, natomiast wysokość mieści się w przedziale od 60 do 140 cm. Bramy dwuskrzydłowe i furtki produkowane są w tych samych wysokościach, a ich szerokość to 300 i 100 cm.

Linia obróbki sztachet

Przez prawie 20 lat właściciele maksymalnie zagospodarowali rodzinne zabudowania gospodarcze rodziców, a i tak ich zmorą jest niedostatek powierzchni produkcyjno-magazynowej.

– Z logo JANO nasza firma działa od 2002 roku, ale niewielki zakład drzewny powstał kilka lat wcześniej – mówi Jan Lis. – Było tu gospodarstwo rolne rodziców, więc obiekty gospodarskie stopniowo przekształcaliśmy w hale produkcyjne i tworzyliśmy utwardzone place składowe, itp. Problemem jest natomiast dobra klasa ziemi rolniczej wokół zabudowań, więc trudno uzyskać pozwolenie na stawianie na niej obiektów przemysłowych. To bardzo utrudnia dalsze inwestowanie w park maszynowy, ponieważ nie ma gdzie ustawiać maszyn.

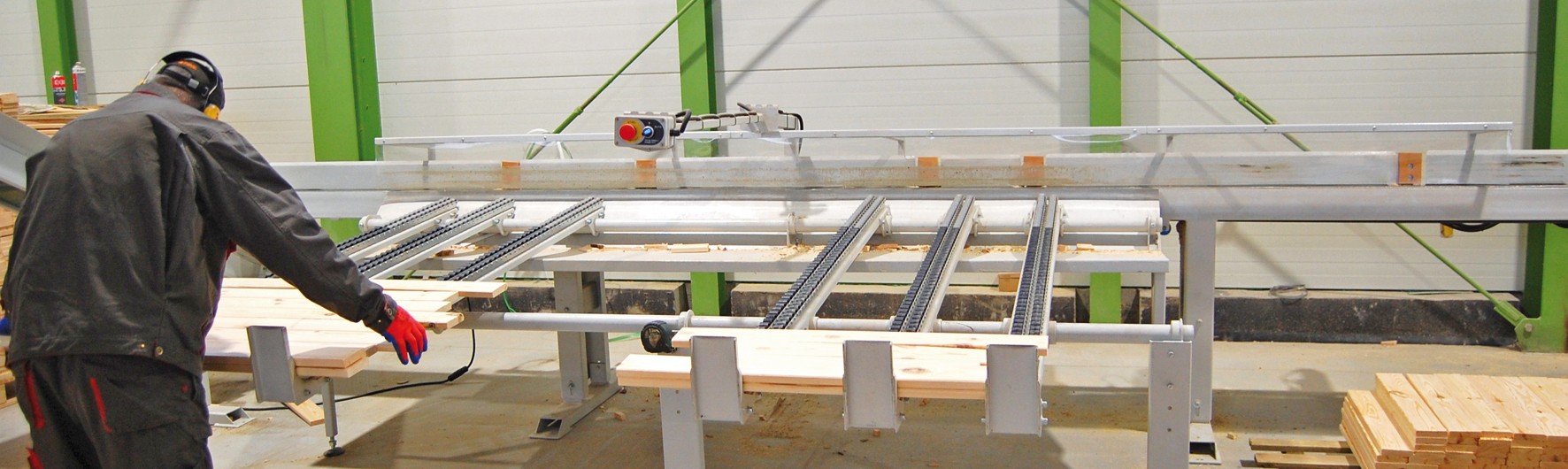

Przed pięciu laty uzyskano takie pozwolenie na wzniesienie od podstaw hali o powierzchni 300 m2, co pozwoliło dokonać zakupu kilku nowych maszyn, w tym optymalizerki OWD-1600 firmy Metal-Technika, z długimi stołami – podawczym i odbiorczym. Maszyna ma długość około 15 m, więc ustawiona jest wzdłuż jednej ściany, prawie na całej jej długości.

Optymalizerka jest od kilkunastu tygodni postawiona właśnie w nowej hali, bo wcześniej przez cały rok pracowała w innej hali, czekając na zakończenie prac wykończeniowych oraz montaż instalacji odciągowej, zrealizowanej przez firmę Filtrowent spod Nowego Tomyśla.

– Mogliśmy w nowej hali stworzyć swego rodzaju linię produkcji drewnianych sztachet, którą tworzą: strugarka, optymalizerka i sztacheciarka. Efektem kolejno postępujących po sobie obróbek są sztachety gotowe do montażu – dodaje właściciel firmy.

Ogrodzenia na rynek sąsiada

Głównym produktem firmy Jano są ogrodzenia z drewna sosnowego suszonego, a w szczególności płoty, furtki i bramy sztachetowe drewniane o trzech podstawowych wzorach: prostym, wklęsłym i wypukłym. Jednak drugą nogę produkcyjną stanowi wyrób drobnych elementów bukowych do produkcji mebli w innej firmie. Swego czasu właściciel planował nawet rozwinąć produkcję mebli z frontami z drewna litego, decydując się na zakup centrum obróbczego i innych maszyn, ale brak zgody na budowę kolejnych obiektów odsuwa ten plan. Tym bardziej że wciąż dużym powodzeniem odbiorców zza Odry cieszą się wspomniane płoty, bramy i furtki, możliwe do realizacji w 45 różnych wymiarach. Są one głównie wysyłane do indywidualnych odbiorców i mniejszych sklepów ogrodniczych. Sprzyja temu możliwość złożenia internetowego zamówienia na komplety, jak i na określoną ilość sztachet, rygli oraz słupków do samodzielnego montażu ogrodzenia.

– Około 3000 m3 tarcicy sosnowej kupowanej w okolicznych zakładach drzewnych przerabia się na produkty ogrodzeniowe i 4000 m3 na drewno budowlane, a około 1000 m3 drewna bukowego na elementy meblowe – wylicza gospodarz.

Ryzyko opłaciło się

O ile na drugie centrum obróbcze firmy Homag, które ma wykonywać krzywoliniowe elementy z drewna bukowego wysokiej jakości, głównie na meble do ogródków zabawowych, czekano ponad pół roku, to znacznie sprawniej poszło z zakupem optymalizerki. Tuż przed pierwszą falą pandemii zwrócono się do Metal-Techniki z zamiarem zakupu maszyny i zdołano odwiedzić i zebrać opinie pobliskich użytkowników optymalizerek. Wszyscy potwierdzali, że są pozytywnie nastawieni i zadowoleni z zakupu.

– Użytkownicy różnych modeli potwierdzali, że są to maszyny wydajne i bezproblemowe, no i że nie ma kłopotów z serwisem, co jest dużą zaletą dla użytkowników – opisuje rozmówca. – Niebawem, jeszcze przed pandemią, pojawił się u nas przedstawiciel firmy, który zorientował się w naszych potrzebach i na tej podstawie doradził zakup pilarki optymalizującej OWD-1600.

Zdecydowano się na ten model, ale ze stołem podawczym o długości ponad 5 m, bo standardowo przerabiane są deski o długości 4,0-4,2 m. Stół odbiorczy też jest długi, gdyż najdłuższe sztachety mają długość 180 cm, więc i takie elementy, bez znaczących wad i uszkodzeń, trzeba optymalizować. Maszyna ustawiona jest wzdłuż jednej ściany, prawie na całej jej długości.

W kilka tygodni po zamówieniu pojawiła się możliwość wcześniejszego odbioru maszyny, z czego skwapliwie skorzystano, trochę ryzykując bilansem firmy, bo wtedy nie było wiadomo, jak będzie z zamówieniami w kolejnych miesiącach 2020 r. Na szczęście ryzyko opłaciło się!

– Zamówienia nie zmalały, a nawet wzrosły, a my dzięki optymalizerce mogliśmy zwiększyć przerób, bo zastąpienie cięcia i eliminowania wad na pneumatycznej pile poprzecznej optymalizerką pozwoliło nam na większy przerób, przy zmniejszonym zatrudnieniu na tym stanowisku – podkreśla Jan Lis. – Przynajmniej dwóch pracowników mogliśmy skierować na inne stanowiska, bo OWD-1600 wykonuje kawał dobrej roboty.

Dobry wybór

Choć na wieść o chęci zakupu optymalizerki otrzymano oferty od paru innych producentów maszyn, to zdecydowano się na maszynę Metal-Techniki, ze względu na dobre opinie o jej produktach i niezawodny serwis polskiego producenta.

– Wybraliśmy krajowego dostawcę i jesteśmy zadowoleni – potwierdza Jan Lis. – Tym bardziej że i finansowo oferta była najkorzystniejsza, choć konkurent z Włoch był niewiele droższy, ale kontakt z polskim producentem jest zawsze wygodniejszy i dostęp do serwisu łatwiejszy, a ponadto polski producent wiele części sam wytwarza. Maszyna pracuje u nas rok i nie było trzeba niczego wymieniać, poza… ostrzeniem pił. Naprawdę, nie ma z nią jakichkolwiek problemów.

Dużo cięcia na długość

– Na maszynie wycinamy wady, ale też wykorzystujemy ją do cięcia na długość, jeśli mamy tarcicę wysokiej jakości – dodaje właściciel firmy. – W elementach płotowych musimy z tarcicy wycinać wady, bo tarcica z krajowego drewna jest coraz gorszej jakości. Wspieramy się także pewną ilością tarcicy przywożonej przez dostawców zza wschodniej granicy. Jest to surowiec przygotowany dla konkretnych potrzeb pod względem szerokości i długości. Standardowo są to deski o przekroju 22 x 95 mm oraz o przekrojach do wsporników czy do rygli płotowych, albo na kantówkę dla słupków o przekroju 95 x 95 mm, bo gotowe mają przekrój 90 x 90 mm.

Prawie cały materiał drzewny jest częściowo suszony przed struganiem, bo są też zamówienia na tańsze produkty ogrodzeniowe z drewna niesuszonego, więc trafia ono bezpośrednio do strugarki. Odpowiednio sprofilowane i obrobione deski kierowane są do optymalizerki, która automatycznie wycina zaznaczone wady i docina je na odpowiedni rozmiar.

– Docina elementy bardzo precyzyjnie i trzyma wymiary, co usprawnia nam produkcję – mówi Jan Lis. – Dzięki temu mogliśmy za optymalizerką ustawić niedawno kupioną sztacheciarkę, która jeden koniec sztachet zaokrągla i fazuje dwustronne łuk. W ten sposób mamy gotową sztachetę do montażu lub sprzedaży w ramach realizacji zamówień.

Stawia na mechanizację procesów

Jano ma obecnie możliwość rozwinięcia produkcji. Jednak nie ma, niestety, możliwości ulokowania kolejnych maszyn, które by, podobnie jak optymalizerka, zmechanizowały procesy obróbcze.

– Maszyny, tak jak OWD-1600, uwalniają ludzi, których wykorzystujemy natychmiast na innych stanowiskach, a i tak w ciągu minionego roku zatrudniliśmy kolejnych pięć osób – mówi właściciel. – Mamy 20 pracowników i pracujemy na jedną zmianę. Nie myślimy o drugiej zmianie, właśnie ze względu na kłopoty lokalowe. Ze względów ekonomicznych korzystne byłoby choćby klejenie krótkich kawałków desek na długość. Kupiliśmy już linię do łączenia na długość krótszych odciętych kawałków, ale nie mamy gdzie jej zainstalować! A taki materiał moglibyśmy też wykorzystać w naszej produkcji.

Widać zatem, że prywatna firma rodzinna stawia na mechanizację procesów. Przekonują do takiego działania rezultaty obróbki wyrobów na optymalizerce i na nowej sztacheciarce ze sterownikiem ruchu, wykonanym przez firmę Lawotech z Poznania, która ów sterownik zastosowała zamiast zwykłego PLC.

Obie maszyny bardzo dobrze wpisały się w proces technologiczny. Optymalizerkę obsługuje dwóch pracowników, a sztacheciarkę jeden, gdyż nadąża z załadunkiem magazynka i odbiorem obrobionych sztachet. Jakość obróbki przez obie maszyny jest doskonała i nie wymaga ręcznych poprawek.

– Optymalizerka pracuje u nas przez całą zmianę – zapewnia rozmówca. – Mamy dwóch operatorów, zmieniających się, którzy już orientują się w sztuce programowania maszyny, żeby cięcie było możliwie najefektywniejsze. Przedtem cztery osoby wykonywały połowę tej produkcji. Oszczędność jest zatem ewidentna.

Nowoczesne maszyny i doświadczeni pracownicy nadają wyrobom bardzo estetyczny wygląd, gładkość i odporność na warunki atmosferyczne oraz pozwalają wykonać każdy, nawet najbardziej skomplikowany wzór ogrodzenia. W mechanizowaniu procesów ojca wspiera syn, angażujący się w sprawy produkcyjno-marketingowe. Starają się, żeby proces produkcyjny realizowany był w większości na nowych maszynach.

~Janusz Bekas