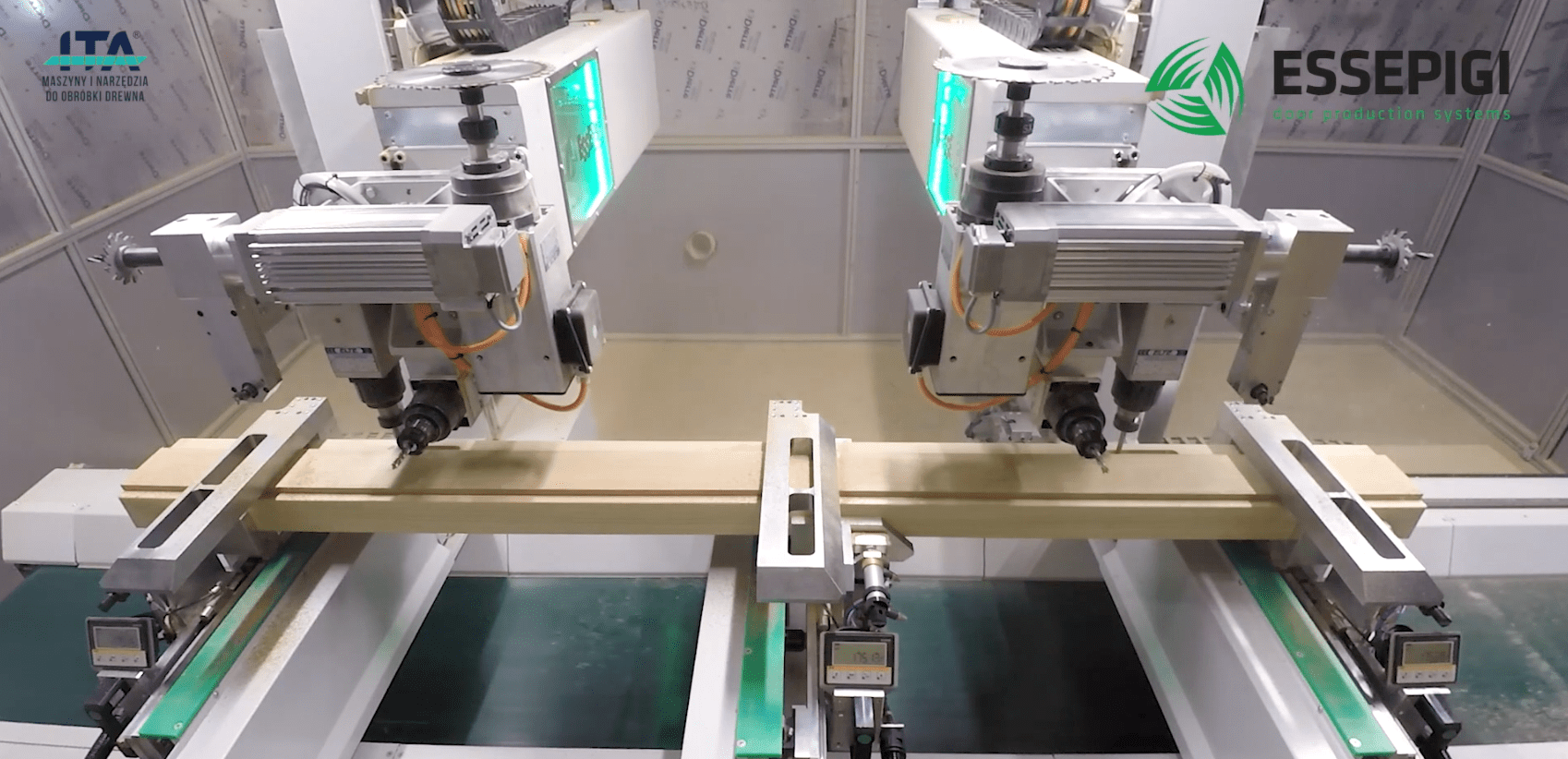

Zastosowanie w jednej konstrukcji dwóch głowic obróbczych wpływa na pożądaną przez producentów drzwi elastyczność obróbki, łatwość w produkcji krótkich serii oraz szybkość przezbrajania.

Orbital to nowe centrum obróbcze, które pojawiło się w ofercie włoskiej firmy Essepigi. Zostało skonstruowane do pełnej obróbki ościeżnic drzwiowych – do operacji cięcia, wiercenia oraz frezowania podczas jednego mocowania elementu.

– Orbital to podwójne centrum obróbcze, czyli posiada dwie niezależne głowice czteroosiowe – informuje Sławomir Belicki, specjalista ds. sprzedaży maszyn w firmie ITA, będącej przedstawicielem Essepigi w Polsce. – Mogą one pracować w sprzęgu albo rozłącznie, dzięki czemu maszyna jest bardzo elastyczna i wydajna, pozwalając na jednoczesną pracę dwóch głowic.

Każda z głowic wyposażona jest w 4 niezależne elektrowrzeciona do wykonywania wszelkich operacji:

– gniazd pod blokadę zamka lub gniazd zawiasów;

– frezowania otworów pod blachę zaczepową;

– cięcia pod kątem 0 i 45°;

– dolnego podcięcia pod lamelę w wewnętrznej części ościeżnicy;

– otworów pod spinkę po wewnętrznej stronie ościeżnicy.

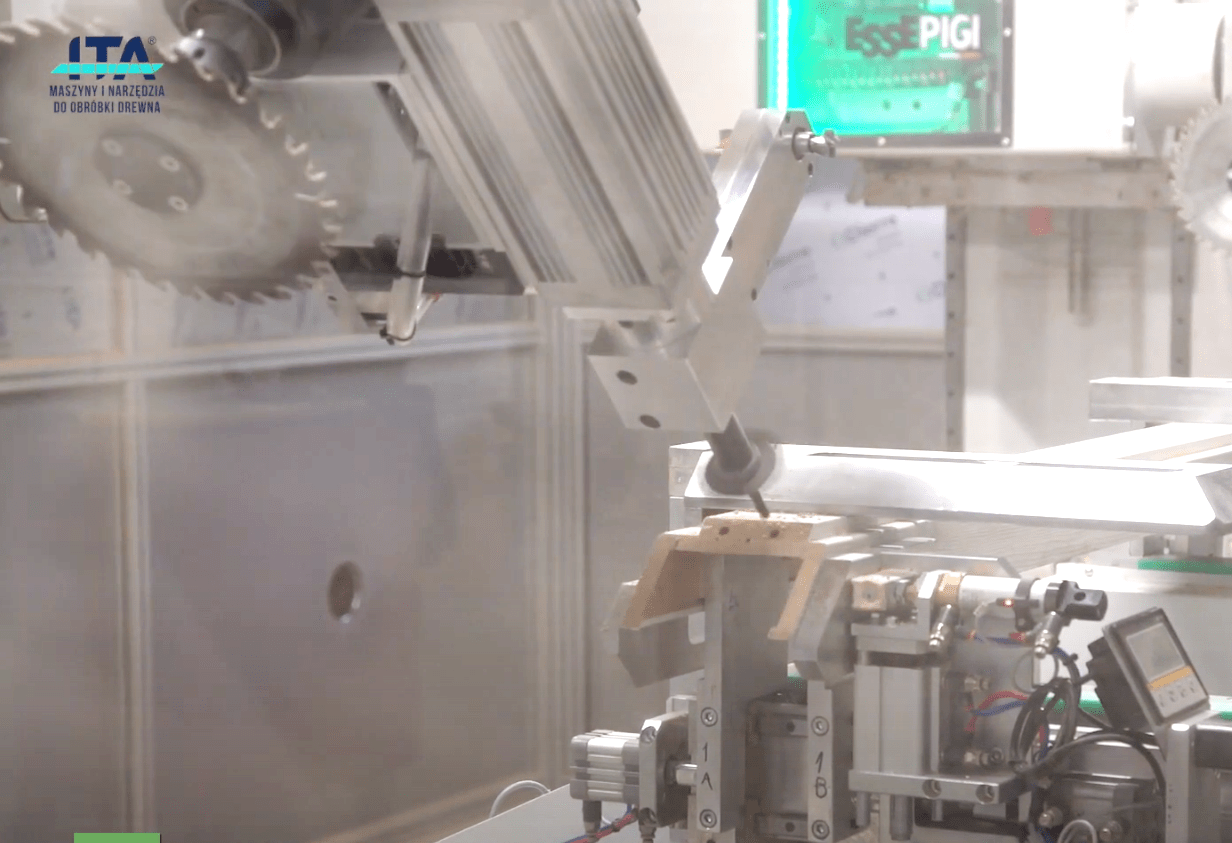

Cięcie odbywa się piłą formatującą wykonującą ruch obwiedniowy, dzięki czemu nie dochodzi do wyrwań okleiny, co zdarza się przy cięciu „na wprost”.

Co więcej, maszyna jest przystosowana do wykonywania pełnej obróbki nie tylko ościeżnic stałych, ale także regulowanych, czyli składających się z trzech części (dwie opaski drzwiowe i belka środkowa).

– W porównaniu do podobnych rozwiązań konkurencji centrum obróbcze Orbital jest tańsze i szybsze – zaznacza Sławomir Belicki. – A to za sprawą wykorzystania dwóch zespołów CNC, czyli są to jakby dwie maszyny w jednej konstrukcji. To wpływa na pożądaną przez producentów drzwi elastyczność obróbki, łatwość w produkcji krótkich serii oraz szybkość przezbrajania. Konkurencja zazwyczaj podobną wydajność i możliwości osiąga, wykorzystując bardziej złożone konstrukcje. W centrum Orbital wystarczą tylko dwie głowice wyposażone w 4 lub 5 narzędzi do realizacji pełnej obróbki.

System mocowania także do ościeżnic regulowanych

W centrum Orbital zastosowano szereg funkcji ułatwiających pracę operatorowi.

Po pierwsze, są to trzy stoły robocze z blokowaniem ościeżnicy poprzez nacisk od dołu i bazowanie od góry na gotowym boku, dla poprawy dokładności połączenia. Z kolei dociski pionowe i poziome w 3 miejscach odpowiadają za idealne wyprostowanie obrabianego elementu.

– Stoły robocze są ustawiane automatycznie zarówno przy blokowaniu elementów, jak i przy ustawianiu na długość – wyjaśnia specjalista firmy ITA. – Bardzo ważne jest także to, że systemy mocowania zastosowane w centrum Orbital umożliwiają obróbkę ościeżnic regulowanych, co poszerza spektrum jej zastosowań.

Po drugie, pracę operatorom ułatwi z pewnością zastosowany w standardzie układ odprowadzania odpadów, który stanowi specjalna, zmechanizowana taśma transportująca pozostałości poprodukcyjne do pojemnika czy rębaka.

Po trzecie, w centrum Orbital można zastosować automatyczny system załadunku i rozładunku, gdyż jest możliwość wyposażenia maszyny w podajniki paskowe, które w sposób automatyczny wprowadzają i wyprowadzają elementy do i z maszyny. Układ taki jest wyposażony w poziome przesuwne paski o maksymalnej pojemności 12-15 belek.

W standardzie do elementów o długości 2800 mm

Konstrukcję maszyny charakteryzuje duża stabilność. Wykonana jest ze specjalnej stali z hartowanymi prowadnicami, po których na łożyskach liniowych przemieszcza się prawy i lewy wózek dla uzyskania położenia roboczego na długości, napędzany przez elektroniczną przekładnię z silnikiem typu BRUSHLESS na zębatce i listwie zębatej. Maszyna jest zarządzana sterownikiem numerycznym (8 osi), który automatycznie zarządza wszystkimi operacjami cyklu.

Długość obrabianych elementów jest praktycznie nieograniczona, a to dzięki temu, że Orbital nie ma konstrukcji portalowej. W standardzie max. długość elementów wynosi 2800 mm, ale na zamówienie Essepigi może wyprodukować także większą maszynę. Pozostałe wymiary obrabianych elementów wynoszą: min. długość 620 mm (przy cięciu 45°); max. szerokość 360 mm; min. szerokość 100 mm (profil typu „U”); max. grubość 120 mm (łącznie z cięciem).

Sterowanie odbywa się z ekranu dotykowego. Indywidualne oprogramowanie parametryczne umożliwia łatwe programowanie maszyny również dla niewykwalifikowanego operatora. Sterownik numeryczny zarządza sekwencjami logicznymi maszyny oraz osiami poruszanymi automatycznie. – Jest to maszyna idealna dla producentów drzwi, mająca bardzo przemyślaną i zoptymalizowaną konstrukcję – podsumowuje Sławomir Belicki. – Była ona prezentowana w lipcu na targach Holz-Handwerk w Norymberdze, gdzie spotkała się z bardzo dużym zainteresowaniem producentów stolarki otworowej, co tylko podkreśla jej wyjątkowość i potwierdza wszelkie zalety. Pracuje już ona także u jednego z większych procentów drzwi w Polsce, co jest dla niej doskonałą rekomendacją.

~Katarzyna Orlikowska