Wizyjne systemy kontroli produkcji to pewien standard w liniach wytwarzania. Najważniejszą zaletą tych systemów jest stuprocentowa kontrola jakości produkcji. Pomiary wykonywane są przy tym szybko, bez zatrzymywania linii technologicznej. Jednocześnie jest tu ważna elastyczność pracy i intuicyjna obsługa, łącznie z definiowaniem kluczowych parametrów pracy systemu takich jak: odległość, wysokość lub pole widzenia.

Systemy wizyjne są przystosowane do współpracy ze specjalistycznym oprogramowaniem i w wielu aplikacjach współpracują z innymi urządzeniami automatyki takimi jak sterowniki PLC. Przydatnymi rozwiązaniami są również inteligentne kamery wizyjne, a ich funkcjonalność pozwala na samodzielne przeprowadzenie kompleksowej kontroli wizyjnej.

Firma MV Center Systemy Wizyjne z siedzibą w Balicach, z którą współpracujemy świadczy usługi w zakresie aplikacji systemów wizyjnych w przemyśle, począwszy od projektu, poprzez wykonanie, skończywszy na szkoleniu i wsparciu technicznym. Firma (dla jednego z klientów) zaprojektowała linię złożoną z pięciu stacji, służących do wykrywania wad świeczek, produkowanych w sposób ciągły.

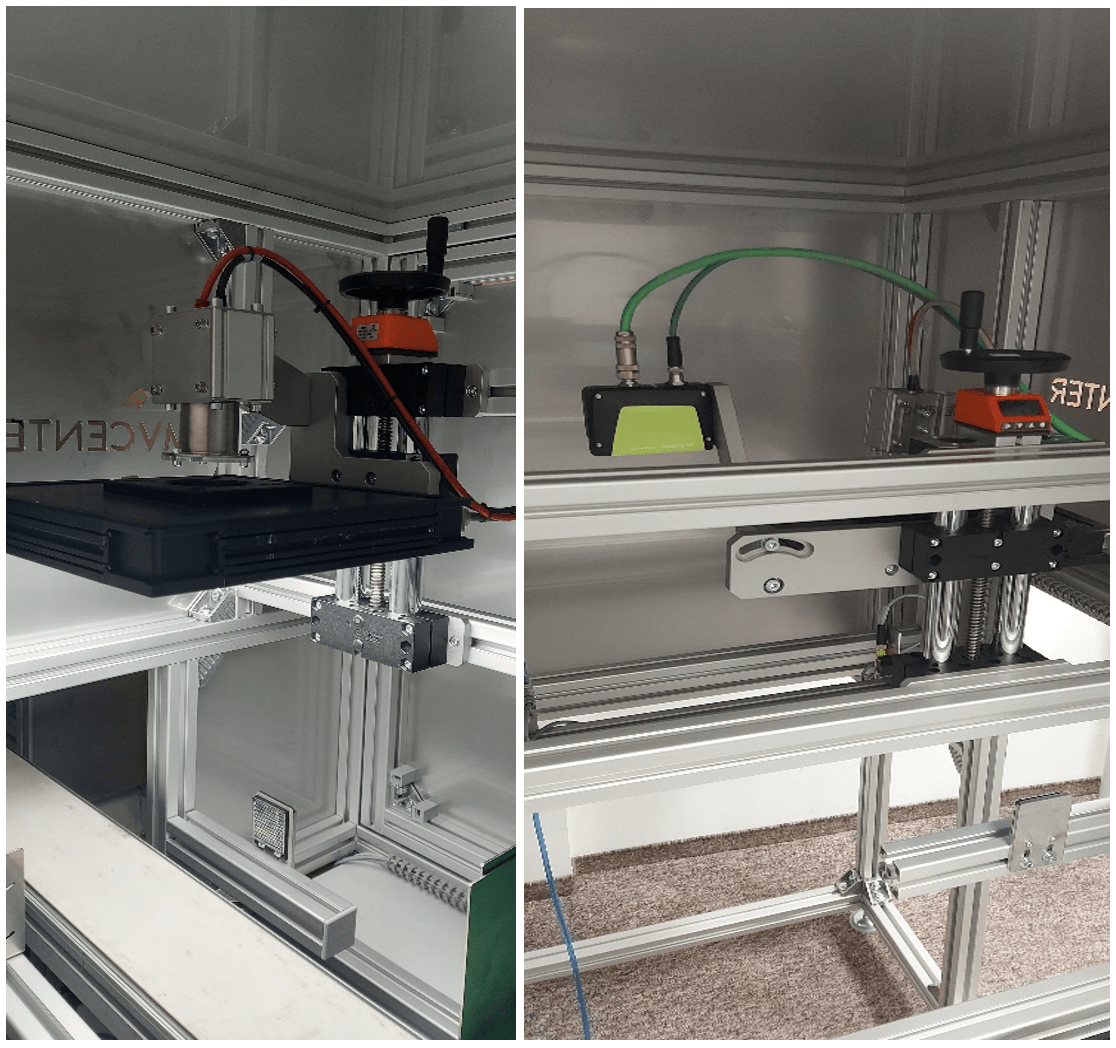

Do ustawiania kamer i oświetlaczy zostały zastosowane mechanizmy pozycjonujące serii GN 492, doposażone w elektroniczne wskaźniki położenia z radiową transmisją danych DD-RF.

Każda z pięciu stacji jest odpowiedzialna za inny proces weryfikacji produktu. Z racji 22 referencji, system wizyjny jest przezbrajany pod każdą z nich przy pomocy mechanizmów GN 492, a wskaźniki położenia DD-RF komunikują się bezprzewodowo (drogą radiową) z jednostką sterującą UC-RF, połączoną ze sterownikiem PLC całego procesu produkcji. Jednostka sterująca UC-RF ma za zadanie weryfikować nastawę każdego ze wskaźników , a sterownik PLC wykorzystując te informacje może zezwalać na uruchomienie procesu produkcji jedynie przy prawidłowo ustawionych parametrach pracy.

W stacji pierwszej i drugiej wykorzystano po jednym mechanizmie GN 492 i po jednym wskaźniku DD-RF (Rys. 1). Stacja pierwsza sprawdza szklanki świeczek, weryfikuje stłuczenia lub braki w szkle. Zastosowano tu kamerę wraz z oświetlaczem, zamocowaną na jednym mechanizmie. Po nastawie urządzeń na odpowiedniej wysokości, wskaźnik drogą radiową potwierdza właściwe położenie do jednostki sterującej, po czym kamera w sposób ciągły wykonuje zdjęcia każdego z produktów, wyłapując błędy. Stacja druga weryfikuje wypraski świeczek i pozycję knota za pomocą skanera 3D. Podobnie jak w przypadku stacji pierwszej, po nastawie następuje radiowe potwierdzenie właściwego położenia i akceptacja uruchomienia produkcji.

W stacji trzeciej i piątej zastosowano dwa oddzielne mechanizmy GN 492, każdy ze wskaźnikiem elektronicznym DD-RF celem niezależnego nastawiania oświetlacza i kamery. Stacja trzecia odpowiada za jakość zalewu świeczki, a piąta kontroluje położenie etykiety dekla i wieczka (Rys. 2). Tak jak we wcześniejszych stacjach każdy ze wskaźników odpowiada za radiowe potwierdzenie do jednostki sterującej właściwej nastawy.

W stacji czwartej zastosowano mechanizm na śrubie rzymskiej do weryfikacji etykiet bocznych. Każda z kamer jest zamontowana na oddzielnych wózkach, a śruba rzymska daje możliwość zwiększenia lub zmniejszenia rozstawu między kamerami. Weryfikacja następuje tu również poprzez wskaźnik DD-RF, potwierdzający radiowo położenie kamer do jednostki sterującej (Rys. 3).

~kafal