Nowy rodzaj produkcji, oferowany przez Felder Group, gwarantuje dużą elastyczność i jest idealnym rozwiązaniem zarówno dla małych i średnich zakładów produkcyjnych, jak i tych produkujących na skalę przemysłową.

Rosnące koszty pracy skłaniają do tworzenia bezobsługowych gniazd produkcyjnych. Choćby takich, jak zestaw złożony z trzech elementów, zaprezentowany podczas minionych targów Drema przez Felder Polska.

– System ten składa się z trzech części – mówi Piotr Kozielski, manager produktów Felder Polska. – Głównym elementem jest dobrze znane centrum obróbcze Creator 950, które realizuje funkcje wiercenia, frezowania, nutowania oraz kołkowania. Pozostałe dwa elementy to manipulator i system transportu rolkowego. Łącznikiem dla formatek jest system transportu rolkowego, który pozwala na wprowadzenie formatek i ich odbiór po obróbce. System wyposażony jest w bazowanie po długości i po szerokości, dzięki czemu nie jest wymagany pracownik obsługujący centrum. Dodatkowo zastosowano czytnik kodów kreskowych, który sczytuje formatkę i uruchamia odpowiedni program w maszynie.

fot. Janusz Bekas

Jak działa takie bezobsługowe gniazdo produkcyjne skonfigurowane z obrabiarkami marki Format4?

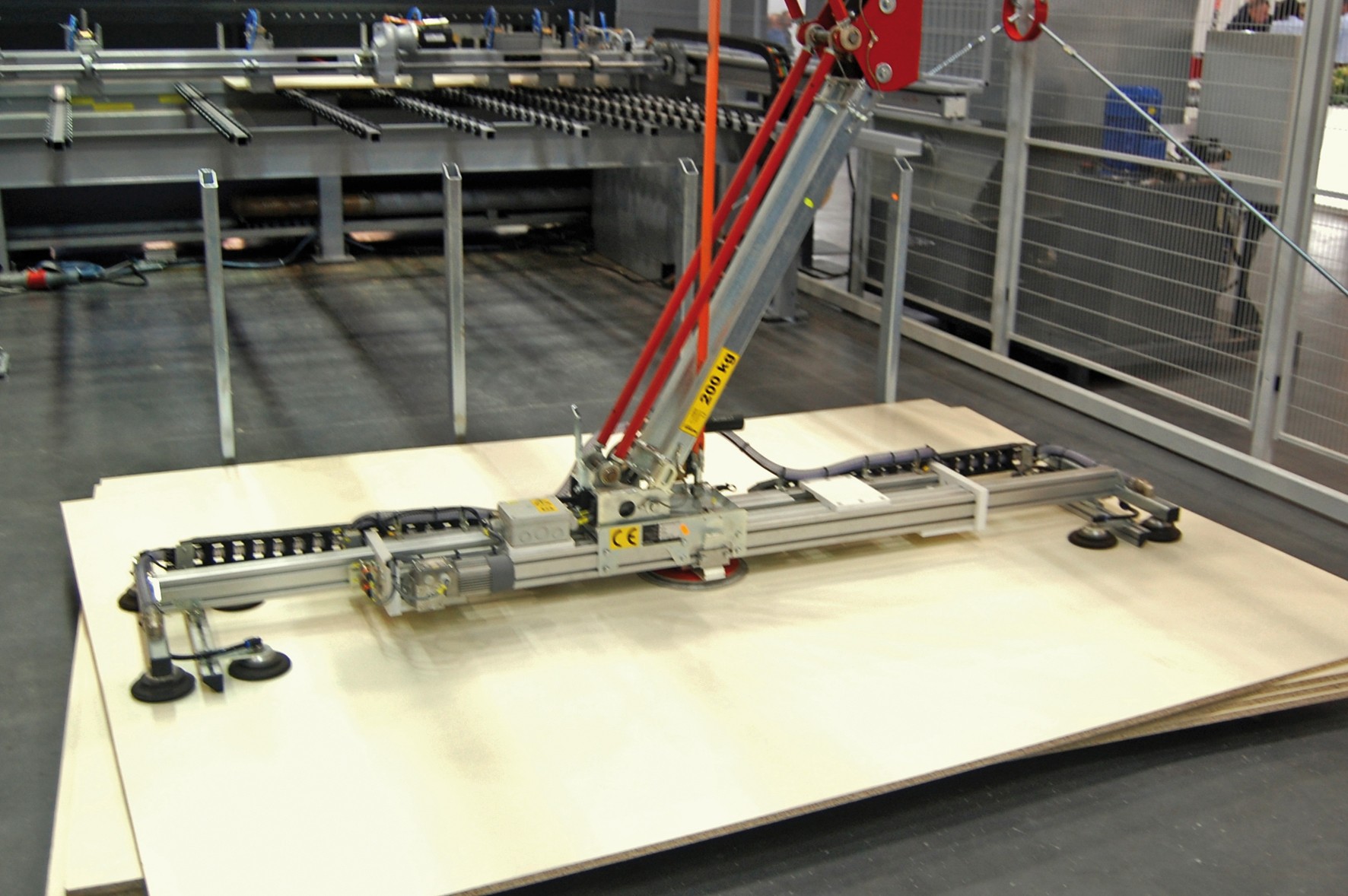

– Na początku systemu znajduje się manipulator, który jest jednocześnie magazynem powierzchniowym – mówi Piotr Kozielski. – W naszym projekcie jest przygotowanych pięć miejsc paletowych. Zakładamy, że cztery miejsca są załadowane formatkami, a jedno jest puste, żeby można było na paletę odkładać obrobione formatki. Manipulator automatycznie za pomocą podciśnienia pobiera formatki i przenosi je na przenośnik. Skaner wykrywa początek i koniec formatki i zatrzymuje ją. System wyrównuje formatkę na końcu i wprowadza ją do centrum obróbczego Creator 950, które wykonuje zaplanowane operacje, a następnie wysuwa ją z pola obróbczego.

W ten sposób maszyna może pracować przez 24 godziny bez nadzoru operatora. Gdyby doszło do zatrzymania procesu, system wyśle automatycznie wiadomość do operatora maszyny lub do wskazanego centrum.

fot. Felder

Ten nowy rodzaj produkcji gwarantuje dużą elastyczność i jest idealnym rozwiązaniem zarówno dla małych i średnich zakładów produkcyjnych, jak i tych produkujących na skalę przemysłową.

Prosta obsługa centrum

Wykonujący operacje obróbcze Creator 950 to zasadniczo agregat frezujący, który pozwala na frezowanie płyt z czterech stron, jak i wycinanie w nich otworów, pod warunkiem, że przy zewnętrznym konturze krawędzi elementów obrabianych zachowane zostaną kąty proste. Wrzeciono frezarskie posiada przyłącze sprężonego powietrza, dzięki czemu agregaty podczas obróbki dysponują funkcją odmuchiwania. W ten sposób żywotność frezów wydłuża się, jak również zapewniony jest swobodny przepływ wiórów w rowkach.

Czteromiejscowy magazynek liniowy zapewnia szybką zamianę narzędzi i agregatów do realizacji wiercenia czy nutowania. Natomiast dodatkowy agregat do kołkowania wprowadza do elementu obrabianego automatycznie i precyzyjnie kołki w obu kierunkach osi X.

fot. Janusz Bekas

Główne elektrowrzeciono o mocy 12 kW zapewnia wysoką wydajność i pozwala na obróbkę przeróżnych materiałów, a standardowa głowica wiertarska DH17 zapewnia realizację obróbki elementów w pełnym zakresie. Opcjonalnie maszyna może zostać wyposażona w głowicę wiertarską DH25.

Szybko i intuicyjnie sterowane programowanie jest jedną z kluczowych cech tego centrum. Dzięki nowoczesnej technologii w oprogramowaniu Format4 można prosto i szybko tworzyć programy obróbcze. Graficzny interfejs użytkownika zapewnia jednocześnie trójwymiarową wizualizację po każdorazowym wprowadzeniu danych. W ten sposób otrzymuje się, aktualizowany na bieżąco, graficzny obraz wszystkich wprowadzonych danych.

Creator 950 standardowo wyposażony jest w stół z bakelitu, ale przy obróbce materiałów z wrażliwą powierzchnią może być instalowany stół z poduszką powietrzną, gwarantujący ich absolutnie delikatny transport.

Podwójne prowadzenie materiału oparte na chwytakach odbywa się w osi X. Chwytaki, każdy z osobna, prowadzone są i napędzane z wykorzystaniem listwy zębatej z zębami ewolwentowymi.

Zastosowany automatyczny zespół pomiaru długości sprawdza długość narzędzia z dokładnością do jednej dziesiątej milimetra bezpośrednio na maszynie. W ten sposób eliminuje się błędy operatora maszyny.

Rozwiązanie z systemem podawania

W ramach gniazda obróbczego można wykorzystać też, prezentowany na minionej Dremie na stoisku Felder Polska, automatyczny system magazynu płaskiego L-motion lub C-motion Format4, który pozwala na załadunek płyty na pilarkę formatową lub na centrum obróbcze. Może on mieć nawet kilkanaście miejsc paletowych, na płyty o różnych kolorach i typach. Może być sterowany ręcznie albo automatycznie. Jeśli uzyska polecenie załadowania np. 10 płyt jednego typu i 20 innego, to po kolei tyle załaduje, gdy z pilarki formatowej czy z centrum obróbczego przyjdzie sygnał, że obrabiarka jest gotowa do zaplanowanych czynności.

fot. Janusz Bekas

System magazynowania płyt L-motion łączy w sobie funkcjonalność, wydajność i nowoczesność. Jego największe zalety to zoptymalizowany przepływ materiału, brak uszkodzeń materiału ze względu na płynne i delikatne manipulowanie elementami, optymalizacja miejsca, zmniejszone koszty obsługi, uproszczenie procesów produkcyjnych oraz efektywniejsze wykorzystanie posiadanych maszyn. Maszyna może mieć prowadnice o długości do 50 m i o rozpiętości do 16 m a nawet 20 m. Prędkości posuwu w osi X to 130 m/min, w osi Y – 110 m/min i w osi Z – 40 m/min. Parametry maszyny pozwalają przenosić płyty o długości do 5600 mm, szerokości do 600-2100 mm i grubości od 3 mm oraz składować je do wysokości 2500 mm.