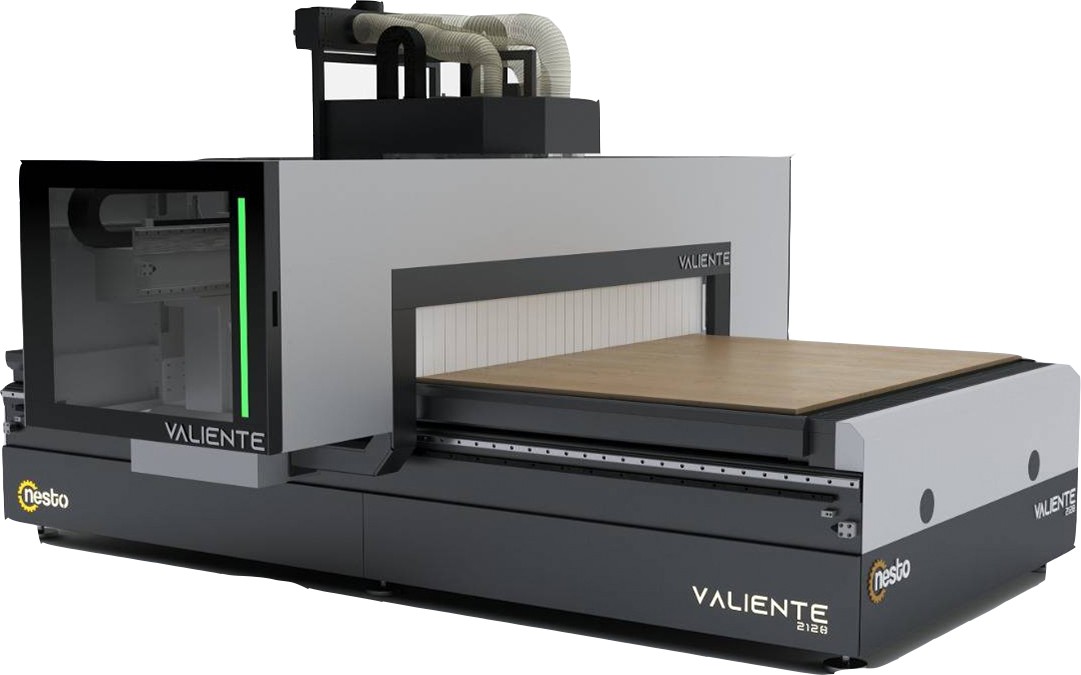

Bardzo ciekawą i jednocześnie konkurencyjną cenowo, w stosunku do firm europejskich, propozycją NESTO jest przeznaczone do nestingu centrum VALIENTE 2128, wyposażone w system automatycznego załadunku i rozładunku.

NESTO to turecka firma zajmująca się konstruowaniem i produkcją innowacyjnych maszyn do obróbki drewna i materiałów drewnopochodnych. Jej portfolio obejmuje numerycznie sterowane tokarki do drewna, czopiarki oraz centra obróbcze. Wszystkie maszyny to połączenie najnowszych, zaawansowanych technologii i najwyższej jakości. Najlepszym tego przykładem jest to, że do ich budowy wykorzystywane są w standardzie podzespoły renomowanych firm, jak: serwomotory Panasonic, sterowanie TPA, oprogramowanie Pegasus, elektrowrzeciona Hiteco, głowice wiertarskie FAM, pompy próżniowe Becker, systemy automatycznego smarowania ILC czy też urządzenia do mierzenia i przechowywania narzędzi.

Przedstawicielem i serwisantem marki NESTO w Polsce jest firma Technologiedrewna z Chrzanowa.

Stuprocentowe wykorzystanie powierzchni roboczej

Bardzo ciekawą i jednocześnie konkurencyjną cenowo, w stosunku do firm europejskich, propozycją jest przeznaczone do nestingu centrum VALIENTE 2128, wyposażone w system automatycznego załadunku i rozładunku.

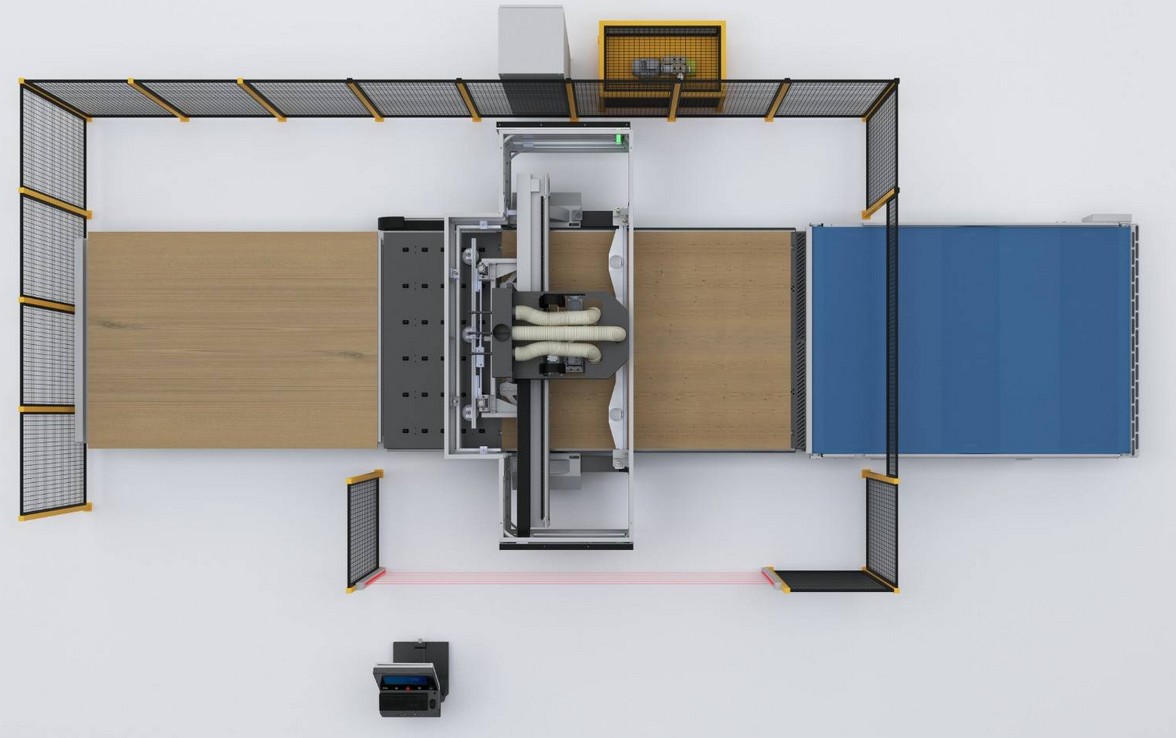

działające gniazdo. Fot. Technologia drewna

Maszyna pozwala na kompletne operacje nestingowe oraz wiercenia, a zarazem nie wymaga dużego zaangażowania ze strony operatora. Jego rola sprowadza się do wywołania odpowiedniego programu obróbczego i zdjęcia gotowych elementów z transportera odbiorczego. Uwzględniając zastosowane podzespoły wymienionych wyżej marek, cena takiego zestawu jest o około 20 proc. niższa w porównaniu z rozwiązaniami tej klasy, dostarczanymi przez innych producentów.

VALIENTE to centrum nestingowe, którego konstrukcja wykonana została ze spawanych, stalowych kształtowników wzmocnionych dodatkowo grubymi blachami. Warto przy tym wspomnieć, że rama posiada dwa punkty podparcia. Całość gwarantuje utrzymanie stałych parametrów jakościowych obróbki przez wiele lat użytkowania maszyny. Na tak przygotowanym korpusie umieszczono rastrowy stół z otworami o średnicy 50 mm, co zapewnia doskonały przepływ powietrza, a co za tym idzie – niezawodne mocowanie obrabianych płyt.

Rastry dochodzą do samych krawędzi stołu, dzięki czemu wykorzystanie powierzchni roboczej jest prawie stuprocentowe. Dzięki automatycznie wysuwanym zderzakom na bokach stołu mamy pewność, że element jest dobrze umiejscowiony i nie zmieni swojej pozycji.

Wymiary pola roboczego mierzone względem osi X, Y i Z wynoszą odpowiednio 2100, 2800 i 300 mm. W opcji możliwe jest wykonanie maszyny z polem mierzącym 2100 x 3660 x 300 mm. Stół podzielony jest na sześć automatycznych stref podciśnieniowych obsługiwanych przez pompę próżniową firmy Becker o wydajności 250 m3/h.

Przeznaczony do obróbki pakiet płyt układany jest na podnośniku nożycowym, unoszonym automatycznie do poziomu stołu roboczego. Płyta przenoszona jest za pomocą przenośnika podciśnieniowego w formie belki z kilkoma przyssawkami, zamocowanej po lewej stronie portalu. Najpierw układana jest na krótkim, podpierającym stole rolkowym, będącym przedłużeniem stołu rastrowego, skąd wciągana jest na stół główny i automatycznie pozycjonowana.

Centralny system smarowania w standardzie

Natomiast z prawej strony portalu zamontowano suport, na którym w standardzie zainstalowana jest jednostka obróbcza, czyli elektrowrzeciono frezarskie o mocy od 8,5 do 10 kW z płynnie regulowaną prędkością obrotową w zakresie do 24 000 obr./min i uchwytem HSK F63. W opcji istnieje możliwość doposażenia centrum w głowicę wiertarską. Z elektrowrzecionem współpracuje, zainstalowany pod portalem i wysuwany w momencie wymiany narzędzia, magazynek liniowy z czternastoma uchwytami oraz system pomiaru długości narzędzia.

Tego typu obróbkę trudno sobie wyobrazić bez skutecznie działającego systemu odwiórowania, czyszczącego na bieżąco całą powierzchnię roboczą. Jest to bardzo istotny element maszyny, ponieważ stół, przed umieszczeniem na nim kolejnej płyty, musi być nieomal idealnie czysty, aby dawał gwarancję pewnego mocowania.

Portal przemieszcza się wzdłuż osi X z maksymalną prędkością wynoszącą 85 m/min. Napęd z serwomotoru przekazywany jest za pomocą listwy zębatej i zębatki. Dla osi Y parametr ten również osiąga tę samą wartość, jednak napęd przekazywany jest poprzez śrubę i bezluzową nakrętkę toczną.

Z kolei prędkość posuwu dla osi Y wynosi maksymalnie 20 m/min, a jej napęd realizowany jest poprzez serwomotor i śrubę. Moc zainstalowanych serwomotorów wynosi 1,5 kW dla każdej osi. Wszystkie mechanizmy wyposażone zostały w centralny system smarowania.

Ostatnia faza, czyli rozładunek, odbywa się równolegle z załadunkiem nowej płyty. Wypycha ona wycięte i powiercone formatki na napędzany przenośnik taśmowy, umieszczony po prawej stronie stołu maszyny. Sterownie maszyną, z pozycji dotykowego ekranu, odbywa się za pomocą innowacyjnego programu włoskiej firmy TPA. Oprócz tego jest ona wyposażona w standardzie w program do tworzenia rysunków PEGASUS CAD/CAM lub TPA CAD.

~Tomasz Bogacki