Sklejone w listwy krótkie kawałki drewna to pełnowartościowy materiał do produkcji stelaży.

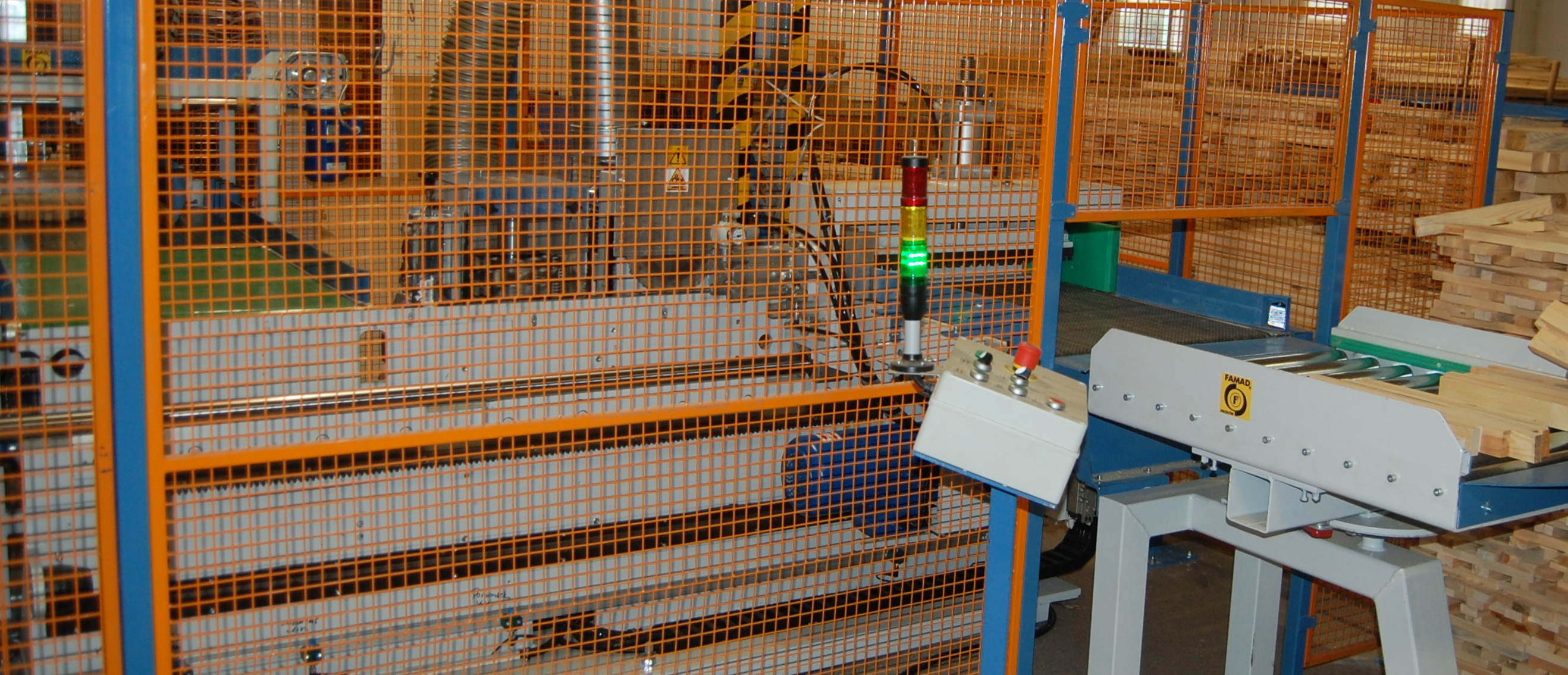

– Po zakupie w ostatnich latach wielu nowoczesnych maszyn CNC zdecydowaliśmy się w tym roku zrobić krok w kierunku optymalizacji wykorzystania surowca drzewnego i zmniejszenia produkcyjnych pozostałości, bo o drewno trudno i jest coraz droższe – przyznaje Jan Misiewicz, kierownik produkcji w STOLWIT GROUP z Galewic k. Wieruszowa (woj. łódzkie). – Nasz wybór padł na linię do łączenia PDFD w wersji jednofrezarkowej firmy FAMAD z Paczkowa, która składa się z frezarko-czopiarki, przenośników, zespołu wstępnego czopowania oraz prasy do łączenia na długość. Pracuje zaledwie kilka tygodni, jednak już widać, jak efektywny jest to zakup. Wprawdzie nie zwiększa naszej produkcji drewnianych stelaży i ram do mebli tapicerowanych, ale obniża koszty produkcji przez wykorzystanie listew ze sklejonych elementów różnej długości. Dotąd traktowaliśmy je jako poprodukcyjny odpad, odsprzedawany pobliskiej fabryce płyt drewnopochodnych. Teraz jest to pełnowartościowy materiał do produkcji stelaży.

Stelaże od 20 lat

Kiedyś firma Stolwit, założona w 1979 r. przez Danutę i Wiktora Kacynów w miejscowości Polesie k. Wieruszowa, jako mały zakład rzemieślniczy, była pierwszą firmą produkującą na polskim rynku łóżka tapicerowane. Liczne inwestycje rozwijające moce produkcyjne firmy oraz wdrażane technologie sprawiły, że powstała Grupa Stolwit, posiadająca trzy nowoczesne fabryki. Stolwit Meble w Polesiu wykonuje meble twarde pod marką New Elegance, a fabryka w Galewicach – meble tapicerowane, zaś Stolwit Group specjalizuje się w wyrobie stelaży do mebli tapicerowanych i ram do łóżek tapicerowanych oraz wyrobów tartacznych. I właśnie w tym zakładzie stanęła linia FAMAD-u.

Fot. Janusz Bekas

– Od 20 lat specjalizujemy się w produkcji stelaży i ram do mebli, które stanowią 80 proc. naszej fabryki – mówi młody kierownik produkcji. – Pozostałe 20 proc. to różne wyroby tartaczne. Oczywiście, stelaże w dużej części trafiają do naszych fabryk, ale jesteśmy także ich dostawcami do wielu innych fabryk mebli w rejonie Wieruszowa i Kępna. Mamy też klienta w Danii, któremu dostarczamy ozdobne stelaże z drewna egzotycznego, głównie z orzecha amerykańskiego i mahoniu, a niekiedy z dębu czerwonego.

Stolwit Group przeciera w swoim tartaku głównie drewno sosnowe – 70 proc. i bukowe. Do produkcji stelaży wykorzystuje się głównie tarcicę sosnową, ale na ramy konstrukcyjne, np. siedziska, używa się drewna bukowego, które jest bardziej wytrzymałe. Prawie całość tarcicy suszy się w trzech komorach suszarniczych, gdyż niekiedy klienci indywidualni decydują się na zakup tarcicy niesuszonej.

Listwy klejone spełniają wymagania

– W obecnej sytuacji w przemyśle drzewnym, kiedy surowiec bardzo podrożał, czasem nawet o ponad 100 proc., w zależności od klasy i sortymentów, żeby maksymalnie go wykorzystać i zmniejszyć ilość odpadów, zakupiliśmy linię z FAMAD-u, która łączy na mikrowczepy krótkie elementy na długość – mówi Jan Misiewicz. – Takie listwy spełniają wymagania wytrzymałościowe, więc z powodzeniem można sklejone elementy wykorzystać w konstrukcjach stelaży. Dopiero tę linię poznajemy i szkolimy się, natomiast wiemy już, że ilość odpadów, a są to przeważnie same sęki, jest o wiele mniejsza. Oceniam, że materiału drzewnego wykorzystujemy o 30 proc. więcej.

Na tej linii można łączyć różne rodzaje drewna, ale na razie w Galewicach skupiają się na wyrobie listew sosnowych. Badania wykazują, że jeśli pod wpływem dużej siły nacisku dochodzi do pękania listwy, to zawsze ma to miejsce poza obszarem sklejonych mikrowczepów.

– Cały proces przygotowania komponentów do montażu stelaży i ram mamy podzielony na dwa etapy – wyjaśnia kierownik produkcji. – Najpierw rozcinamy na wielopile deski na listwy, a następnie je sortujemy na bezsęczne, które przekazywane są na produkcję, i na „sękate”, poddawane najpierw procesowi wycinania wad. Pocięte kawałki kierowane są teraz na linię klejenia na mikrowczepy. Takie dwutorowe działanie pozwala nam uniknąć wąskiego gardła na wycinarce wad, bo gdy wcześniej następuje proces eliminowania dobrego materiału od materiału z wadami, to nie obciążamy stanowiska wycinania wad. Mamy co prawda optymalizerkę firmy Weinig i wycinarkę wad firmy Metal-Technika, więc nie byłoby problemów z optymalizacją, ale jeśli można w części ten proces ograniczyć, to oszczędzamy na energii i na pracochłonności, bo maszyny mogą pracować krócej.

Zadbano o efektywność linii sklejania

– Obiecano nam wydajność linii na poziomie około 4000 m.b. na zmianie – mówi rozmówca. – Na razie nie jesteśmy w stanie tego osiągnąć, gdyż nie mamy tylu elementów do łączenia. Używamy zatem linii przez trzy dni w tygodniu, wcześniej gromadząc materiał do łączenia, przez co większa jest efektywność zmianowa linii, uzależniona praktycznie od szybkości podawania krótkich elementów. Oszczędzamy przez to energię elektryczną, system odpylania, zmniejszamy czas na sprzątanie przy maszynie, a więc lepiej wykorzystujemy czas pracy obsługi. Jeżeli chodzi o nastawianie parametrów maszyny, to gdy się już je pozna, to jest ono łatwe, ale w ciągu dnia około 30 min trzeba by na to poświęcić przy kilku zmianach parametrów. Uznaliśmy więc, że najlepiej jest zgromadzić materiał o jednakowym przekroju na cały dzień pracy maszyny, a następnego dnia przestawić parametry i sklejać listwy o innym przekroju.

Wydajność byłaby największa, gdyby wykonywany był jeden sortyment, ale produkując stelaże, nie jest się w stanie tego osiągnąć, bo jest sporo przekrojów listew. Nie można ich też wykonywać na zapas, skoro, jak wylicza kierownik, realizuje się… 300 modeli stelaży mebli.

Listwy klejone są w tym zakładzie w różnych średnicach. Najczęściej: 22 x 45, 26 x 7 i 40 x 50. Do tego dochodzą jeszcze belki i ramki na konstrukcje łóżek.

– Produkowane przez nas stelaże są dobre jakościowo, ale tym samym droższe, gdyż zlecane nam są dość skomplikowane modele – zauważa kierownik produkcji. – Obecny rynek klienta wymusza różnorodność produktów, więc dobrze, że na linii można sklejać elementy w listwy o różnych przekrojach.

Wybrano solidny produkt

Przed zakupem linii łączenia na długość analizowano oferty kilku producentów, ale podobne, zachodnich producentów, były dużo droższe, a dostępność czasowa – podobna.

– Oglądaliśmy linię firmy Famad w zaprzyjaźnionej firmie, produkującej łóżka dla dzieci, i zobaczyliśmy, że linia jest dobrze zbudowana, z grubych materiałów stalowych, jest stosunkowo prosta w obsłudze, a poza tym dostępność części zamiennych, w porównaniu z zagranicznymi producentami, jest znacznie lepsza – tłumaczy rozmówca. – Na maszyny tej linii czekaliśmy około 6 miesięcy. Specjalnych życzeń w stosunku do niej nie mieliśmy, natomiast chodziło nam o to, żeby była w miarę bezawaryjna, przetestowana, montowana już w innych zakładach i jeszcze do tego, żeby wymagała do obsługi jak najmniej ludzi. A najlepiej, żeby tę maszynę obsługiwała jedna osoba. I te oczekiwania polska linia spełnia. Produkt Famad to na dzisiejsze czasy ewenement. Konstrukcje stalowe, żebrowane są dosyć ciężkie, przez co urządzenia są stabilne, a jednocześnie konkurencyjne jakościowo i cenowo. Spełniają warunki solidności i niezawodności.

Jednoosobowa obsługa

Linia PDFD jest w pełni automatyczna, jednofrezarkowa i obsługiwana przez jednego pracownika. Składa się z czterech podstawowych sekcji: gniazda frezarskiego, gdzie obrabiane są czoła podawanych krótkich kawałków o różnej długości i wykonywane profile mikrowczepu, nakładarki kleju na mikrowczepy, sekcji transportującej elementy w linii, pełniącej jednocześnie funkcję wstępnego czopowania oraz prasy do łączenia na długość, na której następuje połączenie elementów w listwę o długości do 4,4 m.b. Jest możliwość zaprogramowania do ośmiu międzycięć dzielących listwę na odcinki o długości zaprogramowanej przez obsługującego linię. Po automatycznym zamknięciu prasy następuje ostateczny docisk i po chwili otwarcie prasy powoduje wypchnięcie sklejonych i ewentualnie pociętych elementów.

Wokół linii składowane są listwy podawane w pakietach przez operatora na wózek frezarki. Podanie elementów inicjuje cykl jej pracy. Następuje wyrównanie czół pakietu, a następnie frezowanie zarysu wczepu. Pakiet zostaje cofnięty do pozycji wyjściowej, stół automatycznie obrócony o 180 stopni i ponownie dosunięty do urządzenia frezującego, dla wykonania obróbki drugiej strony pakietu.

Elementy podawane z frezarki wprowadzane są następnie do nakładarki kleju i sekcji wstępnego czopowania, gdzie za pomocą kompletu wałów i dociskacza dokonuje się wstępny zacisk złącza klinowego przed wprowadzeniem do prasy. Sklejona i sprasowana, gotowa listwa spychana jest na stół odbiorczy prasy. Jeden pracownik jest w stanie podawać pakiety do sklejenia i zbierać na palety sklejone i pocięte na długość elementy. Mikroprocesorowy układ sterowania pozwala na elastyczne dostosowanie parametrów pracy do aktualnych potrzeb produkcyjnych.

Na etapie wdrażania przy tej linii zaangażowanych jest dwóch pracowników, ale już widać, że docelowo wystarczy jeden operator, gdyż stół buforowy pozwala odłożyć parę listew. A ciągłość pracy zapewni trzech przeszkolonych operatorów.

Do klejenia mikrowczepów wykorzystuje się klej D3 z Meblopolu, również polecony przez zaprzyjaźnioną fabrykę. Zadbano również o dwa komplety frezów, żeby zapewnić ciągłość pracy linii.

Szybka amortyzacja

Linia, tak jak cała fabryka, pracuje na jednej zmianie, przez trzy dni w tygodniu, wykorzystując wszystkie elementy drzewne po optymalizacji. Mają one wilgotność do 10 proc., co jest ważne, ponieważ przy wilgotności 12 proc. zwykle pojawiają się problemy ze sklejaniem. – Zawrócenie do produkcji pełnowartościowych listew, odciętych wcześniej kawałków drewna, przy wysokim stopniu zautomatyzowania procesu, jest niewątpliwie doskonałym rozwiązaniem – podsumowuje kierownik produkcji. – Inwestycja powinna szybko się zamortyzować i przynosić korzyści fabryce z racji maksymalnego wykorzystania drogiego surowca drzewnego, który musi zostać poddany procesom optymalizacji, dla usunięcia wad niedopuszczalnych w wytwarzanych elementach meblowych. Produkcyjne wykorzystanie krótkich kawałków surowca jest efektywniejsze od ich sprzedaży na cele opałowe czy do produkcji płyt drewnopochodnych. Tym bardziej że „stolarnię” mamy bardzo mocno rozbudowaną, więc każdy model stelaża jesteśmy w stanie wykonać i w pełni wykorzystać listwy klejone na długość.

~Janusz Bekas