Mikrowczepiarki Opti-Joint gwarantują uzyskanie maksymalnej precyzji i doskonałej jakości połączenia, o czym przekonało się już wielu producentów wyrobów z drewna w Polsce.

Oferta handlowa firmy System TM obejmuje automatyczne systemy podawcze, optymalizerki, automatyczne sztaplarki oraz maszyny służące do łączenia na mikrowczepy. W katalogu mikrowczepiarek OPTI-JOINT znajdują się dwa modele: Opti-Joint H-200 i Opti-Joint V-8.

Znajdują one zastosowanie w zakładach produkujących przede wszystkim klejoną kantówkę okienną i drzwiową, a także w wielu innych gałęziach branży drzewnej. Opti-Joint gwarantują uzyskanie maksymalnej precyzji i doskonałej jakości połączenia oraz wysokiej wydajności, ponieważ zbudowano je z wysokiej jakości komponentów mechanicznych i elektrycznych. Procesy łączenia, klejenia i prasowania odbywają się z bardzo dużą prędkością i bez żadnych przestojów, co wpływa oczywiście na wydajność produkcji.

Zwiększono wydajność produkcji klejonki

Pierwszym w Polsce, a także w Europie producentem klejonej kantówki okiennej, który zainwestował w linię do łączenia na mikrowczepy, dostarczoną przez System TM, jest firma ENVUN z Krzepic w województwie śląskim. Składa się ona z pionowej mikrowczepiarki Opti-Joint V-8 oraz sztaplarki Opti-Stack 6000. Envun od dłuższego czasu poszukiwała rozwiązania na zwiększenie wydajności produkcji klejonki, a System TM skutecznie jej w tym pomógł, wchodząc dzięki temu oficjalnie na rynek maszyn, zdominowany jak dotąd przez innych dostawców.

– Mieliśmy okazję spotkać się z kilkoma producentami, ale tylko System TM był w stanie sprostać naszym oczekiwaniom – stwierdził Paweł Janoszek, CEO Envun.

fot. MM Maszyny

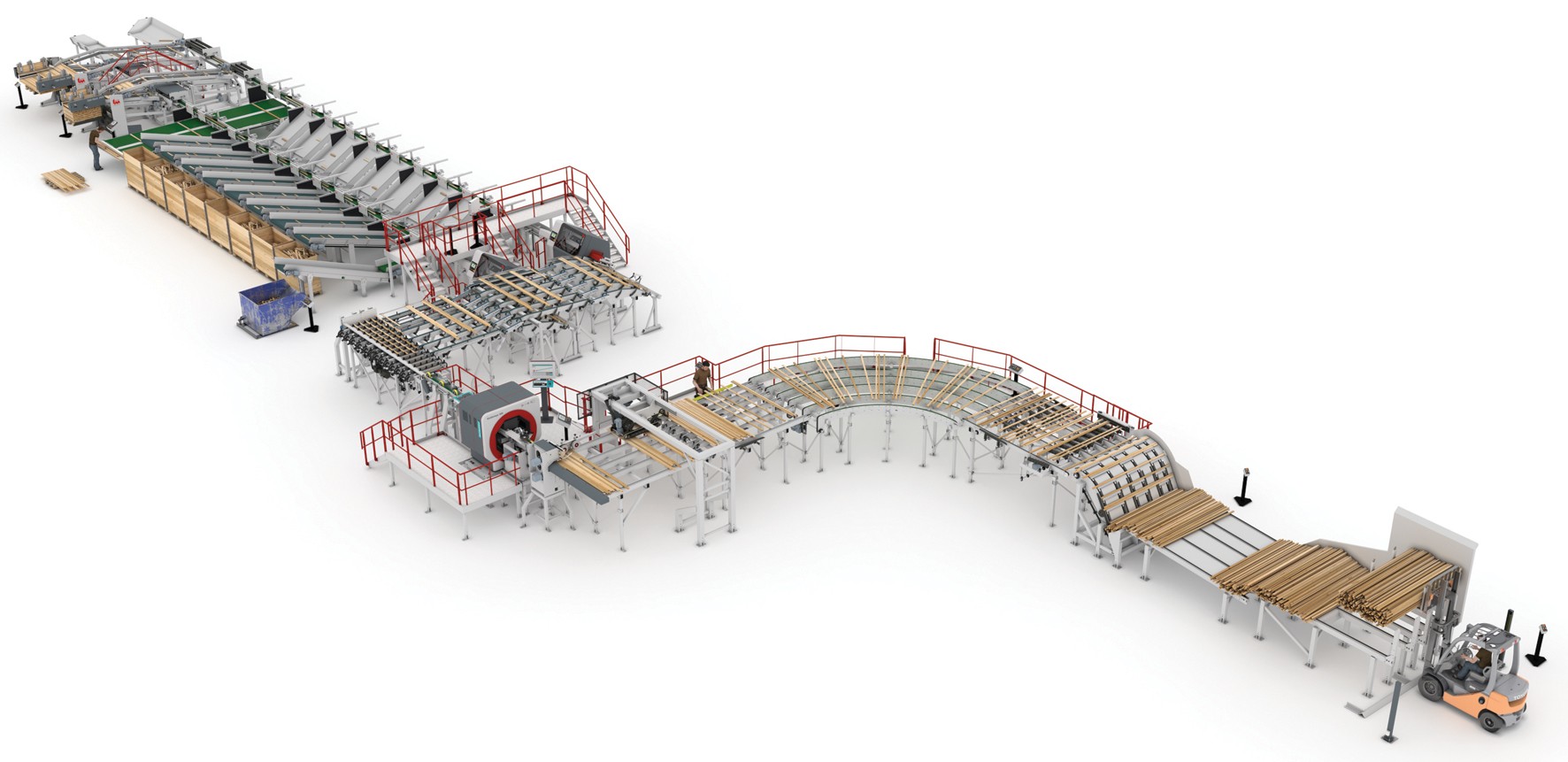

Proces produkcyjny rozpoczyna się od załadunku stołu, co w tym konkretnym przypadku realizowane jest przez dwóch pracowników. Przeznaczone do połączenia krótkie elementy układane są na wąskich płaszczyznach. Następnie pakiet transportowany jest do strefy obróbczej, gdzie wyrównywane są ich czoła, frezowane mikrowczepy i nanoszony klej. Dalej partia obrobionych elementów przesuwa się w dół do stacji transferowej, która podaje je jeden po drugim do strefy wstępnego wyrównywania i wstępnego prasowania. Ostatecznie podwójna rolka dociska obrabiane elementy we wstęgę ciętą na odcinki o długości 6 m. Na koniec gotowe detale są podnoszone za pomocą windy i układane w stos za pomocą sztaplarki Opti-Stack 6000. Pomiędzy warstwami umieszczane są przekładki stabilizujące cały pakiet.

– Nowa linia spowodowała podwojenie produkcji, obniżenie kosztów pracy, bardziej precyzyjne łączenie i bardziej efektywne wykorzystanie drewna – powiedział Paweł Janoszek. – Jesteśmy z niej naprawdę bardzo zadowoleni. Na tle konkurencji wyróżnia ją kilka aspektów: wysoka wydajność, solidna konstrukcja oraz nowoczesny design.

Precyzyjne łączenie i lepsze wykorzystanie drewna umożliwia firmie Envun dokładne cięcie gotowych produktów, co w konsekwencji zmniejsza ilość odpadów o około 40 proc.

Optymalizacja jakościowa i wymiarowa

Ponieważ dostęp do surowca w Polsce bywa czasem trudny, bardzo ważne jest optymalne jego wykorzystanie, co prowadzi do prawidłowego zarządzania kosztami surowca.

została zaprojektowana ze specjalnym systemem podawania, który obsługuje

lamele ułożone na regale.

fot. MM Maszyny

Firma Sigro z Katowic produkuje szeroką gamę wysokiej jakości kantówki okiennej i drzwiowej. Produkty te wytwarzane są ze świerku, sosny, dębu, jodły oraz modrzewia, i sprzedawane są przede wszystkim do hurtowni drzewnych oraz fabryk okien i drzwi. Po kilku rozbudowach i modernizacjach w latach dziewięćdziesiątych firma Sigro rozwijała się dynamicznie i ostatecznie stała się czołowym dostawcą dla branży okiennej w Europie.

Niedawno firma ta zainwestowała w optymalizującą linię do cięcia poprzecznego Opti-Kap 5103. Podjęcie ostatecznej decyzji poprzedzone było odwiedzinami w kilku zakładach klientów System TM. Nowa linia pozwala lepiej wykorzystać drewno i uczynić procesy produkcyjne bardziej ekologicznymi. Przejście z ręcznego systemu znakowania drewna na automatyczny pozwoliło wyeliminować ryzyko błędu ludzkiego.

fot. MM Maszyny

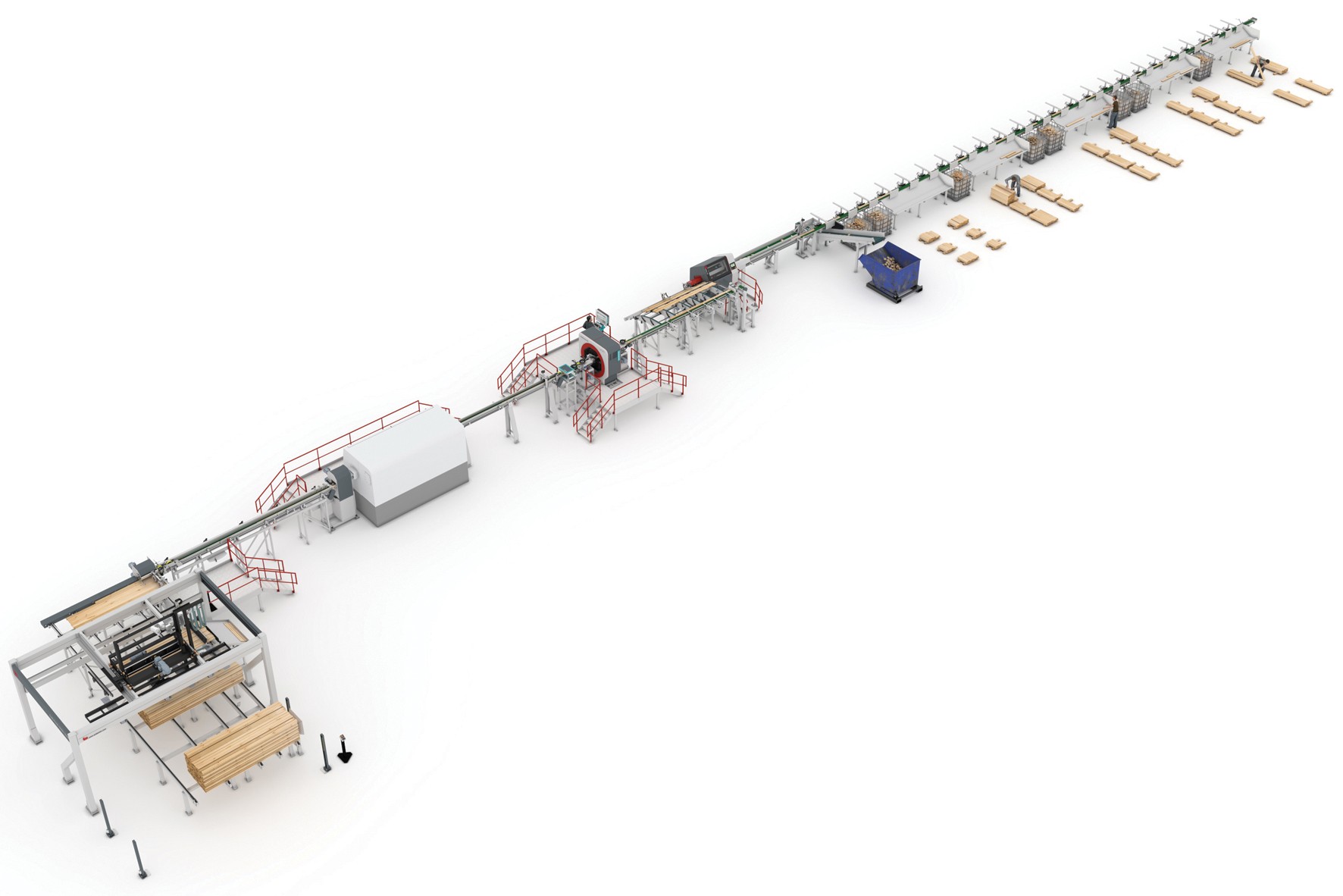

Linia do cięcia poprzecznego Opti-Kap 5103 rozpoczyna się od automatycznego systemu podawczego Opti-Feed 6000 Vac. Podaje on obrabiane elementy do strugarki z ruchomymi głowicami bocznymi, które kalibrują obrabiane elementy ze wszystkich czterech stron. Dzięki temu detale lepiej nadają się do późniejszego łączenia na mikrowczepy. Za strugarką wbudowany miernik mierzy wilgotność drewna, dzięki czemu obszary o wysokiej zawartości wilgoci można zidentyfikować, wyciąć i później odrzucić. Następnie detale te są skanowane przez skaner MiCROTEC Goldeneye 301+, w którym wykrywane są wady drewna. Informacje ze skanera analizowane są przez oprogramowanie optymalizujące System TM/MiCROTEC do obliczenia najlepszej pozycji cięcia dla pilarki poprzecznej Opti-Kap 5103. Pozwala ono wycinać elementy w taki sposób, aby maksymalnie wykorzystać materiał. Po wycięciu drukarka znakuje detale według ich jakości na podstawie informacji otrzymanych ze skanera, co ułatwia ich identyfikację w kolejnych procesach produkcyjnych. Opti-Kap 5103 posiada 18 wyrzutników, co pozwala produkować nie tylko różne jakości, ale także długości, co czyni tę linię produkcyjną wyjątkową.

Zmniejszyć zatrudnienie, a zwiększyć wykorzystanie drewna

Również firma Prawda z Olecka uznała, że jej procesy produkcyjne muszą ulec pewnym modyfikacjom. Wyspecjalizowała się ona w produkcji drewnianych mebli skrzyniowych i szkieletowych – sosnowych i brzozowych.

Firma była bardzo zadowolona z wydajności zainstalowanej wcześniej linii optymalizującej dostarczonej przez System TM i wykorzystywanej do produkcji drewna sosnowego. Problemem był wydział przygotowujący drewno brzozowe. Ostatecznie Prawda zdecydowała się skontaktować z firmą System TM w celu opracowania kolejnego kompleksowego rozwiązania dotyczącego udoskonalenia i zabezpieczenia na przyszłość produkcji drewna brzozowego. Inwestycja w nową linię optymalizującą Opti-Kap 5103 pozwoliła zmniejszyć zatrudnienie, zwiększyć wykorzystanie drewna, zoptymalizować produkcję oraz terminy dostaw.

– Linia dostarczona przez System TM wyróżnia się na tle konkurencji ze względu na stabilność, prostotę i wysoką wydajność maszyn – zauważył Maciej Ogonowski, dyrektor produkcji. – Jestem przekonany, że zapewni nam ona długi czas bezawaryjnej pracy. Doceniamy elastyczność wykazaną przez System TM w fazie projektowania i chęć do spełnienia wszystkich

naszych wymagań. Projekt zrealizowano zgodnie z harmonogramem, a wszystkie nieprzewidziane problemy rozwiązywano, mając na uwadze interesy obu firm.

Linia do cięcia poprzecznego Opti-Kap 5103 została zaprojektowana ze specjalnym systemem podawania, który obsługuje lamele ułożone na regale. Po rozładunku regałów lamele brzozowe przechodzą przez separator. Urządzenie to oddziela je do ręcznej kontroli, zanim trafią do skanera MiCROTEC Goldeneye 502+, wyposażonego w jednostkę rentgenowską, w której identyfikowane są defekty i wzory ziaren. Następnie dane ze skanera są przesyłane do oprogramowania optymalizującego, które dobiera najlepszy wariant cięcia. Dane te są wykorzystywane przez dwie pilarki poprzeczne Opti-Kap 5103. Wycięte elementy wychodzą z pił poprzecznych na dwa sortujące przenośniki taśmowe, gdzie są sortowane na dwie kategorie: do łączenia na mikrowczepy i o stałej długości. Wyrzutniki umieszczają je w odpowiednich skrzynkach sortowniczych. Po osiągnięciu wystarczającej liczby elementów skrzynki sortownicze są opróżniane. Stałe długości można układać ręcznie z kilku stołów sortujących. Ostatecznie duże serie elementów układane są w stosy za pomocą dwóch sztaplarek Opti-Stack 3000.

Technologia dopasowana do wolnej powierzchni zakładu

Rosnące koszty płac w Polsce wymuszają wdrażanie systemów automatyzacji. Dlatego właśnie firma TLH Polska z Bydgoszczy zainwestowała w linię optymalizującą Opti-Kap 5103. Oprócz wyżej wymienionych zalet, zajmuje ona także niewielką powierzchnię, co pozwala zwolnić miejsce na inne operacje. Czynnik ten odegrał kluczową rolę podczas podejmowania decyzji o inwestycji.

– Jednym z wymagań TLH Polska była jak najmniejsza powierzchnia instalacji, ale bez kompromisu w zakresie sprzętu – poinformował Peter Simonsen, area sales manager na Wielką Brytanię i Europę Wschodnią w firmie System TM. – Dlatego zaoferowaliśmy sprzęt o odpowiedniej wielkości, dopasowany do wolnej powierzchni zakładu produkcyjnego.

TLH Polska produkuje kantówkę okienno-drzwiową oraz inne wyroby łączone na mikrowczepy w szerokiej gamie wymiarowej. Niedawno postanowiła ona wymienić swój system ręcznego znakowania kredkami na nowy sprzęt skanujący. Firma odwiedziła MiCROTEC i po przeprowadzeniu kilku wstępnych testów skanera, aby upewnić się, że spełnia on oczekiwania, zdecydowała się na linię optymalizującą Opti-Kap 5103, skaner MiCROTEC Goldeneye 301+ i strugarkę czterostronną, która kalibruje detale ze wszystkich stron, aby ułatwić skanowanie i wykrywanie wad. Dzięki tej inwestycji TLH Polska uzyskuje lepsze wykorzystanie drewna i bardziej jednolitą jakość produktów końcowych. Automatyzacja pomogła wyeliminować błędy ludzkie związane z ręcznym znakowaniem i zmniejszyć zapotrzebowanie na siłę roboczą. W rezultacie firma musi teraz dokładnie przemyśleć, jak najlepiej alokować zredukowaną liczbę operatorów maszyn w swojej fabryce.

Linia do cięcia poprzecznego składa się z systemu podawania Opti-Feed 6000, który podaje detale do strugarki. Następnie trafiają one do skanera MiCROTEC Goldeneye 301+, który wykrywa wady, po czym są przekazywane do pilarki poprzecznej Opti-Kap 5103. Cięcie odbywa się w oparciu o dane otrzymane ze skanera.

Po wycięciu elementy są sortowane na dwie kategorie. Pierwsza to te o różnej długości, które przeznaczone są do łączenia na mikrowczepy oraz te o stałej długości. Po zakończeniu instalacji i uruchomieniu linii TLH Polska już widzi znaczną poprawę wyników produkcyjnych. – Obecnie próbujemy optymalnie wyregulować linię, ale już widzimy obniżone koszty produkcji, zwiększone wykorzystanie drewna i znaczny spadek liczby godzin pracy na wyprodukowaną jednostkę, co innymi słowy oznacza mniej pracy ręcznej – podkreślił Christian Wieser, prezes zarządu TLH Polska.

~Tomasz Bogacki