Wstępne klejenie warstw wchodzących w skład paneli CLT ma wiele zalet. Przede wszystkim pozwala ograniczyć ilość pojedynczych elementów ładowanych do drugiej prasy.

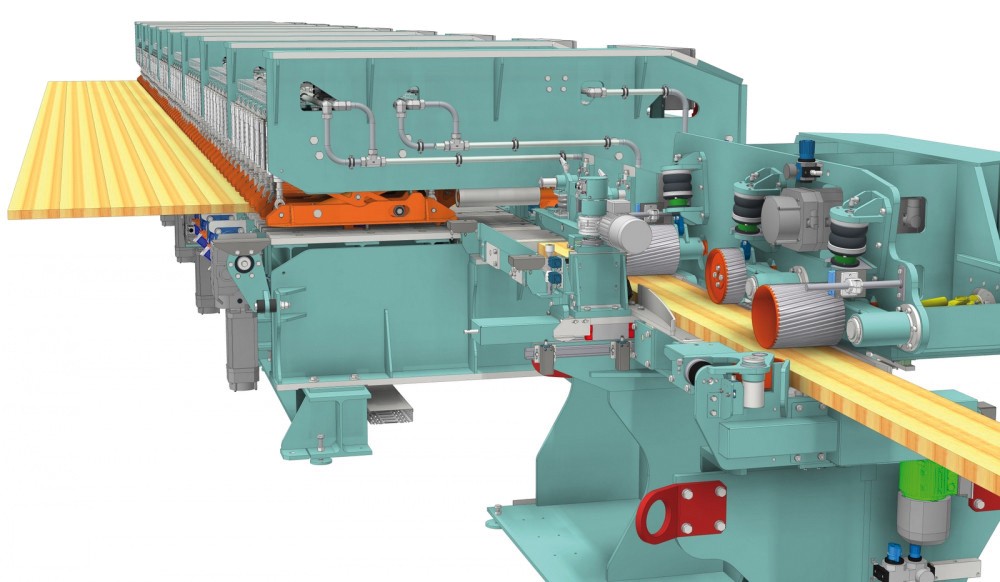

Słoweńska firma LEDINEK rozwija swoją ofertę związaną z budownictwem drewnianym, czego najlepszym dowodem są prasy wykorzystywane w produkcji paneli CLT (Cross Laminated Timber), będących doskonałym materiałem wyjściowym do produkcji pionowych i poziomych elementów konstrukcyjnych budynków. Przykładem tego typu rozwiązań jest już trzecia generacja pras X-Press, którą zaprojektowano z myślą nie tylko o obecnych, ale i przyszłych wymogach procesu produkcyjnego. Jest ona przeznaczona do sklejania warstwowego kilku, klejonych stykowo, płyt z wykorzystaniem klejów szybkowiążących. W efekcie uzyskujemy oczywiście panel CLT. Ciekawostką jest, że siła docisku pionowego i poziomego generowana jest przez układy pneumatyczne, a jej maksymalna wartość to 0,8 N/mm2. Zastąpienie hydrauliki siłownikami pneumatycznymi pozwala wyeliminować wycieki oleju. Wspomniane wyżej stykowo klejone płyty trzeba jednak wcześniej przygotować. Służy do tego niezwykle wydajna Z-Press, wykorzystująca w praktyce klej topliwy. Z-Press miała swoją premierę na minionych targach Ligna, gdzie wzbudziła duże zainteresowanie.

Bezpieczny i płynny tok produkcyjny

Prasa produkowana jest w dwóch, różniących się parametrami pracy, wersjach – Z-Press i Z-Press CL. Obydwa modele umożliwiają produkcję płyt o grubości od 20 do 45 mm. Mogą być one sklejane z lameli o szerokości od 100 do 250 mm. Różnicę stanowi natomiast długość klejonych płyt. W przypadku Z-Press wynosi ona od 8 do 18, natomiast Z-Press CL – od 2,2 do 3,7 m.

Warto wspomnieć, że nie jest to już tylko nowa pozycja w ofercie handlowej Ledinka. W zlokalizowanym w Austrii zakładzie Stora Enso zainstalowano bowiem kompletną linię do produkcji paneli CLT, w skład której wchodzi właśnie Z-Press CL. Opcjonalnie, oprócz kleju topliwego, jest ona przystosowana również do stosowania kleju białego (PU, EPI, PVA) na zimno. Cała linia obsługiwana jest tylko przez jednego operatora, a jej wydajność wynosi od 40 do 140 m3 na zmianę.

fot. Ledinek

Wstępne klejenie warstw wchodzących w skład paneli CLT ma wiele zalet. Przede wszystkim pozwala ograniczyć ilość pojedynczych elementów ładowanych do drugiej prasy, czyli X-Press, która klei wyrób końcowy.

Przykładowo dla płyty CLT o wymiarach 16 x 3 m, składającej się z pięciu warstw, i szerokości lameli wynoszącej 100 mm, zamiast 540 elementów ładujemy do prasy tylko 5. Uzyskujemy w ten sposób mniejszy koszt wytworzenia 1 m3 płyt, ponieważ ze względu na krótszy czas otwarcia pracy w ciągu jednej zmiany można wykonać więcej cykli prasowania.

System ten gwarantuje nam także bezpieczny i płynny tok produkcyjny, ponieważ poszczególne warstwy klejone są dosłownie jeden krok przed ostatecznym prasowaniem paneli CLT. Oprócz tego technologia bazująca na kleju topliwym jest zdecydowanie tańsza niż rozwiązania konwencjonalne i nie wymaga dużej powierzchni instalacyjnej. Należy także wspomnieć, że klejenie wstępne z użyciem kleju topliwego to przede wszystkim mniej odpadów, brak konieczności mieszania kleju i długi czas jego przechowywania. Pozwala także na wyeliminowanie problemu wygiętych czy poskręcanych lameli z jednoczesnym zachowaniem dużej elastyczności połączeń. Nie bez znaczenia jest także fakt, że tak przygotowane warstwy są wiatroszczelne, co przy trzywarstwowej płycie CLT jest niezwykle istotne.

Automatyczna zmiana wymiarów klejonych płyt

Aplikacja ilości kleju topliwego wynosi od 0,3 do 1,0 kg/m³ w zależności od szerokości i grubości klejonej płyty. Głowica natryskowa unosi się i podąża za małymi nierównościami w drewnie. Konserwacja aplikatora nie nastręcza żadnych problemów i nie jest czasochłonna. Klej ten daje także możliwość wielokrotnego prasowania płyt bez folii oddzielającej, ponieważ nie wypływa przez luźno złożoną warstwę na powierzchnię stołu lub panelu znajdującego się poniżej.

Z-Press ładowana i rozładowywana jest automatycznie z prędkością od 250 do 400 m/min. Załadunek odbywa się z wykorzystaniem transportera rolkowego z funkcją pozycjonowania lameli. Docisk poziomy realizowany jest przez zestaw popychaczy segmentowych o długości 2 m, napędzanych, poprzez listwę zębatą i zębatkę, w sposób zsynchronizowany przez serwomotor. Każdy taki segment posiada osiem górnych, pneumatycznych belek dociskowych. Na jedną belkę przypada jeden siłownik pneumatyczny.

Zmiana wymiarów klejonych płyt odbywa się w trybie automatycznym, dzięki czemu jest bardzo szybka i prosta. Istotne jest także, że w panelu CLT można łączyć warstwy sklejone za pomocą kleju topliwego i stosowane na zimno, co pozwala na dostosowanie wyrobu do specjalnych zastosowań. Wyłącznym przedstawicielem firmy LEDINEK w Polsce jest firma MM Maszyny do Drewna z Więcborka.

~Tomasz Bogacki