Linia do łączenia elementów drewnianych na długość PDFE jest jednym z ogniw w procesie produkcji drewna klejonego warstwowo w Richd. Anders Polska.

– W trakcie ustaleń związanych z zamawianiem linii do łączenia elementów drewnianych na długość w firmie FAMAD, ten polski producent maszyn wziął pod uwagę i zrealizował wszystkie nasze propozycje dostosowania urządzeń do naszych potrzeb, co obecnie przyczynia się do wzrostu wydajności, efektywności i jakości produkcji, na których nam zależało – mówi Jan Duda, kierownik zakładu w firmie Richd. Anders Polska z Kańczugi na Podkarpaciu, w której od kilku miesięcy pracuje linia FAMAD.

Jak dalej podkreśla, ważnymi czynnikami, które przemówiły za wyborem polskiego dostawcy, były również: dużo niższa cena linii w porównaniu do podobnych zagranicznych ofert, krótki czas realizacji oraz najlepsza jakość, która spełniła oczekiwania Richd. Anders Polska.

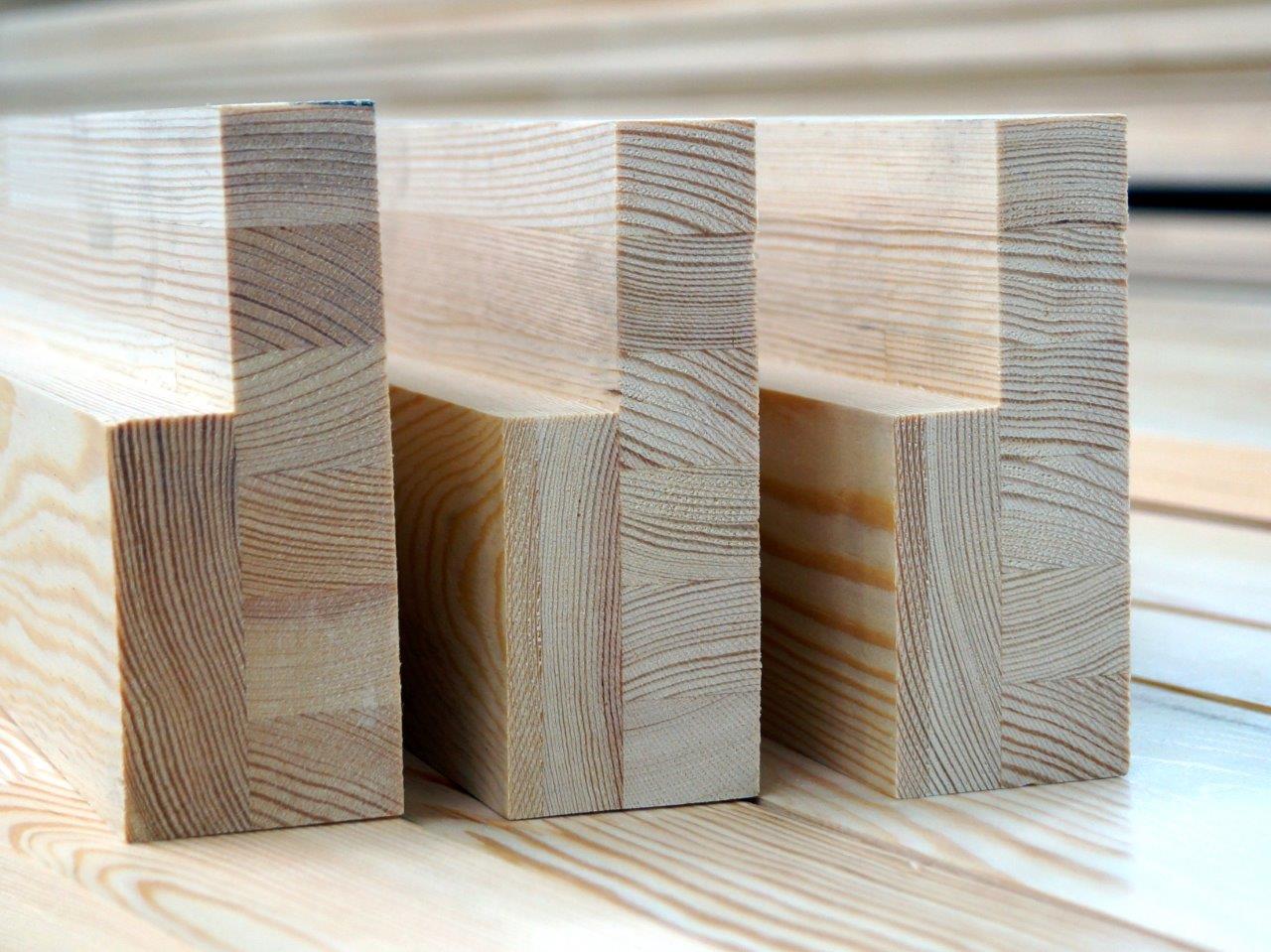

Kantówka także z eukaliptusa

Zamówiona linia do łączenia elementów drewnianych na długość PDFE jest jednym z ogniw w procesie klejenia elementów drewnianych na długość – technologii zmierzającej do poprawy jakości elementów, zwiększenia ich wytrzymałości, zmniejszenia strat przy obróbce oraz wykorzystania odpadów powstałych przy cięciu lub wycinaniu wad. Proces łączenia elementów drewnianych na długość umożliwia produkcję materiału wysokiej jakości, pozbawionego wad: sęków, pęknięć, przebarwień itp. Co istotne, pozwala uzyskać materiał o wytrzymałości wyższej od materiału jednolitego, z zapewnieniem stałości kształtu.

Czynniki te są bardzo ważne przy produkcji drewna klejonego warstwowo na potrzeby przemysłu stolarki otworowej (kantówki okienne i drzwiowe) i przemysłu meblarskiego (stelaże, płyty, trepy schodowe), w czym specjalizuje się firma Richd. Anders Polska.

Zakład produkcyjny w Kańczudze wytwarza te elementy w wielkości ok. 800 m3 miesięcznie. Infrastruktura zakładu jest bardzo nowoczesna. Powierzchnie produkcyjne i magazynowe mają łączną zadaszoną powierzchnię ok. 4800 m2. Oprócz linii FAMAD niedawno zainwestowano m.in. w nowoczesny bezobsługowy kocioł grzewczy, spełniający normy środowiskowe, i cztery komory suszarnicze wyposażone w nowoczesne sterowanie automatyczne o łącznym jednorazowym wsadzie ok. 300 m3.

– Aby sprostać indywidualnym życzeniom klientów, nasza oferta drewna klejonego warstwowo obejmuje zarówno przekroje europejskie, jak również przekroje skandynawskie, angielskie i inne, wg indywidualnych zamówień klientów – wyjaśnia Jan Duda. – Wspólną cechą wszystkich produktów jest wysoka jakość oparta na odpowiednim doborze surowca, precyzyjnej obróbce i ścisłym przestrzeganiu reżimów technologicznych.

Głównym surowcem zużywanym do produkcji są najwyższej jakości elementy sosnowe, ale Richd. Anders Polska przetwarza także krajowe drewno dębu oraz eukaliptusa Red Grandis, który pozyskiwany jest w Urugwaju.

– W niewielkich ilościach produkujemy również elementy z modrzewia, także obłogowane – dodaje kierownik produkcji.

Unikalny profil „L” i „T”

Autorską technologią Richd. Anders Polska jest kantówka w kształcie litery „L” i „T”. Znacząco modyfikuje ona proces konstrukcji kantówki okiennej, a co za tym idzie – pozwala wytwarzać produkt, który jest ulepszony, zarówno pod względem technologii produkcji, jak i kształtu oraz charakterystyk.

– Standardowa kantówka okienna na rynku polskim wytwarzana jest w przekroju prostokątnym, który jest następnie profilowany przez producenta okien – tłumaczy Jan Duda. – Takie rozwiązanie generuje istotne straty materiału, co jest eliminowane w naszym produkcie. Kantówki o profilu „L” i „T” są znacząco ulepszonym produktem w stosunku do aktualnie wytwarzanych w produkcji krajowej, ponieważ z racji swojej innowacyjnej konstrukcji zapewniają odbiorcy istotnie efektywniejsze wykorzystanie surowca. Użycie w produkcji okien i drzwi kantówek „L” i „T” pozwala zmniejszyć powstające straty materiału o blisko 16 proc. w stosunku do obecnie istniejącej na rynku kantówki o przekroju poprzecznym prostokątnym.

Oznacza to, że kupując kantówkę prostokątną, producent okien wykorzystuje de facto maksymalnie 84 proc. zakupionego surowca. W przypadku odpowiadającej jej kantówki o profilu „L” i „T” będzie to wartość znacznie bliższa 100 proc.

A więc kantówki profilowane przyczyniają się do skrócenia procesu produkcji okien, gdyż eliminowana jest jedna z dwóch operacji obróbki konturów. Dzięki temu skraca się czas produkcji i poprawia jej efektywność kosztowa.

Sprawny cykl pracy

Zamówiona przez Richd. Anders Polska linia FAMAD znacznie usprawniła produkcję kantówki.

W skład linii PDFE wchodzi: frezarko-czopiarka do miniwczepów, prasa do klejenia elementów drewnianych na długość oraz szafa sterownicza.

Krawędziaki przy pomocy magazynka załadowczego podawane są na taśmę stołu buforowego, a następnie na przenośnik wózka pierwszej frezarki. Po wyrównaniu powierzchni czołowych materiału w pakiecie następuje jego zacisk. Po wykonaniu tych operacji włączany jest posuw wózka, pakiet zostaje przemieszczony w rejon pilarki (gdzie następuje dokładne wyrównanie powierzchni czołowych materiału), a potem w rejon frezu, który wykonuje operacje wykonywania wczepów.

Wózek przemieszcza się do swojego skrajnego położenia i tam czeka na sygnał gotowości do pracy drugiej frezarki. Po jego otrzymaniu podaje materiał na przenośnik wózka drugiej maszyny, a sam wraca na swoje położenie startowe i podaje sygnał gotowości do pracy.

Jednocześnie druga frezarka rozpoczyna swój cykl pracy, który jest analogiczny do cyklu pierwszej frezarki, rozszerzony o funkcję nanoszenia kleju na elementy pakietu.

Stół odbiorczy wyposażony jest w optyczną przesłonę buforującą. W przypadku, gdy rejon zrzutnika nie jest zajęty przez materiał, pakiet podawany jest bezpośrednio pod łapę zrzucającą, w przeciwnym razie pakiet elementów zatrzymywany jest przed przesłoną buforującą do czasu aż opróżni się rejon zrzutnika.

Elementy podawane z frezarko-czopiarki, poprzez transporter taśmowy wprowadzane są do przenośnika i zespołu walców, gdzie dokonuje się wstępny zacisk złącza klinowego krawędziaków, a następnie wstępnie połączona listwa wprowadzana jest do prasy, gdzie po uzyskaniu wymaganej długości następuje ostateczne sprasowanie (za pomocą docisku siłownika hydraulicznego). Po zakończonym procesie łączenia, sklejone krawędziaki spychane są na stół odbiorczy prasy.

Zwiększenie wydajności i niezawodności

Choć FAMAD jest polskim producentem maszyn o kilkudziesięcioletniej historii, to w oferowanych technologiach nie stroni od nowoczesnych rozwiązań.

Po pierwsze, jest to modułowy system budowy linii, który umożliwia swobodne jej konfigurowanie, dostosowując uzyskiwane wydajności do aktualnych potrzeb użytkownika oraz jej późniejszą rozbudowę poprzez dobudowanie do istniejącej konfiguracji następnych modułów. Umożliwia to rozłożenie kosztów inwestycji na lata.

– Linia może rosnąć wraz z powiększającymi się potrzebami procesów w fabryce – zaznacza Radosław Surówka, dyrektor ds. marketingu i sprzedaży Fabryki Maszyn i Urządzeń Przemysłowych FAMAD w Paczkowie (woj. opolskie). – To wyróżnia technologie FAMAD i nie jest stosowane u innych krajowych producentów.

Ponadto wiele wprowadzonych w opisywanej linii PDFE rozwiązań ukierunkowanych jest na zwiększenie wydajności i niezawodności.

Jest to na przykład napęd wózka frezarko-czopiarki za pomocą serwosilnika zintegrowanego z przekładnią planetarną. Daje to możliwość precyzyjnego sterowania prędkością posuwu wózka, płynnego dostosowania prędkości obróbki do stanu narzędzi i aktualnego położenia materiału względem narzędzi oraz znaczącego przyspieszenia ruchu powrotnego. Szacunkowo daje to wzrost wydajności pracy czopiarki o ok. 15 proc.

Wykorzystywany przy łączeniu „na kreskę” do produkcji kantówki agregat wykonujący podcięcia lameli z góry i dołu, został wyposażony w zasilane falownikiem silniki o mocy 4 kW, wyposażone w dedykowane do tego rozwiązania łożyskowania, umożliwiając obróbkę za pomocą narzędzi o grubości 9 mm, co optymalizuje obróbkę zarysu złącza, przy zachowaniu możliwości pracy z dużą prędkością posuwu.

Udoskonalenia konstrukcyjne zostały dokonane również w rejonie podawania listew na przenośnik łańcuchowy. Zwiększono o ok. 40 proc. prędkość podawania listew przez łapę zrzucającą, zastosowano nowy system podtrzymywania listew, który ułatwia separację lameli, wprowadzono wspomaganie obracania lameli oraz podciśnieniowy przenośnik taśmowy, ograniczający poślizg listwy na taśmie podczas jej rozpędzania.

Ponadto prędkość taśmy została zwiększona do poziomu 300 m/min oraz zoptymalizowano zabezpieczenia wykrywające zacięcia podczas wprowadzania elementów do przenośnika PTŁŁ. Wszystkie te usprawnienia spowodowały znaczące przyspieszenie podawania listew oraz zwiększenie płynności pracy.

Wdrożono też zmiany w rejonie zespołu wstępnego czopowania, wprowadzając dwustanowy, w pełni regulowany docisk stopy hamującej, który na drodze pneumatycznej generuje dwa różne poziomy, pierwszy – do normalnej pracy, o sile umożliwiającej właściwe zamknięcie złącza, drugi – w czasie zatrzymania podawania elementów – zabezpieczający listwę przed niekontrolowanym przesuwaniem się w czasie dobiegania następnych lameli.

– Zwiększenie dopuszczalnej szerokości pakietu obrabianych elementów o ok. 10 proc. w stosunku do rozwiązań stosowanych u innych producentów tego typu maszyn, pozwala na ok. 8-proc. wzrost wydajności, przy zachowaniu takiego samego poziomu kosztów maszyny i takiego samego zużycia energii – dodaje Radosław Surówka.

Z kolei zastosowanie elektronicznego systemu badania dobiegu lameli do bazy, uniemożliwia dalszą obróbkę i montaż listwy w przypadku niewłaściwego zabazowania pakietu elementów.

FAMAD wprowadził też nowy, wyposażony w zawór High-flow, dwupompowy agregat hydrauliczny, który wyłącza pompę o dużej wydajności po rozpoczęciu prasowania. â s. 60

Powoduje to zdecydowane przyspieszenie prasowania, przy zachowaniu małego poboru prądu agregatu.

– Wszystkie te zmiany prowadzą do tego, że linia do łączenia na długość PDFE produkcji FAMAD stanowi doskonałą i sprawdzoną alternatywę dla urządzeń produkowanych przez liderów rynku, zachowując zbliżone parametry techniczno-eksploatacyjne przy dużo większej atrakcyjności cenowej – przekonuje przedstawiciel FAMAD.

Pewny serwis i obsługaposprzedażowa

W linii zastosowano strefowy system sterowania umożliwiający, w razie potrzeby ingerencji operatora, bezpieczny dostęp do poszczególnych sektorów linii, bez zatrzymywania całego procesu technologicznego.

– Poprzez brak konieczności zatrzymywania całego procesu technologicznego w przypadku wystąpienia zakłóceń tylko w jednej części linii, umożliwiamy zwiększenie wydajności o ok. 1-2 proc. w stosunku do rozwiązań niemających tego typu ulepszeń – podkreśla Radosław Surówka.

Układ sterowania wyposażony jest w system diagnozowania awarii, lokalizujący i podpowiadający obsłudze sposób usunięcia nieprawidłowych stanów maszyny. Dużą przewagą linii produkcji Famadu jest też obsługa posprzedażowa. Z uwagi na wielkość produkcji (do tej pory ulokowano już na rynku ok. 200 linii w różnych konfiguracjach) producent utrzymuje stany magazynowe newralgicznych części, a serwis standardowo reaguje na zgłoszenia awarii w czasie 48 godzin. Istnieje możliwość dokupienia opcji łączenia serwisu on-line z systemem sterowania linii, co z jednej strony ułatwia diagnozę bez konieczności przyjazdu, jak również w wielu przypadkach wskazówki wynikłe z monitorowania maszyny umożliwiają użytkownikowi samodzielne wyeliminowanie problemów.

Owocna współpraca

Firma Richd. Anders Polska po kilku miesiącach eksploatacji linii FAMAD jest z jej pracy bardzo zadowolona. Głównie z uwagi na niezawodność, wydajność i produkcję wysokiej jakości elementów, bez której firma nie mogłaby konkurować na krajowym i międzynarodowym rynku, na które dostarcza swoje wyroby.

Richd. Anders Polska, oprócz produkcji drewna klejonego warstwowo, świadczy także usługi w zakresie parzenia i suszenia drewna oraz jego obróbki mechanicznej, a od zeszłego roku produkuje również pellet sosnowy.

– Rosnąca konkurencja i coraz wyższe żądania klientów wymagają stosowania do produkcji okien i drzwi najwyższej jakości materiałów oraz ścisłej współpracy i wzajemnego zrozumienia pomiędzy dostawcami a producentem – podsumowuje Jan Duda. – Dla gwarancji rzetelności i terminowości dostaw oraz najwyższej jakości i precyzji naszych wyrobów systematycznie modernizujemy posiadany park maszynowy. Cieszymy się, że wkład w nasz rozwój miała także polska firma FAMAD. Produkuje ona linie do łączenia na długość od lat 90. ubiegłego wieku. Ciągle je doskonaląc i dostosowując do potrzeb klienta, umacnia swoje duże doświadczenie i rozwija kompetencje. Urządzenia FAMAD cechuje mocna i trwała konstrukcja, co potwierdza nasza zrealizowana inwestycja.

~ Katarzyna Orlikowska