Rozmieszczone kaskadowo skanery, osobno dla wewnętrznych i zewnętrznych desek bocznych, wychwytują ich kształt i obliny, a oprogramowanie do optymalizacji na podstawie specjalnego algorytmu oblicza następnie najbardziej optymalny wariant rozkroju. W zależności od wyników obliczeń deski boczne mogą być obecnie wycinane w zakresie od 0 do 1,5° w stosunku do osi podłużnej maszyny, co jest absolutną nowością.

Najważniejszymi, z punktu widzenia ekonomii, czynnikami w procesie przetarcia drewna są maksymalna wydajność materiałowa połączona z najwyższą możliwą efektywnością oraz dokładnością cięcia. Wiodące firmy zajmujące się dostarczaniem technologii tartacznej doskonale o tym wiedzą i bez przerwy szukają innowacyjnych rozwiązań w tej kwestii. Niemiecka firma EWD już od ponad 150 lat projektuje i produkuje różnego rodzaju maszyny i urządzenia stosowane w tartakach. Specjalizuje się przede wszystkim w opracowywaniu kompleksowych rozwiązań bazujących w całości na autorskich pomysłach. Każdorazowo są one dostosowane do indywidualnych potrzeb klienta. Przykładem systemu pozwalającego na zwiększenie wydajności materiałowej nawet o 20 proc. jest ciąg technologiczny ArcoLine. Doskonały rezultat uzyskano dzięki zastosowaniu najnowocześniejszej technologii skanowania 3D oraz złożonych algorytmów optymalizacyjnych.

W zakresie od 0 do 1,5 stopnia

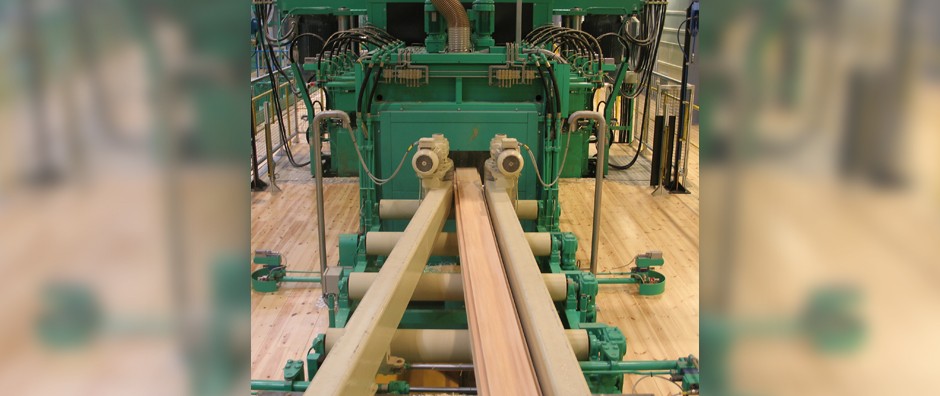

ArcoLine zainstalowana została w tartaku Bergkvist Insjön w Szwecji, który jest jednym z najnowocześniejszych zakładów drzewnych na świecie. Jego głównymi klientami są producenci wyrobów gotowych z drewna z Europy, a także z Japonii. Zakład ten znany jest na rynku międzynarodowym ze stosowania wysokich standardów jakościowych w procesie bardzo dokładnego cięcia drewna, sortowania i specjalnego suszenia. Zainstalowana tam przez EWD linia do cięcia drewna to wysokowydajne rozwiązanie pracujące z prędkością do 200 m/min. W przeciwieństwie do tradycyjnych rozwiązań, wykorzystujących stały wzorzec rozkroju, ten nowoczesny i wyjątkowo elastyczny system wyróżniają takie cechy, jak: pozyskanie różnych desek bocznych podczas pierwszego cięcia w pozycji poziomej lub pod kątem, cięcie desek głównych po linii krzywej za pomocą rębaka, frezu i piły wzdłużnej oraz pozyskanie desek bocznych podczas cięcia głównego.

Z kolei w kwestii systemu pomiarowego tartak Bergkvist Insjön zdecydował się na skaner SPRESCAN 3D-400 austriackiej firmy Sprecher Automation. Urządzenie to, na tle konkurencji, wyróżnia się prędkością i dokładnością, a także pod względem programu do optymalizacji, który posiada liczne funkcje i czytelną wizualizację 3D. Ostatecznie ArcoLine wyposażona została aż w sześć tego typu skanerów. Pierwszy zainstalowano w strefie początkowej linii, gdzie kłody są obracane. SPRESCAN 3D-400 mierzy je przed pocięciem i oblicza optymalną pozycję kłód w oparciu o trójwymiarowe obrazy, dopasowując najbardziej wydajne wzorce linii cięcia. Obliczenia dokonane na podstawie danych zebranych podczas obracania kłód służą następnie do kontrolowania ustawienia obrotu. Kolejne dwa skanery wspomagają proces pozyskiwania desek bocznych podczas pierwszego cięcia. Dwa rębaki i piły wzdłużne podczas wstępnego cięcia wycinają po dwie deski skrajne z każdej strony kłody. Wspomniane skanery rozmieszczono kaskadowo, osobno dla wewnętrznych i zewnętrznych desek bocznych. Każdy skaner wychwytuje ich kształt i obliny, a oprogramowanie do optymalizacji na podstawie specjalnego algorytmu oblicza następnie najbardziej optymalny wariant rozkroju. W zależności od wyników obliczeń deski boczne mogą być obecnie wycinane w zakresie od 0 do 1,5° w stosunku do osi podłużnej maszyny, co jest absolutną nowością.

Po obróceniu powstałej w ten sposób pryzmy czwarty skaner dokonuje pomiarów jej krzywizny i oblicza optymalny sposób ich ścięcia w drugim etapie przetarcia. W oparciu o wyniki tej kalkulacji ArcoLine, podobnie jak maszyny CNC, optymalizuje ustawienie kłody w stosunku do narzędzi tnących. Następnie dwa skanery SPRESCAN 3D-400, za pomocą oprogramowania do optymalizacji, obliczają możliwie najkorzystniejszy kształt desek skrajnych przed ścięciem krzywizny. Tu również dwa rębaki i piły wzdłużne podczas drugiego cięcia wycinają po dwie deski boczne z każdej strony pryzmy. Szczególną zaletą systemu SPRESCAN 3D jest analiza pomiarów w czasie rzeczywistym. Wszystkie procesy optymalizacyjne są wykonywane w ciągu zaledwie 300 ms.

Oprócz zainstalowanych skanerów i oprogramowania optymalizacyjnego, firma Sprecher Automation opracowała specjalny pakiet programów do symulacji cięć i obliczania realnej wydajności. Symulacja odbywa się na podstawie: rzeczywistych danych ze skanowania 3D, wzorca cięcia i parametrów optymalizacyjnych. Obliczenia wydajności symulowanego cięcia przeprowadzane są tak samo jak w warunkach rzeczywistych.

fot. EWD

Rębak FZ 5 Arco głównym elementem linii

W praktyce ArcoLine może być skonfigurowana na kilka sposobów. Elementem stałym każdego wariantu jest jednak rębak FZ 5 Arco współpracujący z tarczowymi pilarkami wzdłużnymi wycinającymi po dwie deski boczne na stronę. Różnice sprowadzają się do zastosowanej, w drugim etapie rozkroju uzyskanej wcześniej pryzmy, technologii.

Rębak FZ 5 Arco odpowiedzialny jest za fazowanie dwóch płaszczyzn każdej kłody. Jego stożkowe głowice uzbrojone są w kilka spirali noży. W zależności od wymaganej prędkości posuwu stosuje się od trzech do maksymalnie sześciu spirali. Średnica wspomnianych głowic wynosi 1400 mm. Pozwala to na „wejście’ w materiał na głębokość 180 mm i uzyskanie odkrycia wynoszącego 300 mm. Głowice zamontowane są przesuwnie, co pozwala na dostosowanie dystansu pomiędzy nimi do średnicy obrabianej kłody. Zakres regulacji wynosi od 80 do 800 mm. Maszyna przystosowana jest do obróbki kłód, których minimalny promień krzywizny to 70 m. Głowice FZ 5 Arco zamontowane są na łożyskowanej, masywnej ramie nośnej. Kłoda przemieszcza się na transporterze łańcuchowym z maksymalną prędkością wynoszącą 250 m/min. Zmierzony przez system skanujący promień krzywizny kłody przekazywany jest do systemu sterującego, który odpowiada za odpowiednie ustawienie głowic rębaka z ich jednoczesnym ruchem liniowym i obrotowym. Następnie, po zebraniu ściśle określonej warstwy materiału, dwie piły wzdłużne wycinają po dwie deski boczne na stronę. Jest to materiał nieobrzynany, który przekazywany jest na linie boczne do dalszej obróbki. Uzyskujemy w ten sposób pryzmę, z której po obróceniu o 90° wycinane są znów deski boczne i materiał główny. Do dyspozycji potencjalnego klienta są układy składające się z: rębaka, jednostki profilującej Arco i tarczowej wielopiły rozcinającej Arco; rębaka, tarczowej wielopiły rozcinającej Arco i obrzynarki tarczowej; rębaka, taśmowych pilarek rozcinających Arco i obrzynarki tarczowej oraz z rębaka współpracujących z istniejącą linią przetarcia.

Jednostki profilujące zbudowane są z czterech poziomych głowic frezujących, rozmieszczonych w układzie po dwie na stronę obrabianej pryzmy. Usuwają one pokryty korą materiał, tworząc górną i dolną krawędź deski. Za nimi zainstalowano, również po dwie, pracujące w płaszczyźnie pionowej piły tarczowe odcinające obrzynaną deskę boczną. Chcąc pozyskać dwie deski boczne z każdej strony trzeba oczywiście zainstalować w linii dwa takie zestawy. W efekcie uzyskujemy czterostronnie obrobiony krawędziak, który następnie rozcinany jest na tarczowej wielopile DWK Arco. Jest to dwuwałowa maszyna z montowanymi nieprzesuwnie piłami o maksymalnej średnicy wynoszącej 565 mm. Grubość ciętych desek regulowana jest za pomocą tulei dystansowych umieszczanych pomiędzy piłami, a największa jej długość to 340 mm. Każdy wał posiada swój niezależny napęd o mocy dobieranej indywidualnie do potrzeb. Największa wartość tego parametru to 315 kW. Z kolei prędkość cięcia wynosi ponad 80 m/s. Wały posiadają możliwość regulacji w płaszczyznach pionowej i poziomej, co pozwala na precyzyjne ustawienie wysokości cięcia oraz współliniowości pracy pił górnych i dolnych. Maksymalna wysokość cięcia dla jednej piły to 290 mm.

W drugim i trzecim wariancie konfiguracyjnym, podczas drugiego etapu rozkroju wykorzystywany jest na jego początku rębak FZ 5 Arco i pilarki tarczowe wzdłużne wycinające deski boczne. Dalej materiał środkowy rozcinany jest na wspomnianej wyżej wielopile tarczowej DWK Arco, za którą zainstalowana jest obrzynarka optymalizująca. Zamiast wielopiły tarczowej zastosować można również zestaw pilarek taśmowych EB 1200-1800 Arco. W zależności od potrzeb może ich być od jednej do czterech. Jak nietrudno się domyślić, są to maszyny, których średnica kół może wynosić od 1200 do 1800 mm. Napęd stanowi silnik elektryczny o mocy od 55 do 132 kW. Maksymalna wysokość cięcia tych pilarek to 300 mm, natomiast największa prędkość posuwu 150 m/min.

~Tomasz Bogacki