Gniazda produkcyjne składające się z maszyny do nestingu i magazynu są w firmie Reuss Einrichtungen tylko częścią koncepcji produkcyjnej, której wszystkie filary pochodzą z firmy Homag.

Firma Reuss Einrichtungen z Dunningen znana jest daleko poza granicami południowych Niemiec jako specjalista aranżacji wnętrz gabinetów lekarskich i aptek. Precyzja i jakość to podstawa w tej dziedzinie. Aby móc zagwarantować jedno i drugie, nawet w czasach niedoboru wykwalifikowanych pracowników i materiałów, firma regularnie inwestuje w najnowocześniejsze technologie produkcyjne. Najnowszy nabytek to gniazdo produkcyjne składające się z maszyny do nestingu i magazynu firmy HOMAG, które pracują od kilku miesięcy, znacznie zwiększając wydajność przedsiębiorstwa.

– Jeden operator wystarcza na całe gniazdo produkcyjne, nie potrzebujemy więcej siły roboczej – powiedział Emanuel Reuss, kierownik sprzedaży i syn założyciela firmy. – Kiedyś było inaczej. Płyty musiały być układane i pobierane ręcznie, potrzebowaliśmy kierowcy wózka widłowego i zazwyczaj również dwóch operatorów maszyn. Możemy teraz w wartościowy sposób wykorzystać tych pracowników w innych miejscach.

Postawa szczególnie widoczna w czasach kryzysu

Gniazda produkcyjne składające się z maszyny do nestingu i magazynu są w firmie Reuss Einrichtungen tylko częścią koncepcji produkcyjnej, której wszystkie filary pochodzą z firmy Homag. Od magazynu, poprzez nesting, aż po szlifowanie, osadzanie kołków i okuć, wiercenie i oklejanie wąskich powierzchni – na wszystkich etapach obróbki firma korzysta z rozwiązań tego dostawcy. Do tego dochodzi pilarka panelowa do rozkroju specjalnego, co łącznie daje siedem maszyn.

– Najstarszą maszyną Homaga jest okleiniarka – mówi Emanuel Reuss. – Działa, odkąd po pożarze zmieniliśmy lokalizację firmy, czyli od 2004 lub 2005 roku. Dorastałem z maszynami Homaga, a od 18 lat w naszej firmie nie było innych. Firma Homag wsparła mojego ojca po pożarze i natychmiast dostarczyła wszystkie niezbędne maszyny, dzięki czemu mogliśmy kontynuować działalność.

Pragmatyczne myślenie na dużą skalę, odwaga i zdecydowane działanie, dążenie do doskonałości i niepoddawanie się – z takim nastawieniem rodzina Reuss stworzyła w Schwarzwaldzie przedsiębiorstwo, które dziś zatrudnia ponad 30 pracowników i osiąga roczny obrót w wysokości około 5 mln euro.

Nowy system nie produkuje żadnych odrzutów

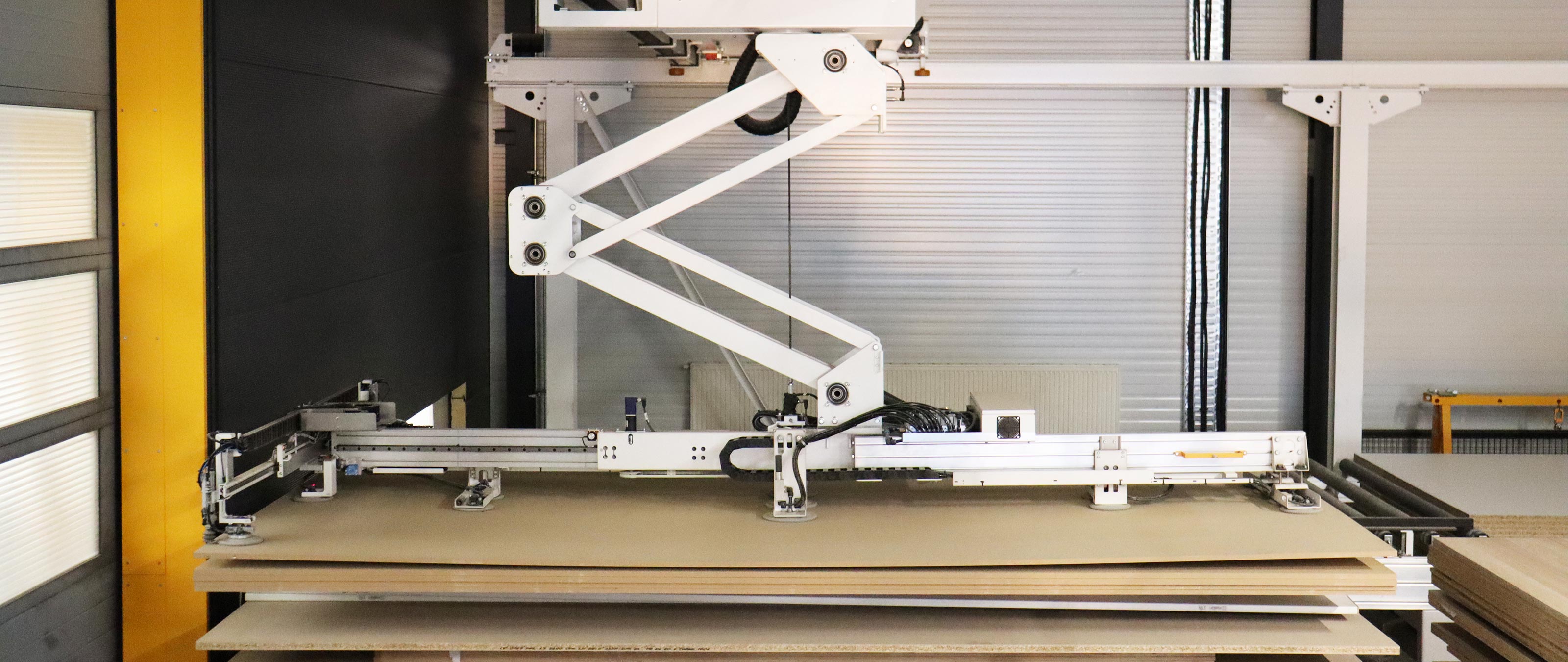

Nowy magazyn powierzchniowy STORETEQ S-200 daje możliwość przechowywania dużej ilości płyt. Aby w pełni wykorzystać ten potencjał, firma zainwestowała także w numerycznie sterowane centrum do nestingu CENTATEQ N-700. Wiązało się to również z koniecznością zwiększenia powierzchni produkcyjnej o 450 m2. Obecnie odbywa się ona na 3000 m2. Dużą część dodatkowej przestrzeni zajmuje automatyczny magazyn. Ma on osiem miejsc do przechowywania płyt półformatowych i trzy miejsca na płyty robocze o wymiarach do 4,10 m.

– Za pomocą oprogramowania magazynowego Homag woodStore magazynujemy płyty zarówno posortowane według rodzaju, jak i losowo – wyjaśnia Emanuel Reuss. – Najważniejsze, że odbywa się to bez pracy fizycznej, ponieważ trawers ze ssawkami przemieszcza płyty i podaje je w pełni automatycznie w odpowiednim momencie do maszyny do nestingu.

WoodStore to intuicyjny, elastyczny i bardzo szybki program, dzięki któremu bieżący stan magazynowy, wolna przestrzeń oraz przepływ materiałów w procesie produkcyjnym są pod stałą kontrolą. Wybór lub wprowadzenie numeru elementu czy też kodu płyty powoduje automatyczne wyświetlenie na ekranie odpowiedniego zdjęcia. System posiada także funkcję wizualizacji 3D, co dodatkowo podwyższa komfort użytkowania i czyni je jeszcze łatwiejszym. Kontrola przepływu odbywa się niezależnie od wielkości stanu magazynowego i różnorodności materiału. Wszelkie ruchy w obrębie magazynu są nieustannie monitorowane, a jego organizacja odbywa się automatycznie w odniesieniu do stanu rzeczywistego procesu produkcyjnego. Funkcja ta pozwala na zmniejszenie niepotrzebnych przestawień pakietów elementów nawet o 30 proc. Sposób komunikacji magazynu z maszyną współpracującą oraz pozostałymi pozwala na wielokanałowy sposób kontroli przebiegu procesu produkcyjnego. Możliwy jest przypadek, że to magazyn kontroluje maszynę, a gdy zachodzi taka potrzeba, to maszyna może kontrolować magazyn. Dzięki temu możliwa jest szybka reakcja na wszystkie zmiany w procesie z każdego terminalu w zakładzie produkcyjnym.

Magazyn oznacza również wartość dodaną i efektywność w zakresie wydajności materiału. Na przykład wszystkie elementy wyprodukowane są automatycznie oznaczane etykietami z kodami kreskowymi. Pomaga to w dalszym przetwarzaniu na kolejnych stanowiskach, jak również w zarządzaniu resztkami materiału. Duże resztki materiału zwracane są, poprzez miejsce załadunku, bezpośrednio do magazynu, natomiast mniejsze trafiają do ręcznego magazynu reszt, który jest współzarządzany przez woodStore. Dzięki temu woodStore staje się głównym elementem inteligentnego zarządzania materiałami w całym łańcuchu procesów. Spójne oznakowanie elementów zapewnia ciągły przepływ informacji. Dzięki temu program do optymalizacji HOMAG Cut Rite może bezpośrednio zaplanować wszystkie resztki materiałów w zamówieniach uzupełniających. Praktycznie nie pozostaje już z produkcji materiał, który nie może być poddany recyklingowi, a odrzuty spowodowane błędami w obróbce również należą już praktycznie do przeszłości.

– Nowy system nie produkuje żadnych odrzutów – potwierdza Emanuel Reuss. – Jeśli jakieś są, to zwykle z powodu błędów w programowaniu w procesie przygotowania pracy lub dostarczenia uszkodzonej płyty od dostawcy.

Redukcja kosztów produkcji

Od strony konstrukcyjnej STORETEQ S-200 przypomina suwnicę. Wzdłuż pionowych przęseł przemieszcza się trawers, na którym zainstalowano wózek z przegubowo zamontowanym systemem podciśnieniowego mocowania płyt ST 71. On również posiada kształt litery „X”. W standardzie przęsła mają długość 10 m, natomiast ich rozpiętość wynosi 5 m, co daje minimalną powierzchnię składowania mierzącą 50 m2. Opcjonalnie możliwe jest jej zwiększenie do 600 m2. Długość przęseł wynosi wówczas 50, a rozpiętość 12 m. Trawers porusza się z maksymalną prędkością 60 m/min, a wózek 80 m/min. Z kolei prędkość podnoszenia osiąga wartość 30 m/min. W tej kwestii również przewidziano możliwość zwiększenia wszystkich prędkości, które mogą wynosić odpowiednio: 110, 130 i 70 m/min.

Stanowi więc on doskonałe połączenie niewielkich rozmiarów, wydajności i prędkości. W praktyce cechy te przynoszą wymierne korzyści w postaci znacznej redukcji kosztów produkcji. Oszczędności powstają w dwojaki sposób. Pierwszy wynika z zastosowania automatycznego systemu transportu płyt, który pozwala na obniżenie kosztów związanych z zatrudnieniem. Drugi związany jest z parametrami pracy urządzenia, które wpływają na wiele istotnych czynników decydujących o efekcie ekonomicznym produkcji. Przede wszystkim rozwiązanie to gwarantuje najlepsze z możliwych wykorzystanie przestrzeni magazynowej. Wynika to między innymi z wyeliminowania tradycyjnych ciągów komunikacyjnych. Dzięki funkcji wolnego wyboru w zakresie przesuwania stanowisk magazynowych optymalizacji ulegają przepływy materiału, co wpływa na dużo szybsze przetwarzanie zadań. W efekcie uzyskujemy znacznie krótsze czasy załadunku i odbioru elementów, co pozwala na zwiększenie efektywnego czasu pracy obrabiarki współpracującej ze STORETEQ S-200 nawet o 40 proc.

Aby zawsze mieć wystarczającą ilość materiału dla wysokowydajnego gniazda produkcyjnego, zbudowano również nowy magazyn zewnętrzny. Można tu składować kolejne 10 do 15 t płyt.

Wydajność dzięki inteligentnej technologii

W rzeczywistości nowe gniazdo produkcyjne pozwoliło na zwiększenie produktywności firmy o 25 proc.

– Siłą napędową i sercem naszej produkcji jest nowe gniazdo produkcyjne – dodaje entuzjastycznie Emanuel Reuss. – Nie mogę sobie nawet wyobrazić, gdzie bylibyśmy dzisiaj, gdybyśmy mieli to rozwiązanie dziesięć lat temu. Obecnie produkujemy tylko na jedną zmianę i maszyny są jeszcze dalekie od pełnego wykorzystania. Dodatkowo, dzięki nowej inwestycji jesteśmy znacznie lepiej przygotowani na niedobór wykwalifikowanych pracowników niż wielu naszych konkurentów.

Drugi element gniazda – CENTATEQ N-700 to najnowsze centrum do nestingu Homaga. W standardzie wyposażone jest w stół rastrowy typu „MATRIX PRO”, który wykonany jest z żywic fenolowych. W opcji możliwe jest także wyposażenie maszyny w stół aluminiowy. Jeden i drugi wymagają jednak stosowania różnego rodzaju urządzeń mocujących. W zależności od rodzaju obrabianych elementów w katalogu znaleźć można więc cały typoszereg zamocowań podciśnieniowych oraz zaciskowych.

Centrum wyposażone jest w intuicyjny i oparty na prostej nawigacji system sterowania o nazwie woodWOP. Pozwala on na szybkie generowanie programów obróbczych z możliwością utworzenia banku danych narzędziowych z graficznym prowadzeniem obsługi, jak również list produkcyjnych. Zabezpiecza on także maszynę przed kolizją narzędzia i elementów mocowania – automatyczne wyłączenie w przypadku wykrycia możliwości takiego zdarzenia. W kwestii optymalizacji procesu cięcia w CENTATEQ N-700 zainstalowano, opracowany przez firmę Homag, sieciowy program intelliDivide. W zależności od wybranego typu maszyny oprogramowanie automatycznie przełącza się na cięcie płyt za pomocą pilarki panelowej lub nesting z wykorzystaniem centrum CNC. Oparte na chmurze oprogramowanie optymalizacyjne gwarantuje znacznie wyższą wydajność materiałową. Z kolei oprogramowanie cabinetCreator umożliwia zaprojektowanie mebli online i automatyczne uzyskanie wszystkich danych produkcyjnych. Dzięki cabinetCreator, Homag oferuje pierwszego w branży kreatora mebli, który pozwala łatwo i praktycznie projektować szafki dla klientów. Zintegrowana z nim biblioteka okuć dodaje je automatycznie, co jeszcze bardziej przyspiesza fazę projektowania. Sterowanie pracą maszyny odbywa się za pomocą ekranu dotykowego z funkcją powerTouch2. Jest to nowa generacja tego systemu, dzięki czemu można jeszcze szybciej wprowadzać potrzebne dane. W porównaniu do poprzedniej wersji można zaoszczędzić nawet 30 proc. czasu. Jest to możliwe dzięki nowym funkcjom, takim jak automatyczne uzupełnianie słów, wyskakująca klawiatura, którą można pozostawić otwartą, oraz dzięki funkcjom podobnym do systemu Windows, takim jak wybór typowych akcji bezpośrednio za pomocą przycisku Start.

~Tomasz Bogacki