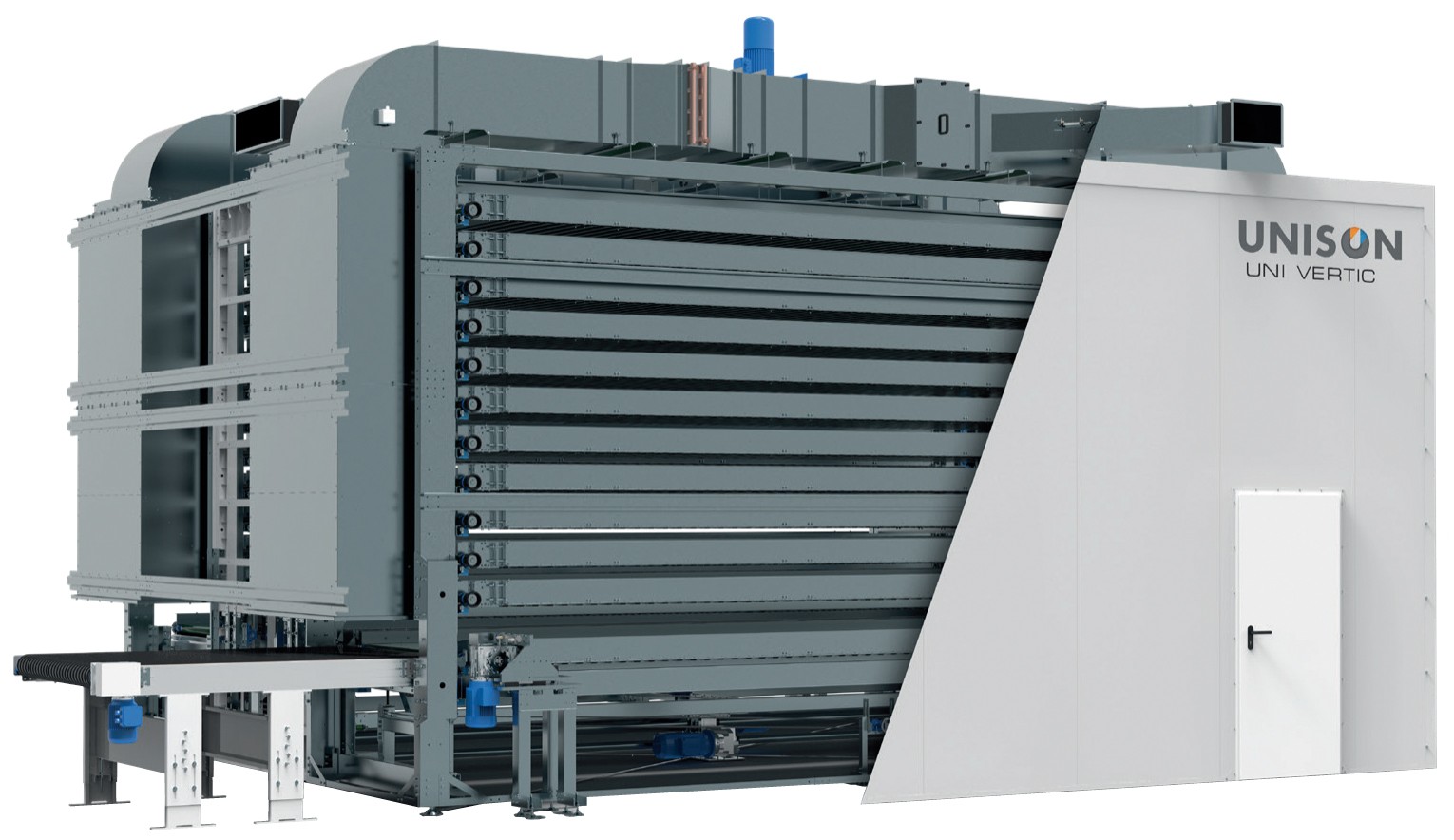

Wdrożenie do produkcji nowej, wielopółkowej suszarni pionowej UNI-VERTIC było doskonałą okazją do opracowania bardzo ciekawej oferty, czyli automatycznej linii lakierniczej, skierowanej przede wszystkim do producentów frontów i elementów meblowych oraz drzwi. Nie oznacza to jednak, że nie sprawdzi się ona w zakładach zajmujących się produkcją innego rodzaju elementów płytowych o grubości do kilku centymetrów.

Wykańczanie powierzchni to jeden z trudniejszych etapów procesu technologicznego i dotyczy to praktycznie wszystkich gałęzi przemysłu związanych z przerobem drewna. Decyduje on bowiem o jakości i walorach estetycznych wyrobu końcowego. W momencie, gdy proces lakierowania odbywa się ręcznie, to czynnik ludzki decyduje o sukcesie całego przedsięwzięcia. Dodając do tego zwiększone zużycie materiałów lakierniczych oraz warunki pracy na takim wydziale, uzyskujemy pełny obraz sytuacji. Przekłada się on oczywiście na efekt finansowy firmy. Odpowiedzią na to są różnego rodzaju rozwiązania z dziedziny wykańczania powierzchni, konstruowane i produkowane przez firmę UNISON z Cieplewa koło Gdańska. Dwudziestoletnie doświadczenie, własny dział rozwojowo-badawczy oraz laboratorium testowe pozwoliły na opracowanie serii automatów i robotów lakierniczych będących w stanie zaspokoić potrzeby wysokojakościowego lakierowania w wielu branżach gospodarki, przy użyciu różnych lakierów.

Sterylny bufor na niewielkiej powierzchni

W swojej ofercie handlowej firma UNISON posiada szeroką gamę robotów lakierniczych UNI-CLEVER, automaty oscylacyjne UNI-ONE, kompaktowe automaty lakiernicze UNI-SLIM, suszarnie półkowe UNI-LEVEL 6 i UNI-VERTIC oraz urządzenia i osprzęt dodatkowy. Suszarnia UNI-VERTIC należy do najnowszych, wprowadzonych do produkcji na początku tego roku, projektów firmy.

– UNI-VERTIC to suszarnia, która pozwala optymalnie wykorzystać wysokość hali produkcyjnej – stwierdził Zbigniew Nowakowski, dyrektor operacyjny UNISON. – Może ona mieć od 16 do 34 półek. Długość każdej półki wynosi 5,8 m i mieszczą się na niej dwa wsady z robota lakierniczego. Łatwo więc policzyć, ile takich porcji możemy wysuszyć, a także zbuforować w sterylnej strefie na niewielkiej powierzchni. W najbardziej rozbudowanej wersji odpowiada ona tunelowi suszarniczemu o długości 200 m.b., zajmując przy tym niecałe 8 m.b. długości hali. Jej pojemność pozwala suszyć praktycznie wszystkie lakiery, które są dostępne na rynku – od chemoutwardzalnych do wodnych. Oprócz tego możemy zarządzać czasem schnięcia dla każdej półki oddzielnie.

Wdrożenie do produkcji nowej, wielopółkowej suszarni było doskonałą okazją do opracowania bardzo ciekawej oferty, czyli automatycznej linii lakierniczej, skierowanej przede wszystkim do producentów frontów i elementów meblowych oraz drzwi. Nie oznacza to jednak, że nie sprawdzi się ona w zakładach zajmujących się produkcją innego rodzaju elementów o grubości do kilku, a nawet kilkunastu centymetrów. Wręcz przeciwnie. Proponowana konfiguracja została bowiem przetestowana na różnego rodzaju podzespołach i w każdym przypadku uzyskała ocenę celującą. Bardzo ważnym, z punktu widzenia użytkownika, czynnikiem przemawiającym za inwestycją w tę linię jest fakt, że wszystkie jej elementy składowe pochodzą od jednego producenta. Pozwala to uniknąć problemów technicznych na styku maszyn pochodzących od dwóch różnych producentów. Nie bez znaczenia jest także kwestia ewentualnego serwisu.

Precyzyjna aplikacja i oszczędność materiału

– Głównym elementem tej linii jest robot lakierniczy UNI-CLEVER L/P – poinformował Zbigniew Nowakowski. – Jest to pięcioosiowe urządzenie, w którym jest możliwość zainstalowania na głowicy dwóch par pistoletów. Otrzymujemy w ten sposób dwa całkowicie niezależne układy lakiernicze. Możemy więc odseparować lakier transparentny od kryjącego, lakier podkładowy od nawierzchniowego albo lakier poliuretanowy od lakieru wodnego itp.

W każdej parze znajduje się pistolet z dyszą o szerokim strumieniu, przeznaczony do lakierowania szerokich płaszczyzn i drugi z wąskim strumieniem – do wykańczania krawędzi. Cechą charakterystyczną jest precyzyjna aplikacja i oszczędność materiału lakierniczego. Dotyczy to także elementów ażurowych czy frontów z ukrytymi uchwytami. W celu uzyskania najlepszych efektów lakierowania mamy możliwość jednokrotnego lub kilkukrotnego lakierowania krawędzi elementów oraz krzyżowego lakierowania powierzchni przy jednym załadunku detali do wnętrza robota lakierniczego.

Transporter główny pokryty jest papierem, przewijanym razem z kolejnym wsadem, który wjeżdża do kabiny. Wyposażony jest także w system podciśnieniowego przytrzymywania papieru, układ napinający papier oraz w napęd rolki papieru. Elementy spoczywają więc zawsze na czystej powierzchni, czyli nie wymagają oklejania od lewej strony. Transporter papierowy ułatwia także utylizację odpadów lakierniczych. Filtry wyciągowe umieszczone zostały w szufladach po obu stronach transportera głównego, a ich wymiana jest szybka i łatwa. Zintegrowany z systemem sterowania skaner, zamontowany „na wejściu” do kabiny, rozpoznaje położenie oraz szerokość i długość przeznaczonych do lakierowania elementów (scaner 2D), a nawet wysokość lub kształt detali (scaner 3D). System sterowania umożliwia zapisanie i wybór wcześniej zdefiniowanych programów lakierniczych.

Kabina posiada także automatycznie zamykane i otwierane przysłony w strefie załadunku i wyładunku dla zachowania maksymalnej czystości w strefie lakierowania. Robot posiada także taktujący, gładkotaśmowy transporter załadowczy oraz rowkowany odbiorczy. Istnieje także możliwość pracy w trybie ciągłym.

Prędkość załadunku jest regulowana, a jej maksymalna wartość to 10 m/min. Z kolei szacunkowy czas lakierowania całego załadunku detali jest uzależniony od ustawionych parametrów i wynosi od 1,5 do 3 min.

W opcji możliwa jest także praca w tak zwanym trybie nadążnym – głowica lakiernicza porusza się razem z przesuwającymi się elementami. W pakiecie tym dostępne są również: dodatkowy zestaw wózków umożliwiający szybką wymianę papieru, wymienny uchwyt do mocowania drugiego zestawu pistoletów lakierniczych, system wymiennych zbiorników niskociśnieniowych montowanych niedaleko pistoletów lakierniczych, system automatycznego czyszczenia pistoletów lakierniczych oraz sprzęt lakierniczy – automatyczne pistolety lakiernicze, pompy niskociśnieniowe i wysokociśnieniowe, zbiorniki ciśnieniowe itp.

– Linię można rozbudować o urządzenia służące do przygotowania elementów do lakierowania z serii UNI-CLEAN – wspomniał Zbigniew Nowakowski. – Mogą to być stacje odmuchujące, czyszczące czy dejonizujące. Całość stanowi w pełni automatyczne rozwiązanie, niewymagające kompetencji lakiernika. Prosta w użytkowaniu i bardzo wydajna, może być ustawiona w kształcie litery „U”, gdzie załadunek i odbiór są blisko siebie. Wówczas dwóch sprawnych operatorów jest w stanie obsłużyć całą linię. Bardzo ważną informacją dla potencjalnych klientów jest to, że roboty lakiernicze z serii UNI-CLEVER wpisują się w założenia programu dotacyjnego, który ma niebawem zostać ogłoszony. Firma UNISON jest już na „robogranty” przygotowana i zaprasza swoich klientów do skorzystania z tej propozycji.

~Tomasz Bogacki