Zużycie lakieru przy automatycznym prowadzeniu procesu jest o tyle mniejsze w porównaniu z procesem ręcznym, że zakup robota lakierniczego praktycznie sam się spłaca. Kwota tej oszczędności w skali miesięcznej przy prawidłowo dobranych parametrach aplikacji oraz zoptymalizowanym procesie lakierniczym przewyższa ratę leasingu za jego zakup, a przy wsparciu programu “Robogrant” korzyści jest jeszcze więcej.

Polska Agencja Rozwoju Przedsiębiorczości, działając na podstawie Rozporządzenia Ministra Rozwoju, Pracy i Technologii z dnia 20 października 2020 r. w sprawie udzielania przez PARP pomocy finansowej niezwiązanej z programami operacyjnymi, zorganizowała konkurs w ramach pilotażowego programu „Robogrant – pomoc na rozwój polskiej branży meblarskiej”.

Celem programu jest rozwój działalności gospodarczej przedsiębiorstw produkcyjnych z branży meblarskiej poprzez realizację projektów robotycznych. Wnioski o dofinansowanie projektu, które dostępne są na stronie internetowej PARP, składać można w terminie od 8 listopada do 6 grudnia tego roku. O grant mogą ubiegać się mali lub średni przedsiębiorcy z całej Polski, prowadzący czynną działalność gospodarczą w zakresie produkcji mebli biurowych i sklepowych, kuchennych, materacy oraz pozostałych mebli. Warunkiem jest, aby przynajmniej w dwóch z trzech ostatnich zamkniętych lat obrotowych osiągnęli oni przychody ze sprzedaży nie mniejsze niż 3 mln zł. Do dofinansowania kwalifikują się koszty nabycia, montażu, instalacji i uruchomienia nowych środków trwałych w postaci robotów przemysłowych, maszyn i urządzeń współpracujących z robotami oraz koszty nabycia wartości niematerialnych i prawnych niezbędnych do instalacji i integracji nabywanych środków trwałych z parkiem maszynowym w celu ich prawidłowego uruchomienia. Poziom dofinansowania to 85 proc. kosztów inwestycji, przy czym maksymalna wartość kosztów kwalifikowanych nie może przekroczyć 1 mln zł.

Wymierne oszczędności z pracy na robocie lakierniczym

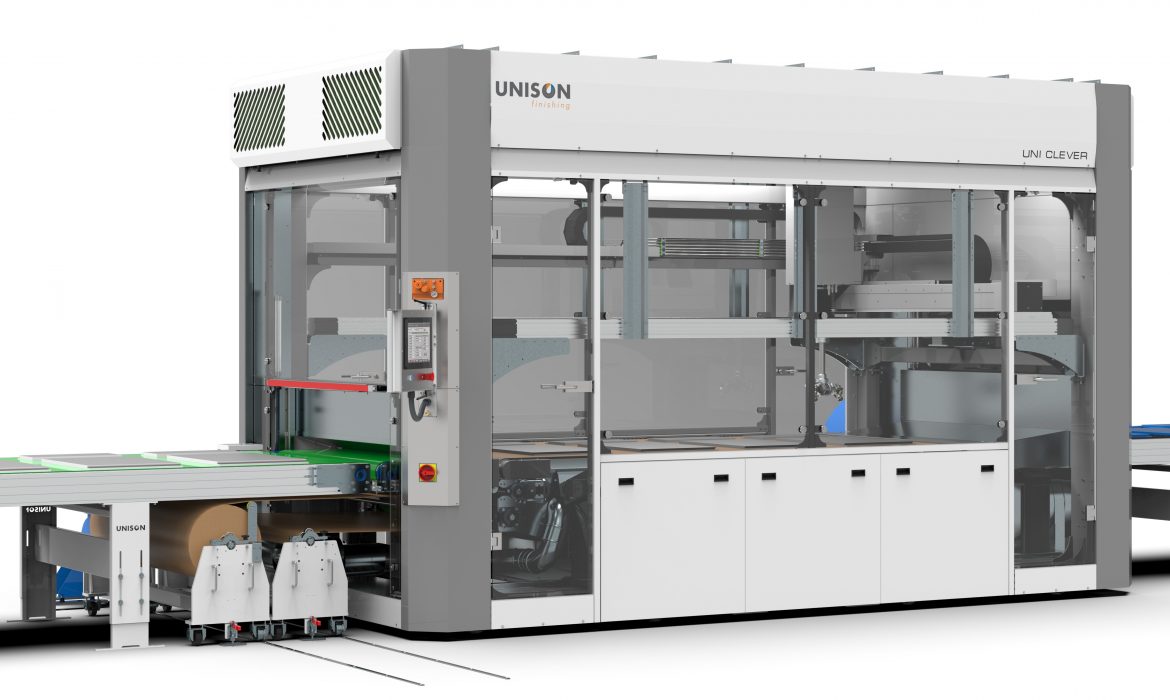

W pilotażowy program „Robogrant – pomoc na rozwój polskiej branży meblarskiej” doskonale wpisuje się, przeznaczony do lakierowania frontów i elementów meblowych, robot lakierniczy UNI-CLEVER L/P, produkowany przez firmę UNISON z Cieplewa koło Gdańska.

– Robot lakierniczy UNI-CLEVER L/P to pięcioosiowe urządzenie, w którym jest możliwość zainstalowania na głowicy dwóch par pistoletów – informuje Zbigniew Nowakowski, dyrektor operacyjny firmy UNISON. – Otrzymujemy w ten sposób dwa całkowicie niezależne układy lakiernicze. Możemy więc odseparować lakier transparentny od kryjącego, lakier podkładowy od nawierzchniowego albo lakier poliuretanowy od lakieru wodnego itp.

W każdej parze znajduje się pistolet z dyszą o szerokim strumieniu, przeznaczony do lakierowania szerokich płaszczyzn, i drugi – z wąskim strumieniem do wykańczania krawędzi. Cechą charakterystyczną jest precyzyjna aplikacja i duży spadek zużycia materiału lakierniczego. Dotyczy to także elementów ażurowych czy frontów z ukrytymi uchwytami. W celu uzyskania najlepszych efektów lakierowania mamy możliwość jednokrotnego lub kilkakrotnego lakierowania krawędzi elementów oraz krzyżowego lakierowania powierzchni przy jednym załadunku detali do wnętrza robota lakierniczego.

– Zużycie lakieru przy automatycznym prowadzeniu procesu jest o tyle mniejsze w porównaniu z procesem ręcznym, że zakup UNI-CLEVER L/P sam się spłaca – mówi Zbigniew Nowakowski. – Kwota tej oszczędności w skali miesięcznej, przy prawidłowo dobranych parametrach aplikacji oraz zoptymalizowanym procesie lakierniczym, przewyższa ratę leasingu za zakup robota lakierniczego.

Druga korzyść wiąże się ze spadkiem zużycia energii, szczególnie energii związanej z pracą wentylatorów wymieniających powietrze. Zastosowane przez UNISON wentylatory odciągowe czy nawiewne załączają się tylko wtedy, kiedy jest taka potrzeba, to jest kiedy maszyna aplikuje lakier. Mogą więc pracować 2-3 godziny, a nie przez cały czas trwania ośmiogodzinnej zmiany produkcyjnej, i to w zupełności wystarczy, by polakierować taką samą ilość materiału, co w przypadku aplikacji ręcznej. Ponadto w kabinie ręcznej zużycie przefiltrowanego i podgrzanego powietrza szacuje się na poziomie 15-20 tys. m3 na godzinę. Natomiast robot lakierniczy UNI-CLEVER L/P, dzięki funkcji wyłączania wentylatorów, zużywa realnie 5-7 tys. m3 na godzinę.

– Przy automatycznym procesie lakierowania zużycie energii występuje tylko podczas rzeczywistej pracy robota – podkreśla Zbigniew Nowakowski. – I jest to zwykle połowa tego zużycia w porównaniu do procesów ręcznych.

Trzecią zaletą pracy na automacie lakierniczym jest znaczący spadek zużycia materiałów szlifierskich. Powierzchnia elementu polakierowanego za pomocą UNI-CLEVER L/P jest równa, a to oznacza, że podczas tzw. międzyszlifu nie trzeba korygować płaskości tej powierzchni czy szlifować nadlewów itd.

Czwarta korzyść dotyczy przede wszystkim dokładności podczas nakładania materiału lakierniczego. Przy aplikacji ręcznej bardzo trudno jest uzyskać jednakowe naniesienie, np. 80 czy 100 g/m2, na całej powierzchni lakierowanego elementu. W jednym miejscu pojawia się pożądana gramatura, z kolei w innym rośnie ona nawet do 150-250 g/m2. W przypadku aplikacji automatycznej nigdy nie spotkamy się z takim problemem, a założona wielkość naniesienia lakieru jest na podobnym poziomie.

Piąta korzyść to mniejsze zużycie filtrów odciągowych i rzadsza ich wymiana. Precyzyjna aplikacja lakierów i większa skuteczność przeniesienia lakieru na detal powoduje wytwarzanie zdecydowanie mniejszego tzw. oversprayu. To z kolei powoduje, że w systemie filtracji powietrza odciągowego gromadzi się mniejsza ilość niewykorzystanego lakieru, dająca wymierne oszczędności w postaci rzadszej wymiany filtrów.

Optymalne wykorzystanie wysokości hali produkcyjnej

Transporter główny robota lakierniczego UNI-CLEVER L/P pokryty jest papierem, który jest przewijany razem z kolejnym wsadem, który wjeżdża do wnętrza kabiny. Wyposażony jest także w system podciśnieniowego przytrzymywania papieru, układ napinający papier oraz w napęd rolki papieru. Elementy spoczywają więc zawsze na czystej powierzchni, czyli nie wymagają oklejania od lewej strony. Transporter papierowy ułatwia także utylizację odpadów lakierniczych. Filtry wyciągowe umieszczone zostały w szufladach po obu stronach transportera głównego, a ich wymiana jest szybka i łatwa. Zintegrowany z systemem sterowania skaner, zamontowany „na wejściu” do kabiny, rozpoznaje położenie oraz szerokość i długość przeznaczonych do lakierowania elementów (scaner 2D), a nawet wysokość lub kształt detali (scaner 3D). System sterowania umożliwia zapisanie i wybór wcześniej zdefiniowanych programów lakierniczych.

Kabina posiada także automatycznie zamykane i otwierane przysłony w strefie załadunku i wyładunku dla zachowania maksymalnej czystości w strefie lakierowania. Robot posiada także, taktujący, gładkotaśmowy transporter załadowczy oraz rowkowany odbiorczy. Istnieje także możliwość pracy w trybie ciągłym. Prędkość załadunku detali jest regulowana i dostosowywana do procesu produkcyjnego. Z kolei szacunkowy czas lakierowania całego załadunku detali jest uzależniony od ustawionych parametrów i wynosi od 1,5 do 4 min. W dużej mierze zależy on od efektu, który chcemy osiągnąć, pożądanej grubości warstwy lakieru czy oczekiwanej wydajności procesu.

W opcji możliwa jest także praca w tak zwanym trybie nadążnym – głowica lakiernicza porusza się razem z przesuwającymi się elementami, tym samym osiągając efekt pracy przelotowej. W pakiecie dodatkowego wyposażenia dostępne są również: dodatkowy zestaw wózków, umożliwiający szybką wymianę papieru, wymienny uchwyt do mocowania drugiego zestawu pistoletów lakierniczych, system wymiennych zbiorników niskociśnieniowych montowanych niedaleko pistoletów lakierniczych, system automatycznego czyszczenia pistoletów lakierniczych oraz sprzęt lakierniczy – automatyczne pistolety lakiernicze, pompy niskociśnieniowe i wysokociśnieniowe, zbiorniki ciśnieniowe itp.

– Robota UNI-CLEVER L/P można rozbudować o urządzenia służące do przygotowania elementów do lakierowania z serii UNI-CLEAN – zauważa Zbigniew Nowakowski. – Mogą to być stacje odmuchujące, czyszczące czy dejonizujące. Wdrożenie w zakładzie robota lakierniczego UNI-CLEVER powoduje bardzo korzystną zmianę procesów lakierniczych, osiągając tym samym w pełni automatyczne rozwiązanie, niewymagające od obsługi robota kompetencji lakiernika.

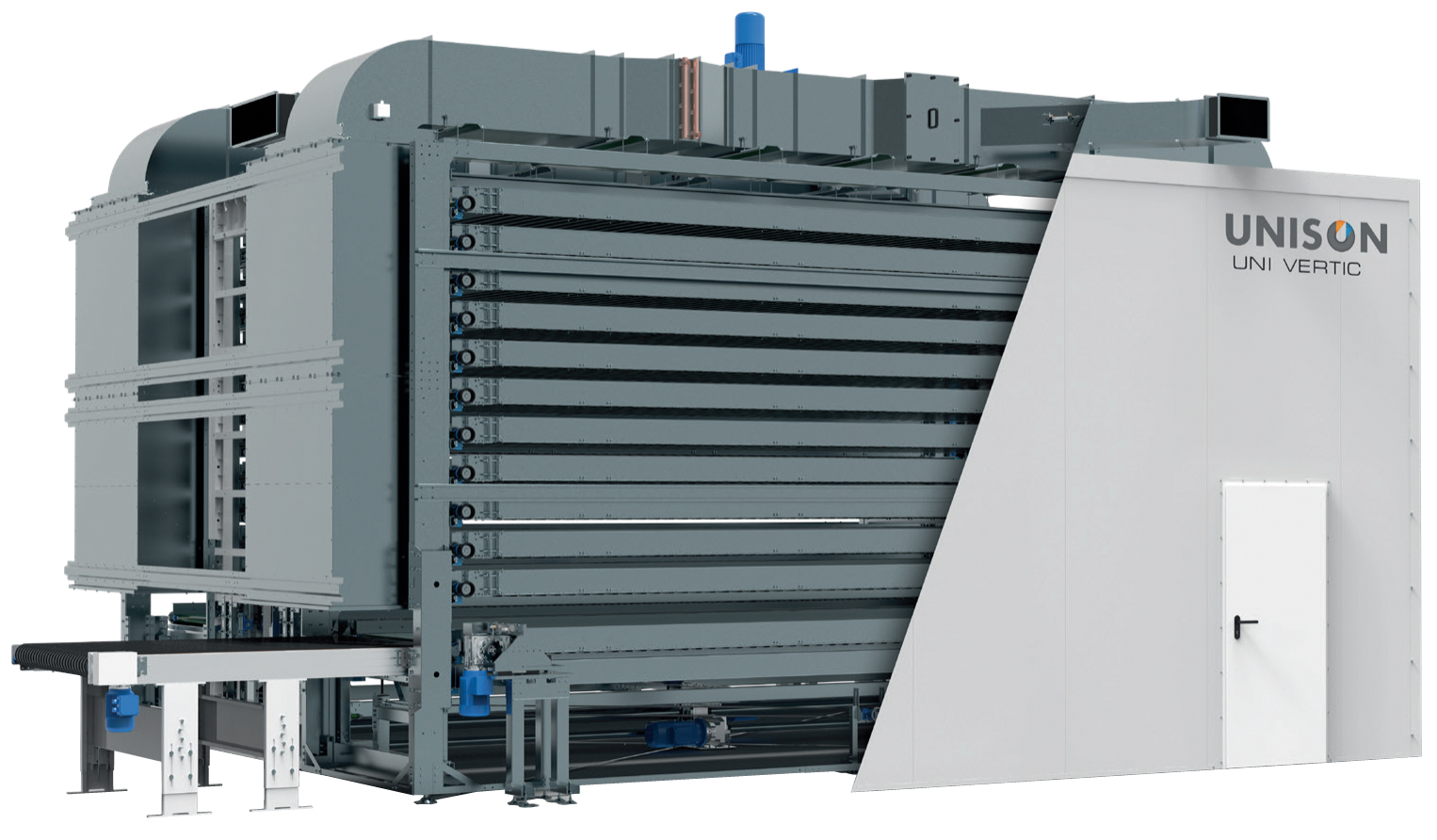

Z kolei do najnowszych, wprowadzonych do produkcji na początku tego roku projektów firmy należy suszarnia UNI-VERTIC.

– UNI-VERTIC to suszarnia, która pozwala optymalnie wykorzystać wysokość hali produkcyjnej – stwierdza Zbigniew Nowakowski. – Może ona mieć od 16 do 34 półek. Długość każdej półki wynosi 5,8 m i mieszczą się na niej dwa wsady z robota lakierniczego. Łatwo więc policzyć, ile takich porcji możemy wysuszyć, a także zbuforować w sterylnej strefie na niewielkiej powierzchni. W najbardziej rozbudowanej wersji odpowiada ona tunelowi suszarniczemu o długości 200 m.b., zajmując przy tym niecałe 8 m.b. długości hali. Jej pojemność pozwala suszyć praktycznie wszystkie lakiery, które są dostępne na rynku – od chemoutwardzalnych do wodnych. Oprócz tego możemy zarządzać czasem schnięcia dla każdej półki oddzielnie.

Robot na… Robogrant!

Wdrożenie do produkcji nowej, wielopółkowej suszarni było doskonałą okazją do opracowania bardzo ciekawej oferty, czyli automatycznej linii lakierniczej, skierowanej przede wszystkim do producentów frontów i elementów meblowych oraz drzwi. Nie oznacza to jednak, że nie sprawdzi się ona w zakładach zajmujących się produkcją innego rodzaju elementów o grubości do kilku, a nawet kilkunastu centymetrów. Wręcz przeciwnie. Proponowana konfiguracja została bowiem przetestowana na różnego rodzaju podzespołach i w każdym przypadku uzyskała ocenę celującą.

– Linia zbudowana na bazie robota UNI-CLEVER L/P oraz suszarni UNI-VERTIC jest prosta w użytkowaniu i bardzo wydajna – podsumowuje Zbigniew Nowakowski. – Może być ona ustawiona w kształcie litery „U”, gdzie załadunek i odbiór są blisko siebie. Wówczas dwóch sprawnych operatorów jest w stanie obsłużyć całą linię lakierniczą.

Bardzo ważnym, z punktu widzenia użytkownika, czynnikiem przemawiającym za inwestycją w tę linię jest fakt, że wszystkie jej elementy składowe pochodzą od jednego producenta. Pozwala to uniknąć problemów technicznych na styku maszyn pochodzących od dwóch różnych producentów. Nie bez znaczenia jest także kwestia ewentualnego serwisu.

Podsumowując: UNI-CLEVER L/P doskonale wpisuje się w definicję robota z punktu widzenia programu Robogrant. Wynika to z kilku cech związanych z jego konstrukcją i sterowaniem. Przede wszystkim jest to pięcioosiowe urządzenie sterowane z pozycji dotykowego ekranu operatorskiego. Daje on możliwość pełnej kontroli procesu lakierniczego, jego wydajności i efektywności. Jest to możliwe dzięki łączu internetowemu do wymiany informacji, raportowania pracy oraz wsparcia procesów. Robot posiada wbudowane systemy filtracji powietrza nawiewnego i odciągowego, i przygotowany jest do pracy przelotowej oraz taktowej. Pozwala także na pełną współpracę z automatycznymi suszarniami wielopółkowymi UNISON, a także integrację z pozostałymi urządzeniami w linii oraz systemami transportu. Jego głowica lakiernicza przygotowana jest do montażu czterech automatycznych pistoletów lakierniczych gwarantujących precyzyjną aplikację i dużą oszczędność zużycia lakierów. Wpływ na te ważne, z punktu widzenia kosztów produkcji i jakości końcowej produktu, cechy ma również wbudowany skaner rozpoznający wymiary i położenie detali na transporterze.

Jak więc widać, firma UNISON jest już na „Robogranty” doskonale przygotowana i zaprasza swoich klientów do skorzystania z tej propozycji.

~Tomasz Bogacki