Tokarko-szlifierkę CRM-100 przestawia się 10-15 min i jest ona w stanie wykonać do 500 elementów na godzinę.

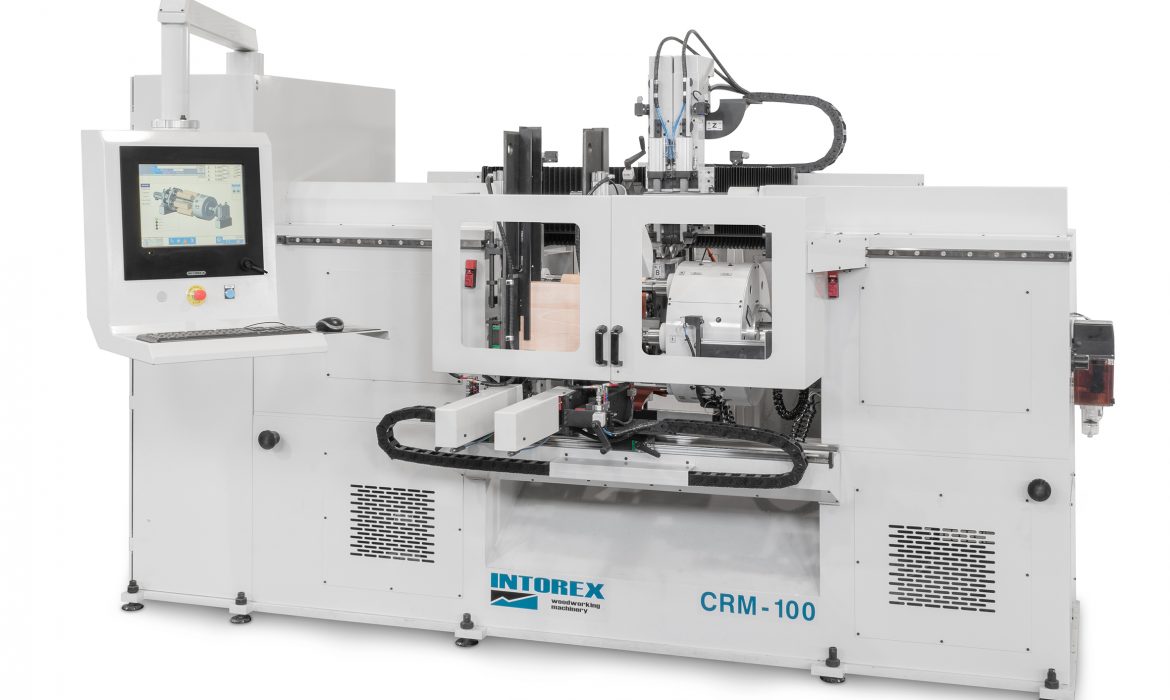

Opracowana przez konstruktorów hiszpańskiej firmy Intorex numerycznie sterowana tokarko-szlifierka CRM-100 to jedna z najnowszych konstrukcji tego producenta. Firma stworzyła tym razem unikalną w skali światowej maszynę. CRM-100 nie ma swojego odpowiednika na rynku. Dlatego też wzbudziła ona ogromne zainteresowanie, działających w tym segmencie rynku, przedsiębiorców.

Ta wielowrzecionowa tokarka, z ośmioma sterowanymi numerycznie osiami, wykonuje operacje toczenia i szlifowania dwoma rodzajami papieru, łącznie z obrotem rotacyjnym, w oparciu o wcześniej przygotowany program. Posiada on także funkcję wygładzania szczotkami z papierem ściernym. Maszyna stanowi doskonałą propozycję dla producentów zarówno małych, jak i dużych serii elementów drewnianych o długości do 300 mm, takich jak: nóżki sof, pędzle, młynki do pieprzu czy uchwyty narzędziowe. Gwarantuje dużą elastyczność pracy, lepszą efektywność i o 80 proc. krótsze czasy nastawcze.

. Wszystkie wrzeciona, uchwyty głowicy posiadają wspólny napęd w postaci serwomotoru o mocy 11 kW z przekładnią.

Fot. Technodrewno

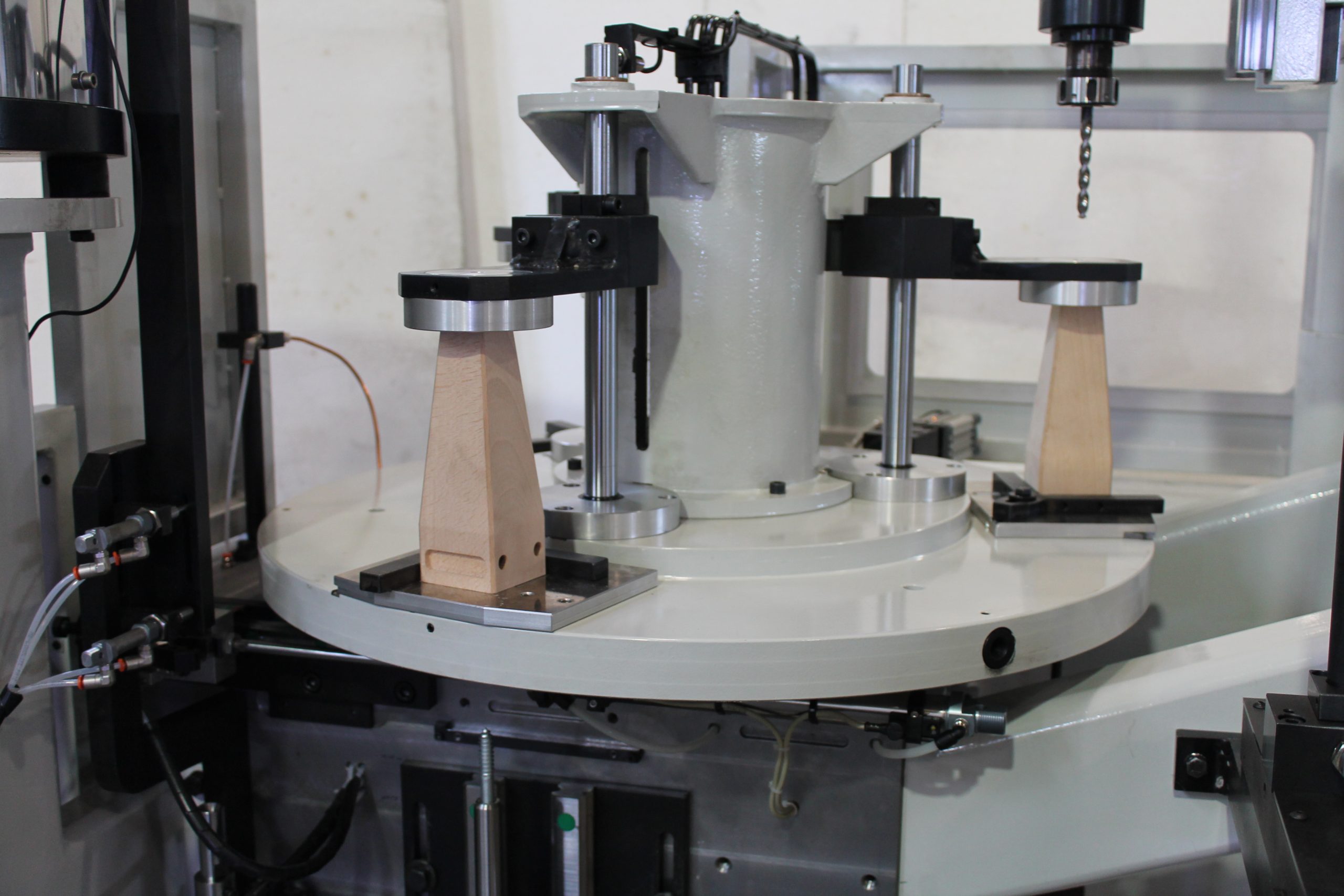

Proces produkcyjny wyżej wspomnianych elementów obejmuje także takie operacje, jak wiercenie czy też wkręcanie muf i śrub. W tym zakresie obróbki Intorex proponuje wydajny i wyposażony w obrotowy stół automat MV-3.

Taki właśnie tandem, złożony z tokarko-szlifierki CRM-100 i wiertarko-wkrętarki MV-3 obejrzeć będzie można podczas tegorocznej Dremy, na stoisku firmy Technodrewno z Poznania, która jest wyłącznym przedstawicielem Intorexu w Polsce.

Krótkie serie o skomplikowanym wzornictwie

Do tej pory tego typu tokarki ustawiane były mechanicznie, bazowały na wzornikach, czujnikach hydraulicznych, wymagały stosowania trudnych do ostrzenia noży kształtowych i wykwalifikowanych fachowców do ich ustawiania. Z racji długich czasów przezbrojeniowych i wysokiego stopnia skomplikowania nastaw, przystosowane były raczej do produkcji dużych serii. Tokarko-szlifierkę CRM-100 przestawia się 10-15 min i jest ona w stanie wykonać do 500 elementów na godzinę. Dodatkowo może być ona obsługiwana przez młodych ludzi, którzy znacznie lepiej posługują się myszką komputera niż tradycyjnymi kluczami i innymi narzędziami wymagającymi zdolności manualnych. Maszyna ta jest nie o jeden, lecz o dwa kroki przed konkurencją i stanowi doskonałą odpowiedź na zapotrzebowanie rynku.

Wiertarko-wkrętarka MV-3 to kompaktowa maszyna, która umożliwia obróbkę około 500 elementów na godzinę.

Fot. Technodrewno

Monoblokowa konstrukcja nośna CRM-100 wykonana jest ze stali spawanej elektrycznie, odpowiednio stabilizowanej w celu wyeliminowania naprężeń wewnętrznych, co gwarantuje stabilność i precyzję podczas obróbki. Maszyna może być wyposażona w sześć stacji roboczych z rotacyjnym bębnem CNC. W standardzie posiada ona: podajnik automatyczny, jednostkę toczenia profilowego, szlifierkę taśmową, oscylacyjną szlifierkę wykańczającą bazującą na szczotkach z papierem ściernym oraz automatyczny wyrzutnik gotowych elementów. Na specjalne życzenie klienta maszyna może być wyposażona w zespół obtaczania wstępnego z regulowanym narzędziem kopiującym w dwóch różnych pozycjach, umożliwiającym pracę w dwóch przejściach. W opcji przewidziano także, zamiast podajnika automatycznego, załadunek i rozładunek elementów z wykorzystaniem robota antropomorficznego Robotec TSB.

Symultaniczna obróbka na wszystkich uchwytach

Proces obróbczy rozpoczyna się od umieszczenia w podajniku automatycznym graniaków o maksymalnym przekroju 100 x 100 i długości od 40 do wspomnianych 300 mm. Jest on wyposażony w czujnik odpowiedzialny za prawidłowe centrowanie. W opcji możliwe jest zainstalowanie w podajniku, od strony zabieraka, zespołu wiercącego z silnikiem 2,2 kW. Podajnik umieszcza surowy element w pierwszym uchwycie, po czym następuje obrót całej głowicy, w wyniku którego znajdzie się on w strefie pierwszej stacji obróbczej, odpowiedzialnej za obtaczanie wstępne, czyli przekształcenie graniaka w wałek. Jej skok poprzeczny wynosi 420 mm.

W momencie, gdy wykonuje ona zadaną programem operację, podajnik umieszcza kolejny graniak w drugim uchwycie głowicy. Wszystkie wrzeciona, uchwyty głowicy posiadają wspólny napęd w postaci serwomotoru o mocy 11 kW z przekładnią. Prędkość obrotowa jest płynnie regulowana, a jej maksymalna wartość wynosi 4000 obr./min. Gdy obtaczanie wstępne zostanie ukończone, głowica obraca się ponownie, element „przechodzi” do następnej stacji obróbczej, a podajnik wprowadza do wolnego uchwytu kolejny graniak. Procesy obróbcze znajdujących się w uchwytach elementów przebiegają symultanicznie. Stąd wspomniana wyżej i niespotykana wydajność automatu. Cały cykl powtarza się aż do całkowitego ukończenia procesu obróbczego, zatrzymania obrotu elementu i automatycznego zwolnienia z uchwytu.

. W standardzie MV-3 jest wyposażona w: obrotowy stół z trzema stanowiskami, dolną pionową głowicę wiercącą oraz głowicę specjalną do osadzania śrub.

Fot. Technodrewno

Kolejna stacja obróbcza realizuje toczenie profilowe. Przemieszcza się ona po precyzyjnych prowadnicach liniowych, a napęd osiowy również bazuje na serwomotorze i śrubie z nakrętką toczną. Po wyprofilowaniu element poddawany jest dwuetapowej operacji szlifowania. Pierwszy etap odbywa się z wykorzystaniem agregatu z dwoma wąskimi pasami ściernymi. Każdy z nich napędzany jest przez silnik o mocy 0,55 kW i pracuje z prędkością obrotową 2740 obr./min. Z kolei szlifowanie ostateczne wykonują regulowane, oscylujące szczotki składające się z wąskich listków materiału ściernego. Ostatnia stacja, jak wspomniałem wyżej, to automatyczny rozładunek gotowego elementu po wcześniejszym zatrzymaniu rotacji przez hamulec.

Ruch przesuwny agregatów w osiach: X, A, Z, U, V, B, W odbywa się po bardzo precyzyjnych prowadnicach liniowych. Osie te napędzane są przez serwomotory NC współpracujące ze śrubami kulkowymi. Oś obrotowa głowicy C również napędzana jest za pomocą cyfrowego serwomotoru NC, sterującego interpolacją z kopiałami i osią Z. Zakres ruchu dla osi: X, A, B i W wynosi 160, natomiast dla: Z, U i V 300 mm. Osie kontrolowane są przez sterownik cyfrowy EtherCAT z interfejsem dotykowym. Standardowym wyposażeniem jest edytor graficzny IntorEDIT CAM do rysowania profili i generowania automatycznego programu obróbki elementów oraz system centralnego, automatycznego smarowania.

Możliwość konfiguracji jako wiertarka wielostopniowa

Drugi element tandemu, czyli wiertarko-wkrętarka MV-3 to kompaktowa maszyna, która umożliwia obróbkę około 500 elementów na godzinę. W standardzie jest ona wyposażona w: obrotowy stół z trzema stanowiskami, dolną pionową głowicę wiercącą, napędzaną silnikiem o mocy 2,2 kW oraz głowicę specjalną do osadzania śrub M6, M8 i M10 lub muf M8 z silnikiem 1,1 kW. Załadunek i rozładunek odbywa się ręcznie. Element o maksymalnej długości 330 i średnicy 115 mm mocowany jest na pierwszym stanowisku stołu. Następuje obrót stołu, w wyniku którego przeznaczony do wiercenia detal „wędruje” do strefy pracy głowicy wiercącej. W trakcie wiercenia operator umieszcza następny element na drugim stanowisku stołu. Po zakończeniu wiercenia stół znów się obraca, przesuwając pierwszy detal pod agregat wkręcający śruby lub mufy, a drugi pod jednostkę wiercącą. Następnie ładowane jest trzecie stanowisko stołu i cały cykl się powtarza. Powiercony element z wkręconą śrubą lub mufą zdejmowany jest przez operatora, a na zwolnionym miejscu mocowany jest kolejny podzespół do wiercenia i wkręcania.

W opcji maszynę wyposażyć można w podajnik wibracyjny do podawania śrub M8 x 70 lub M10 x 70. Oprócz tego zainstalować można także: pionowy, górny zespół wiercący z silnikiem 2,2 kW z mocowaniem, poziomy zespół wiercący również z silnikiem 2,2 kW i mocowaniem, specjalny zespół wiercący z silnikiem 1,5 kW do pracy w pozycji pionowej, poziomej i skośnej, z uchwytem ustawianym mechanicznie oraz podajnik do podawania muf M8 z załadunkiem ręcznym, którego nie można łączyć z podajnikiem wibracyjnym.

Bogate wyposażenie opcjonalne daje możliwość indywidualnej konfiguracji maszyny. Przykładowo można ją skomponować jako wiertarkę wielostopniową, pozwalającą wykonywać w dwóch etapach otwory z tak zwanym pogłębieniem. Umożliwia to wyeliminowanie drogich i trudnych w ostrzeniu wierteł dwustopniowych. Intorex proponuje także automatyczne gniazdo do produkcji nóżek z tokarką CRM-100 i wiertarką MV-3, połączonych robotem antropomorficznym. Po wytoczeniu i wyszlifowaniu robot przekaże element do wiertarki, która wykona otwór i wkręci tulejkę. Możliwe są cztery operacje na jednym stanowisku. Następnie gotowa nóżka będzie mogła „powędrować” do lakierni.

~Tomasz Bogacki