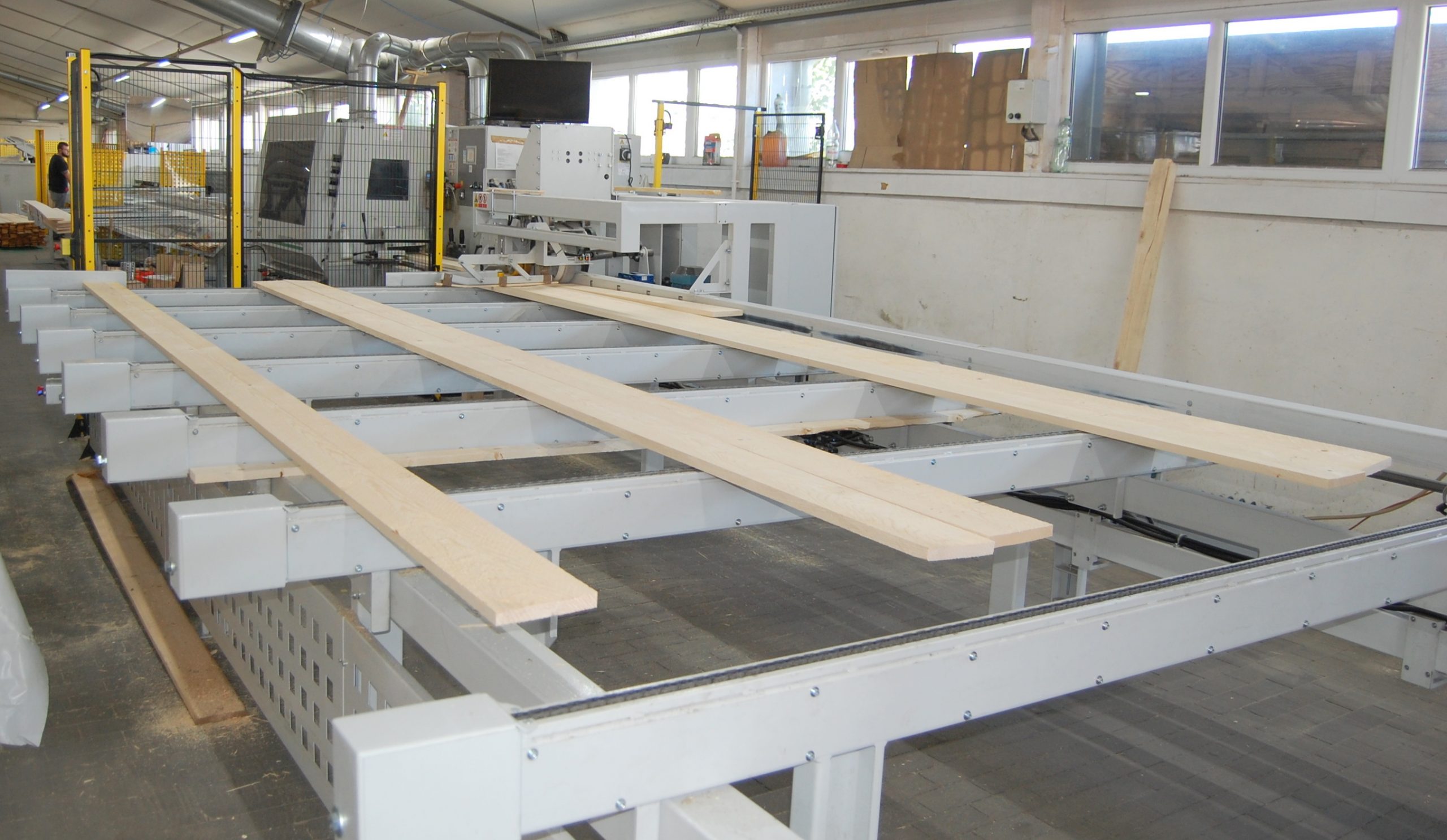

W wyniku oryginalnego rozwiązania Metal-Techniki, połowa desek ze strugarki trafia bezpośrednio do optymalizerki OWD-1700, a połowa jest wybijana na boczny stół do cięcia na OWD-1500.

Zainstalowanie przez Metal-Technikę, między strugarką a optymalizerką OWD-1700, wzdłuż przenośnika rolkowego, długiego poprzecznego stołu rolkowego, a nad przenośnikiem – urządzenia automatycznie odsuwającego, przy maksymalnej wydajności strugarki, co drugą przestruganą deskę, rozwiązało problem różnic wydajności obu maszyn i umożliwiło ich współpracę.

Dla Metal-Techniki z Przedbórza nie było to całkiem pionierskie zadanie, bo ma już na koncie podobne realizacje, umożliwiające nawet znaczenie wad za strugarką i przekazywanie desek z zakreskowanymi wadami przenośnikiem poprzecznym do optymalizerki, co w praktyce doskonale się sprawdza, gdyż eliminuje potrzebę zdejmowania desek ze strugarki, ich przewożenia do optymalizerki i ponownego nakładania na stół.

W firmie Rollmax, w trakcie projektowania i realizacji okazało się jednak, że nie wystarczy bezpośrednie połączenie maszyn przenośnikiem rolkowym, ponieważ wydajność strugarki jest tak duża, iż laserowy czytnik pomiaru desek nie nadążał ze sczytywaniem ich długości i przekazywaniem danych do zespołu tnącego.

Rozwiązaniem stół poprzeczny

– Z oczywistych powodów nie byliśmy zainteresowani zwalnianiem tempa strugania, z wydajnością 35-36 m/min, do około 17 m/min, żeby deski mogły być bez przeszkód rozcinane na optymalizerce – tłumaczy Bogusław Bacławski, właściciel spółki Rollmax z miejscowości Wielka Słońca koło Subków (woj. pomorskie). – Rozumieli to też konstruktorzy z Metal-Techniki, więc zaproponowali zainstalowanie przy przenośniku, między strugarką a optymalizerką, szerokiego poprzecznego stołu rolkowego, a nad przenośnikiem – urządzenia automatycznie odsuwającego z przenośnika wzdłużnego, przy maksymalnej wydajności strugarki, co drugą przestruganą deskę na ten stół.

Niedawno wdrożone rozwiązanie dobrze się sprawuje, bo rzeczywiście połowa desek trafia bezpośrednio do optymalizerki, a połowa jest wybijana na boczny stół. W rezultacie OWD-1700 nadąża z cięciem i nie dochodzi do blokowania się desek na stole podawczym, natomiast deski zepchnięte na stół są z niego zbierane i przewożone na stanowisko załadunku eksploatowanej od siedmiu lat optymalizerki OWD-1500, gdzie są cięte pakietami. W praktyce jedna strugarka zapewnia materiał dla dwóch precyzyjnych optymalizerek, a całą linię o długości 51 m obsługuje dwóch pracowników – jeden na początku, przy załadunku desek na stół strugarki, i drugi na końcu linii, przy odkładaniu pociętych elementów. Ale mogą one jeszcze trafiać na automatyczną sztaplarkę, również wykonaną przez Metal-Technikę.

Odrębny program sterowania

– Informatycy z firmy z Przedbórza wykonali w tym celu dodatkowy program sterowania, żeby automatycznie połowa wystruganych desek była puszczana do optymalizerki, a połowa była wybijana na boczny stół – dodaje Bogusław Bacławski. – Wykorzystywany jest w pełni potencjał przeróbczy trzech maszyn, a – co istotne – eliminuje to przynajmniej 2-3 stanowiska pracy, związane z przenoszeniem materiału między maszynami.

Czas na drugą optymalizerkę

Rosnąca produkcja drewnianych palet, skrzyń i opakowań o różnych rozmiarach i kształtach skłoniła przed siedmiu laty właściciela PPHU Rollmax do zakupu optymalizerki OWD-1500 firmy Metal-Technika z Przedbórza, wykorzystywanej wyłącznie do poprzecznego cięcia listew na deski paletowe o jednakowej długości, z możliwością bezproblemowej zmiany długości przecinanych elementów.

Ponieważ profil większości produkcji nie wymaga eliminacji sęków czy innych wad drewna, więc optymalizerka jest wykorzystywana jedynie do cięcia materiału na elementy o określonej długości.

– Wciąż dostrzegamy duże korzyści wynikające z pracy tej maszyny – podkreśla właściciel. – Po niewielkim przeglądzie technicznym i wymianie niektórych podzespołów eksploatacyjnych, wciąż jest sprawna i efektywna. I co istotne – jest eksploatowana non stop. Jednak z każdym rokiem zwiększamy produkcję, wykonując także dla wielu firm palety na zamówienie, głównie jednorazowe, nietypowe, o bardzo różnych wymiarach. Jedna optymalizerka nie była już w stanie podołać naszemu zapotrzebowaniu na elementy drewniane, bardzo dokładnie docięte, więc zdecydowaliśmy się na zakup w Metal-Technice drugiej, tym razem OWD-1700. Przedstawiliśmy jednocześnie producentowi maszyny nasz pomysł jej bezpośredniego połączenia ze strugarką Powermat 700 Compact firmy Weinig. Spotkał się z zainteresowaniem i zobowiązaniem wykonania odpowiednich przenośników rolkowych, łączących obie maszyny.

Kompleksowość dostaw

Kiedy w hali oglądamy wdrożony projekt, gospodarz chwali kompleksowość działań Metal-Techniki, która nie ograniczyła się jedynie do dostarczenia zamówionej optymalizerki, ale we współpracy z firmą klienta opracowała i wykonała dodatkowe urządzenia, wpływające na zautomatyzowanie procesu obróbki desek na opakowania. Najpierw dostarczyła firmie z Wielkiej Słońcy łącznik do strugarki, a potem dojechał duży stół odbiorczy. Wymagał odpowiedniego zaprojektowania i pionierskiego wykonania, ale widać, że sobie poradzili.

Druga optymalizerka nie tylko zwiększyła przerób materiału na opakowania, ale umożliwiła także odrębne optymalizowanie desek heblowanych i nieheblowanych, bo i takie są potrzebne do części wykonywanych opakowań. Dlatego podział obróbki tarcicy na dwie optymalizerki okazuje się sensowny i efektywny.

Sztaplarkę zakupiono dużo wcześniej do posiadanej już optymalizerki, ale teraz stoi w linii z nową maszyną, eksploatowaną od kilku miesięcy, i nie ma z nią żadnych problemów.

Najpierw dokładność, później szybkość

– Uważam, że do obróbki suchego drewna, które wykorzystujemy do produkcji różnorodnych opakowań, optymalizerki polskiego producenta idealnie się nadają – mówi gospodarz. – Są podobne maszyny, z jeszcze wyższej półki i znacznie droższe, mające trochę lepsze osiągi przy obróbce wilgotnej tarcicy i cięciu balików, których my tniemy niewiele, bo korzystamy z różnego typu gotowych klocków od zewnętrznych dostawców. Mamy jednak w produkcji palety ze standardowymi klockami drewnianymi, i sami je sobie tniemy. Obrabiarka sprawdza się i nie zawodzi nas. Tempo jej pracy jest wystarczające. Współpraca z Metal-Techniką jest doskonała. Praktycznie na telefon reagują i rozwiązują problem. Serwis działa błyskawicznie i jest bardzo twórczy. Zawsze są części i materiały techniczne, które są wysyłane następnego dnia. Cenimy sobie elastyczność Metal-Techniki. Nie są przecież producentami stołów, a podjęli się jego zaprojektowania i wykonania, dostosowując go do obu maszyn.

Pytam, dlaczego firma nie zdecydowała się na zakup optymalizerki przelotowej, będącej w ofercie Metal-Techniki, bo tego typu maszyny są szybsze.

– Sądzimy, że przy naszej produkcji nie za bardzo by się sprawdziła, bo zwykle przelotowe optymalizerki mają mniejszą dokładność – odpowiada Bogusław Bacławski. – Tymczasem wymagania naszych odbiorców opakowań są obecnie bardzo wysokie, ze względu na znaczący stopień automatyzacji w dużych fabrykach z robotami. Nasze drewniane opakowania, typu palety czy skrzynie, muszą być wykonane z dokładnością nie do jednego centymetra, ale praktycznie milimetra. Mamy właśnie takiego koreańskiego odbiorcę, który na całej długości palety dopuszcza różnicę 1 mm.

Obrabiarka pełna zalet

Taką precyzję cięcia na długość zapewnia optymalizerka OWD-1700 z popychaczami i systemem skanowania materiału, z dociskami bocznymi i górnym dociskiem w chwili cięcia lub ciągle. Zespół ramienia jeżdżącego popychający deski jest precyzyjny w podawaniu materiału, a piła z silnikiem o mocy 5,5 kW bardzo dokładnie docina na długość lub we wskazanym miejscu, jeśli materiał ma zaznaczane wady do usunięcia. Dobrze sprawuje się mechanizm podnoszenia i opuszczania piły, napędzany przez serwosilnik z przekładnią planetarną. Pocięte elementy trafiają na stół odbiorczy, gdzie następuje ich segregacja na pięciu zbijakach.

Wykorzystywanie maszyny wyłącznie jako pilarki do poprzecznego cięcia materiału na wyrzynki o określonej długości pozwala na cięcie na długość za jednym razem kilku desek. Ułatwieniem dla operatora jest program umożliwiający tworzenie katalogów z wymiarami elementów. Każdy katalog może zawierać 70 różnorodnych wymiarów.

Dzięki pile o średnicy 500 mm można dokładnie przecinać materiał o grubości do 120 mm i szeroki na 305 mm. Zaletą optymalizerki są urządzenia zabezpieczające i ochronne. Dostęp do strefy pracy piły zabezpieczony jest osłoną stałą, podobnie jak i do elementów napędowych. Otwarcie drzwiczek dostępowych unieruchamia maszynę, do czasu ich zamknięcia. Dobrze chroniona jest także strefa robocza, w której następuje dodatkowy górny docisk materiału siłownikiem pneumatycznym. Cały czas jest bowiem włączony docisk boczny. Również wybijaki sterowane siłownikami pneumatycznymi na stole roboczym zabezpieczone są z przedniej strony przezroczystą osłoną gumową. Odległość krawędzi stołu od wybijaków uniemożliwia sięgnięcie dłonią w strefę wybijaków. Wszystkie przyciski są w bezpośrednim zasięgu operatora. Umożliwiają załączenie/wyłączenie maszyny, ale też regulację skoku piły, przesuw materiału, regulację ciśnienia i jakości smarowania oraz regulację czułości czujnika fluorescencji. Szerokie są także funkcje programowe OWD-1700.

Dokładne parametry i… zmienne ceny

Rollmax wykonuje palety na zamówienie, głównie jednorazowe, nietypowe, o bardzo różnych wymiarach, praktycznie cały wachlarz opakowań, włącznie ze skrzyniami i nadstawkami. Natomiast nie wykonuje palet w systemie EPAL. Dostarcza też palety z pianami amortyzującymi, antywibracyjnymi czy też palety pod serwery. Wykonuje także skrzynki ze sklejki. Wszystkie te produkty muszą mieć ściśle określone kształty i rozmiary, więc istotna jest precyzja wykonania poszczególnych elementów, ale też odpowiednia jakość drewna, płyt drewnopochodnych i sklejek.

– Z naszymi dostawcami i odbiorcami mieliśmy zawsze kontrakty roczne na ilość i cenę, a teraz nawet na kwartał nie możemy dać gwarancji ceny, a dostawcy zmieniają ceny materiałów z każdą dostawą – mówi Bogusław Bacławski. – Obecne czasy uniemożliwiają jakiekolwiek planowanie, co zaczyna mieć wpływ na skalę produkcji i stopień zadowolenia nabywców opakowań. Dzisiaj wyceniony szkielet opakowania, za dwa dni ma zwykle nieaktualną cenę. Materiały i surowce do produkcji drożeją bowiem w zastraszającym tempie. Dlatego ceny naszych wyrobów też musieliśmy podnieść, już drugi raz w tym roku, a dopiero zbliżamy się do jego połowy. Przez 18 lat naszej działalności nie mieliśmy takiej sytuacji. Procesy mechanizacyjne nie pokryją takiego wzrostu kosztów produkcji, natomiast mają zwiększyć moce produkcyjne i zapełnić luki kadrowe, bo potencjalnych pracowników nie ma zbyt wielu na rynku pracy.

Sposoby na wyższą wydajność

– Mamy nadzieję, że optymalizerka OWD-1700 z dodatkowymi urządzeniami okaże się równie dobrym wyborem jak optymalizerka OWD-1500, która swego czasu o 40 proc. zwiększyła nam wydajność, dzięki jednoczesnemu przecinaniu trzech desek paletowych – podkreśla właściciel. – Staramy się wyróżniać wśród dostawców opakowań, proponując naszym klientom nietypowe rozwiązania oraz stosując coraz to nowsze rozwiązania technologiczne. Wyróżnia nas produkcja opakowań specjalnych, niestandardowych, na specjalne zamówienie. Bo jesteśmy też producentami kształtek i wypełniaczy z piany PE i PU. Dzięki temu dostarczany też palety z pianami amortyzującymi, antywibracyjnymi czy też palety pod serwery.

Na efektywność produkcji palet wpływa w firmie Rollmax nie tylko linia z optymalizerkami, ale także dwa roboty mobilne, zbijające palety o dużej wydajności. Ich praca jest bardzo rytmiczna, jeśli tylko pracownik nadąża z układaniem desek i wsporników na dwóch obracających się stołach. A w innej hali pracuje automatyczna zbijarka długich płóz paletowych Stonoga 3000, która w automacie zbija płozę z klockiem. Rozmówcy w firmie Rollmax podkreślają, że żadna kupiona maszyna nie powoduje zwolnień pracowników, a jedynie ich przesunięcie na inne stanowisko. Optymalizerki z przenośnikami czy roboty przenoszące powodują usprawnienie produkcji, zwiększenie mocy produkcyjnych i poprawę jakości obróbki.

~Janusz Bekas