Przelotowa optymalizerka FALCON 3000 pozwoli na wzrost produkcji klejonych listew i wykorzystanie potencjału linii dwuczopiarkowej, umożliwiającej łączenie krótkich fryzów, powstałych w procesie optymalizacji, w pełnowartościowe listwy, choćby do wyrobu sosnowych płyt meblowych.

Od 1994 r. Marek Krotecki rozwija od podstaw i ustawicznie modernizuje tartak MARK-DREW w Boduszewie k. Murowanej Gośliny (Wielkopolska), pokonując drogę od założonego wcześniej niewielkiego zakładu stolarskiego w nieodległym Białężynie, w którym wykonywał drewniane okna, drzwi, schody i podłogi na lokalny rynek, po kompleksowy przerób 1000 kubików drewna iglastego i bukowego miesięcznie, żeby zrealizować zamówienia na produkcję długich elementów klejonych dla producentów stolarki drzwiowej i schodów oraz bukowych elementów meblowych.

Nie ma roku, żeby właściciel rodzinnej firmy nie dokonywał zakupu nowej maszyny czy specjalistycznego sprzętu, albo żeby nie inwestował w powiększenie powierzchni produkcyjnej lub utwardzenie dróg i składowisk surowca.

Inwestycje w priorytety

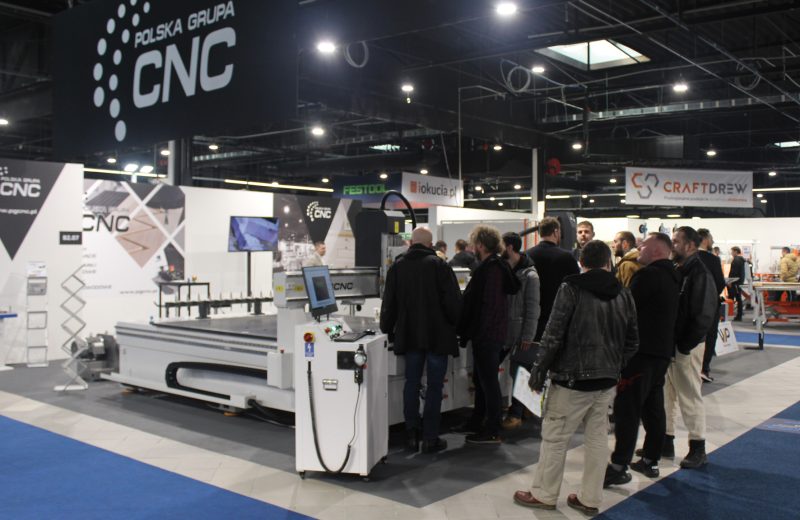

Najnowszym zakupem, z początku tego roku, jest optymalizerka FALCON 3000 firmy Metal-Technika z Przedbórza, która zamknęła ubiegłoroczny cykl inwestycyjny obejmujący trak poziomy firmy Wood-Mizer, suszarnię próżniową firmy EBERL i centrum obróbkowe POKER V firmy Greda. Te ostatnie zakupy zrealizowano w ramach projektu obróbki drewna bukowego na elementy meblowe, natomiast przelotowa optymalizerka Falcon 3000 pozwoli na wzrost produkcji klejonych listew i wykorzystanie potencjału linii dwuczopiarkowej, umożliwiającej łączenie elementów na tzw. zygzak, jak również na kreskę, wykorzystywanych do produkcji pełnowartościowych listew, choćby do wyrobu sosnowych płyt meblowych.

– Staram się dostosować park maszyn do wyrobu i obróbki różnego typu drewna klejonego, żeby gama odbiorców była możliwie szeroka – mówi właściciel. – Bo od kilku lat jednym z priorytetów naszej produkcji jest właśnie wytwarzanie klejonki drewnianej, ale zamówienia na bukowe elementy mebli, choćby profilowane nogi, skłoniły mnie do zakupu zautomatyzowanego centrum obróbkowego Poker.

Długa współpraca z Metal-Techniką

Zanim przed laty właściciel tartaku w Boduszewie zdecydował się na zakup – trochę przez pomyłkę, jak dzisiaj tłumaczy – optymalizerki włoskiego producenta, eksploatował przez długie lata wycinarkę wad drewna WD-1000 firmy Metal-Technika, z której był bardzo zadowolony.

Producent już ją wycofał z oferty, ale w Mark-Drewie spisywała się dobrze, aż do uruchomienia w lutym optymalizerki Falcon 3000 Metal-Techniki. Przeznaczona jest ona do poprzecznego cięcia elementów drewnianych, umożliwiając cięcie materiału na elementy o określonej długości oraz cięcie materiału na elementy o określonej długości z wyeliminowaniem wad materiałowych. Przed trzema laty wycinarkę WD-1000 firma z Przedbórza zmodernizowała, a teraz zabrała w rozliczeniu zakupu nowej maszyny, z czego właściciel tartaku jest bardzo zadowolony, bo wie, że jeszcze komuś posłuży i unowocześni produkcję.

Natomiast uruchomiona optymalizerka przelotowa Falcon 3000 pozwala na bardzo szybkie i dokładne cięcie pojedynczych desek na wymiar wraz z usuwaniem wad. Powtarzalność wymiarów producent określa na ±0,5-1,0 mm, co w zupełności zadowala producenta klejonych listew.

– Połączenie przemyślanej konstrukcji mechanicznej z zaawansowanym i jednocześnie przyjaznym dla obsługi sterowaniem firmy Mitsubishi pozwala szybko i bez zbędnych strat materiału ciąć elementy z wycinaniem – podkreśla użytkownik. – Utrzymywałem przez lata dobre stosunki z polskim producentem, więc decydując się na zakup szybkiej maszyny do wycinania wad, skierowałem kroki do Metal-Techniki, której przedstawiciel, po zapoznaniu się z profilem produkcji i oczekiwaniami, polecił sprawdzoną już w kilku zakładach optymalizerkę Falcon 3000. Doświadczyłem wcześniej, że w polskiej firmie nie ma problemów z serwisem, z zakupem części zamiennych czy ze wsparciem technicznym, więc nie wahałem się długo. Pod względem kultury sprzedaży, obsługi posprzedażowej i gwarancyjnej zdecydowanie przebija przedstawicielstwo włoskiego producenta popularnych w Polsce modeli optymalizerek.

– Mogę przyznać, że obrabiarki technicznie są niezłe, ale krajowy dystrybutor nie potrafi sprostać krajowej konkurencji pod względem serwisu technicznego – mówi Marek Krotecki. – I dlatego drżę każdego dnia, żeby nie zaszła potrzeba wzywania serwisu do jej oprogramowania, skoro na złożenie zamówienia na jakąś część potrzeba przedstawicielstwu dwa tygodnie i kolejne dwa – na dostarczenie i wymianę części. Praktycznie dla mnie ich serwis techniczny nie działa, skoro nawet z błahego powodu postój maszyny musi trwać około miesiąca. A to jest nie do zaakceptowania przy produkcji na zamówienia, które muszą być terminowo realizowane dla krajowych i zagranicznych klientów.

Podział zadań

Teraz Mark-Drew ma dwie optymalizerki. Tę włoską wykorzystuje się do cięcia na długość, natomiast Falcon 3000 przeznaczono do szybkiego wycinania wad w listwach, by z pociętych elementów wykonywać bezsęczne klejone listwy na klejonki drzwiowe czy meblowe.

– Jej obsługa jest bardzo przejrzysta, komunikaty na monitorze bardzo czytelne – wylicza rozmówca. – Zwracałem uwagę na czytelność instrukcji obsługi, żeby pracownicy nawet bez specjalistycznego wykształcenia mogli prawidłowo obsługiwać maszynę. Na nasze życzenie program segreguje pocięte elementy na cztery sortymenty – szerokie, wąskie, w pierwszej i drugiej klasie. Innych wymagań nie miałem, ale doradca Metal-Techniki zaproponował doposażenie obrabiarki w pewne dodatkowe funkcje związane z segregacją, żeby można je było ewentualnie zastosować w przyszłości, gdy pojawiają się nowe oczekiwania odbiorców naszych produktów drzewnych. Wybraliśmy optymalizerkę przelotową, bo zależało nam na szybkim wycinaniu wad, a nie na precyzji wymiarowej pociętych kawałków, gdyż w dalszym cyklu produkcji są one łączone na długość i dopiero listwy są docinane u klientów na wymiar. Pracę ułatwia segregowanie elementów na wybrane długości. Najmniejsza to 20 cm, gdyż krótszych nie opłaca się obrabiać na czopiarce.

Wydajność znacznie wyższa

Wzdłuż stołu segregującego z wybijakami są poprzecznie ustawione trzy podajniki, na które są wysuwane pocięte elementy według wybranej klasyfikacji, a na czwarty podajnik trafiają odrzucone kawałki drewna.

Po tej stronie maszyny trzy pracownice muszą się szybko uwijać, żeby zbierać do pojemników przenoszone elementy. Przy stole buforowym kolejne dwie osoby kreskują wady w listwach, żeby nadążyć z ich podsuwaniem na przenośnik taśmowy stołu podawczego optymalizerki, położony na wysokości 900 mm. Z niego listwy trafiają w niewielkich odstępach do piły, ale przed modułem cięcia przechodzą przez zespół skanowania desek.

Cięcie realizowane jest w module tnącym, przez piłę o średnicy 500 mm, obracającą się z prędkością około 3 600 obr./min, a poruszaną przez silnik o mocy 7,5 kW. Taśma podawcza napędzana jest silnikiem o mocy 1,5 kW, a moc dwóch silników rolek posuwowych wynosi po 1,5 kW.

Podrzut piły na przekładni planetarnej z serwomotorem realizowany jest silnikiem o mocy 2 kW, natomiast zaprojektowana jest zmienna wysokość podrzutu piły, zależna od grubości materiału, i różne są prędkości wysuwu piły, o czym decyduje operator poprzez sterowanie Mitsubishi.

– Proces cięcia jest rzeczywiście bardzo szybki i rytmiczny, więc zwykle maszyna czeka na kolejną listwę, a nie listwy na przesunięcie – potwierdza gospodarz. – Pracownicy sami przyznają, że mogłaby pracować jeszcze szybciej, więc pewnie po nabraniu nawyków, będzie z niej jeszcze więcej korzyści. Stopniowo zresztą tę prędkość zwiększamy, przez szybszy przesuw, natomiast musi być zachowany pewien odstęp pomiędzy kolejno podawanymi listwami, żeby system sczytywania zdążył przetworzyć informacje i przekazać je do piły. Praktycznie jedynym warunkiem rytmicznej pracy jest „czystość” listew, możliwie pozbawionych wiórów i większej kory.

Za prawidłowy przesuw materiału odpowiada docisk boczny, który reguluje się reduktorem zewnętrznym oraz dociski górne, regulowane na panelu. Dociski boczne stabilizują deskę w poziomie. Jeden wstępnie dosuwa deskę do przykładnicy, a drugi utrzymuje deskę podczas pracy maszyny.

Regulacja grubości materiału odbywa się w stacji skanera, pokrętłem umieszczonym na górnej ścianie, natomiast regulacja czułości czujnika fluorescencji w stacji skanera odbywa się przyciskami znajdującymi się na czujniku.

Pracująca w Boduszewie maszyna pozwala na obróbkę materiału wejściowego o minimalnej długości 500 mm, a maksymalnej – 5200 mm, ale standardem jest w tym tartaku obróbka tarcicy o długości 3 m, ze względu na parametry komory suszarniczej.

Obrabiarka jest podłączona do układu odciągu oraz instalacji sprężonego powietrza.

Do elementów sterowania należy pulpit sterowniczy, z którego operator dokonuje niezbędnych ustawień parametrów pracy optymalizerki. Na pulpicie, stole segregującym oraz na stole odbiorczym znajdują się przyciski awaryjnego zatrzymania pracy maszyny. Na pulpicie jest także wyłącznik główny maszyny.

Podawane listwy dociskane są do stołu przez zespół rolkowych docisków górnych, sterowany elektronicznie. Transport materiału w module tnącym jest realizowany przez wałki dolne, napędzane osobnymi serwomotorami przed piłą i za piłą. Konstrukcja transportu desek przewiduje bezproblemową pracę z materiałem wsadowym, nawet wygiętym na końcach o 20 mm w górę lub z wybrzuszeniem maksymalnie 40 mm, albo zakrzywionym o 30 mm, lub nawet bardziej zniekształconym. Wygodne jest, że w określonych granicach może on mieć odchylenia, niepowodujące problemów przy cięciu.

W maszynie jest zainstalowana pompa centralnego smarowania. Należy tylko okresowo sprawdzać stan oleju o dużej lepkości. Dawkowanie oleju jest ustalone przez producenta, ale pompa centralnego smarowania posiada możliwość zmiany dawki oleju.

Producent wydajność maksymalną optymalizerki przelotowej, pracującej w cyklu automatycznym, określił na 14 000 m.b. podczas 8 godzin pracy.

– W pierwszym okresie obrabiarka, która łącznie ze stołami ma długość około 15 m, pracuje na jedną zmianę, ale jej produkcja jest o 30-40 proc. większa niż z poprzednio eksploatowanej wycinarki – podkreśla Marek Krotecki.

Z wielopiły do optymalizerki

Przed optymalizerką pracuje wielopiła, więc tworzone na tym stanowisku pakiety listew są nieomal bezpośrednio przesuwane pod stół podawczy przelotowej optymalizerki. Czasem – jak podczas naszej wizyty w hali – oprócz dwóch osób zajmujących się kreskowaniem wad i podawaniem na taśmę przesuwającą kolejnych listew, trzecia osoba podaje listwy z pakietu osobom kreskującym.

– Przedstawiciele producenta zapowiedzieli przyjazd po trzech tygodniach eksploatacji, dla wysłuchania uwag czy wprowadzenia jakichś korekt – dodaje rozmówca. – Nieczęsto o tym pamiętają dostawcy innych maszyn. Nowa maszyna nie zmniejszyła liczby pracowników na tym stanowisku, ale znacząco większy jest przerób drewna. A przy tym maszyna jest bezpieczniejsza i ergonomiczniejsza. Wspomniane przenośniki elementów ze stołu segregującego ułatwiają pracę pracownikom odkładającym elementy bezpośrednio do skrzyń, przewożonych do sąsiedniej hali, gdzie znajduje się linia klejenia wzdłużnego z czopiarką. Cieszy mnie, że polski producent jest elastyczny, szybko reaguje na potrzeby i jest stosunkowo blisko położony. A do tego obrabiarka ma łącze internetowe, umożliwiające zdalną reakcję serwisantów producenta. Jest to dla nas optymalna maszyna, którą oczywiście można by wyposażyć w skaner, eliminujący potrzebę kreskowania wad i powodujący wyeliminowanie części obsługi. O takim rozwiązaniu dzisiaj nie myślimy, bo mamy dosyć stabilną produkcję. Zwykle tniemy listwy na dwie-trzy długości, a przekrojów listew jest też tylko kilka.

Montaż w planowanym terminie

Pół roku trwała kompletacja maszyny dla tartaku Mark-Drew, gdyż producent nie cierpi na brak zamówień, co najlepiej świadczy o powodzeniu jego obrabiarek.

– Dostatecznie wcześniej zdecydowaliśmy się na zakup, więc spokojnie w minionych miesiącach instalowaliśmy inne nowe maszyny i w zaplanowanym czasie ruszyła przelotowa optymalizerka – mówi właściciel. – Przed nią instalowaliśmy trak poziomy, centrum Poker oraz suszarnię ciśnieniową. Falcon był nam potrzebny do produkcji bezsęcznych listew z drewna iglastego, ale w międzyczasie stworzyliśmy park maszynowy do produkcji bukowych elementów meblowych – od jego przetarcia, przez suszenie i obróbkę na centrum tokarskim. Realizujemy zamówienia wymagających odbiorców z Holandii, Skandynawii i krajowych, więc warunkiem dobrej jakości i efektywności produkcji jest markowy park maszynowy. Wymagania rosną, więc praktycznie nie sprzedajemy już produktów z drewna mokrego. Standardowo mają wilgotność 8-12 proc.

Z perspektywy tego tartaku widać popyt na materiały klejone, choćby sosnowe, łączone z HDF, które też się wytwarza. Właściciel ocenia, że skala produkcji jest duża, jak na lokalny tartak, i choćby ze względu na zagospodarowanie całego terenu, nie bardzo można zwiększać przerób ilościowy drewna. – Natomiast dostrzegam potrzebę rozwijania choćby fotowoltaiki, żeby ograniczyć zakupy coraz droższej energii elektrycznej – dodaje. – Instalacja o mocy 1 MW pokrywałaby sporą część własnych potrzeb. Póki co, mamy niewielką instalację wytwarzającą prąd, która w niewielkim stopniu pokrywa nasze zużycie. Rozbudowa instalacji to kosztowne przedsięwzięcie, jednak na pewno energia elektryczna nie będzie tańsza, tylko droższa, więc pozyskiwana ze słońca może wpływać na utrzymanie kosztów produkcji w rozsądnych granicach.

~Janusz Bekas