W strefie lakierowania zainstalowane zostały dwa poprzeczne trawersy, na których pracują pionowe wsporniki zakończone głowicą. Na każdej z nich znajdują się cztery pistolety natryskowe podłączone do obiegu za pomocą węży z szybkozłączami.

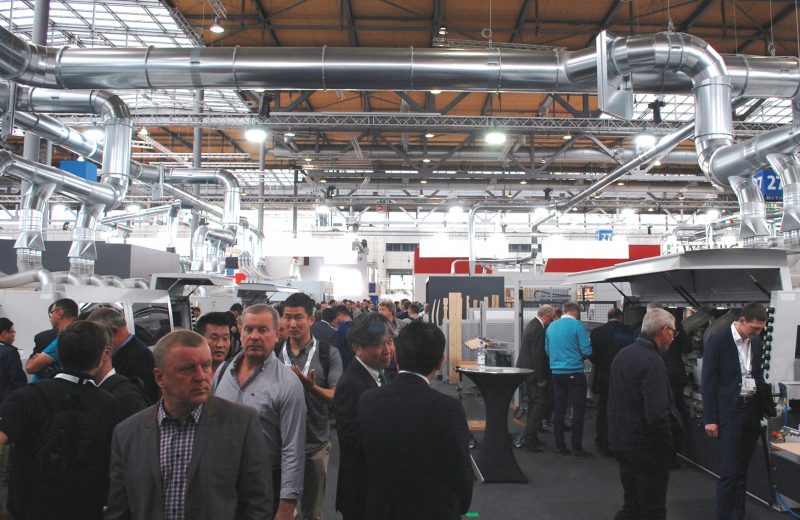

Poznańskie targi Drema to największa i najważniejsza w Polsce impreza wystawiennicza dla przemysłu drzewnego przyciągająca wiodących w tej branży europejskich dostawców maszyn i urządzeń. W grupie firm zajmujących się zagadnieniami związanymi z wykańczaniem powierzchni nie mogło więc zabraknąć w Poznaniu włoskiej Giardiny, której automaty lakiernicze plasują się w ścisłej czołówce. Są one doskonale znane na rynku polskim i spotkać je można w wielu zakładach produkcyjnych. W tym roku Giardina zaprezentowała jeden z nowszych projektów – automat natryskowy Dualtech 415. Jest on przeznaczony do lakierowania płaskich elementów płytowych oraz detali wypukłych, jak na przykład drzwiczki meblowe, a także listew profilowanych. Maszyna ta gwarantuje wysoką produktywność oraz prędkość pracy z jednoczesnym zachowaniem najwyższych standardów jakościowych. Jej cechą charakterystyczną jest także minimalne zapotrzebowanie na różnego rodzaju czynności serwisowe. Dualtech 415 jest jednym z najbardziej elastycznych i przyjaznych dla użytkownika automatów lakierniczych, przystosowanym do pracy w linii lub jako urządzenie niezależne. Łatwa i prosta obsługa oraz zastosowanie najnowszych rozwiązań technicznych gwarantują najwyższą jakość lakierowania.

Bezkontaktowy system odzysku lakieru i czyszczenia pasa

Automat występuje w dwóch wersjach różniących się zastosowanym systemem transportu. Dualtech 415 SB posiada bezkońcowy, wykonany z tworzywa sztucznego i samonośny transporter o szerokości 2000 mm z opatentowanym przez Giardinę systemem odzysku i czyszczenia. Natomiast model oznaczony dodatkowym symbolem literowym SBC wyposażono w transporter papierowy o szerokości 1800 mm. Obydwa systemy napędzane są za pomocą motoreduktora, a prędkość pracy transportera jest płynnie regulowana w zakresie od 2 do 10 m/min. Bez względu na rodzaj systemu transportowego urządzenie przystosowane jest do wykańczania elementów o maksymalnej szerokości wynoszącej 1300 mm.

Syntetyczny materiał, z którego wykonano transporter, posiada właściwości antystatyczne oraz zapobiegające przyklejaniu się do niego lakierowanych elementów. Wspomniany wyżej opatentowany system odzyskiwania lakieru i czyszczenia pasa pracuje bez zastosowania podzespołów zgarniających mających bezpośredni kontakt z transporterem. Dzięki temu wyeliminowano możliwość uszkodzenia jego powierzchni. Charakteryzuje się on także niewielkim zużyciem rozcieńczalników i niskim stopniem ich odparowywania. Cały odzyskany lakier może być powtórnie wprowadzony do obiegu lakierniczego. Z kolei transporter papierowy to rozwiązanie, które pozwoliło na wyeliminowanie uciążliwego czyszczenia transportera w momencie zmiany materiału lakierniczego. Decydując się na taki system transportu, można więc pozwolić sobie, bez kosztownych strat czasu, na częste przestawianie profilu produkcji. Papierowa taśma przesuwa się po podciśnieniowym stole prowadzącym. Jego przedłużeniem są krótkie odcinki nienapędzanych przenośników rolkowych. Pod wystającymi częściami stołu umieszczone są wózki z rolkami podawczą i odbiorczą taśmy. Transporter dostarczany jest w formie zwoju o długości 1500 lub 3000 m i maksymalnej średnicy 550 mm. Jego wymiana polega na wysunięciu, spod wystających poza kabinę końców stołu, pustego wózka podawczego i odbiorczego ze zużytą taśmą i założeniu nowej rolki. Napędzana jest tylko rolka zwijająca, a wózki „na wejściu” i „na wyjściu” wyposażone są w mechanizmy napinające, które zapobiegają zerwaniu nasiąkniętej lakierem taśmy.

Cztery niezależne obiegi lakiernicze

System transportowy pracuje w zamkniętej i oświetlonej kabinie. Jej ściany wewnętrzne pokryte są polipropylenem, co bardzo ułatwia i przyspiesza proces czyszczenia. Pozwala także na zminimalizowanie zużycia stosowanego w takich przypadkach płynu. Dostęp do jej wnętrza zapewniają duże, przeszklone i unoszone drzwi. Dzięki nim możliwe jest dokonywanie czynności serwisowych pistoletów, regulacje i obserwacja przebiegu całego procesu. Przeznaczone do lakierowania elementy układane są na wspomnianym wyżej krótkim transporterze rolkowym stanowiącym naturalne przedłużenie przenośnika pasowego. Podobnie wygląda sytuacja w strefie odbiorczej. Podzespoły „wjeżdżają” do kabiny poprzez wąskie szczeliny zamykane w chwili rozpoczęcia procesu wykańczania specjalnymi kurtynami powietrznymi. Jest to bardzo istotne ze względu na prawidłową cyrkulację powietrza w całej przestrzeni kabiny. Przekłada się to oczywiście na jakość lakierowania oraz zużycie materiału wykończeniowego. „Na wejściu” do kabiny zamontowana jest listwa z czujnikami odczytującymi wymiary lakierowanych podzespołów i inicjującymi włączenie i wyłączenie natrysku. Optymalizuje to zużycie materiału lakierniczego.

W strefie lakierowania zainstalowane zostały dwa poprzeczne trawersy, na których pracują pionowe wsporniki zakończone głowicą. Na każdej z nich znajdują się cztery pistolety natryskowe podłączone do obiegu za pomocą węży z szybkozłączami. Automat może posiadać więc cztery niezależne obiegi lakiernicze. Wszystkie układy posiadają przewody powrotne umożliwiające bardzo szybkie mycie całej instalacji oraz odzysk materiału lakierniczego. Wsporniki i głowice z pistoletami stanowią ruchomą część układu natryskowego. Wykonują one ruch posuwisto-zwrotny zorientowany poprzecznie do pasa transportera. Napęd stanowią silniki bezszczotkowe, a prędkość przesuwu ramion posiada system płynnej regulacji w zakresie od 0 do 200 m/min. Odległość pomiędzy osiami głowic z pistoletami wynosi 1880 mm. Głowica wyposażona została także w system szybkiej wymiany pistoletów „DualFast” pozwalający na bezproblemową zmianę kolorów wykończenia. Pozwala on także na instalowanie pistoletów tylko z jednego obiegu lakierniczego, podczas gdy pistolety z pozostałych obiegów mogą być myte w specjalnym urządzeniu poza maszyną. W pakiecie wyposażenia opcjonalnego producent przewidział zdalnie sterowany system zmiany stosowanego materiału wykończeniowego. Odbywać się to może na przykład z zastosowaniem kodów paskowych, którymi oznaczone są poszczególne elementy albo poprzez ręczną selekcję w programie sterującym.

Automatyczna kontrola ciśnienia i przepływu powietrza

Dla prawidłowego przebiegu procesu lakierowania konieczne jest właściwe zbilansowanie powietrza dostarczanego i odprowadzanego z kabiny. Aby osiągnąć jego prawidłową cyrkulację i umożliwić skuteczne odprowadzanie nadmiaru materiału lakierniczego, należy wytworzyć w jej wnętrzu niewielkie nadciśnienie. Pozwoli to uniknąć skraplania się lakieru na elementach wyposażenia wewnętrznego i powstawania zacieków na wykańczanych powierzchniach. Powietrze dostarczane do kabiny musi zostać oczyszczone z pyłu. Dlatego przechodzi ono przez filtr. W podwójne, suche, filtry zaopatrzony jest również kanał odprowadzający ze strefy lakierowania mieszaninę powietrza i materiału lakierniczego. Dodatkowym zabezpieczeniem, które zapobiega wydostawaniu się oversprayu przez otwory wejściowy i wyjściowy kabiny, są wspomniane wyżej kurtyny powietrzne. Cały proces przepływu powietrza i kontroli jego ciśnienia w kabinie przebiega w trybie automatycznym, co jest gwarancją uzyskania jednolitego i powtarzalnego rezultatu. Szerokość strefy lakierowania jest oczywiście większa niż 1300 mm. Żeby móc pokryć lakierem wzdłużne wąskie płaszczyzny elementów, konieczne jest, aby głowica z pistoletami „wyjechała” poza transporter. Strefy te zabudowane są specjalnymi korytami wyścielonymi papierowymi filtrami harmonijkowymi. Całość podłączona jest do instalacji odciągowej. Maszyna sterowana jest za pomocą ekranu dotykowego. Zoptymalizowany interfejs użytkownika pozwala w szybki i łatwy sposób osiągnąć doskonały wynik. System sterowania umożliwia zdalny dostęp, poprzez połączenia VPN (Virtual Private Network), dzięki czemu wszelkie czynności serwisowe lub uaktualnienia programu mogą być prowadzone przez Giardinę bez zatrzymywania produkcji.