Przechowywanie danych w jednym miejscu zdecydowanie polepsza gospodarkę narzędziową w firmie.

Na gospodarkę narzędziową składa się przede wszystkim zaopatrzenie stanowiska pracy w odpowiednie narzędzia, pozwalające w skuteczny sposób na realizację zadań produkcyjnych. Narzędziowcy są odpowiedzialni również za utrzymanie narzędzi w odpowiednim stanie, czyli należy do nich także zorganizowanie takiej ich dystrybucji, aby gospodarka narzędziowa w firmie pochłaniała jak najmniej czasu i pieniędzy. Do narzędziowca należy również planowanie zapotrzebowania na narzędzia, czyli dbanie o ich stany minimalne w przedsiębiorstwie.

– Gdyby spojrzeć na diagram przedstawiający przepływy rzeczowe i informacyjne w przedsiębiorstwie dotyczące narzędzi, to wszystko zaczyna się w dziale technologicznym – mówił Arkadiusz Ryszka, doradca ITA TOOLS, który podczas seminarium targowego na Dremie omawiał temat internetowych systemów wspomagających gospodarkę narzędziową. – To technolog przypisuje odpowiednie narzędzia dla poszczególnych stanowisk pracy, aby można było zrealizować zadany projekt. Dział narzędziowni, który współpracuje z działem produkcji i z działem zaopatrzenia, zbiera z produkcji narzędzia, sprawdza, czy nadają się one do użytku, odsyła je do serwisu do regeneracji, jeśli są zużyte, a jeżeli są w dobrym stanie, to trafiają na półkę w narzędziowni. Jeżeli narzędzia nie nadają się już do ponownego użycia, nawet po serwisie, dział zaopatrzenia kupuje nowe narzędzia. W efekcie w firmie są narzędzia zdatne do dalszej eksploatacji, zdatne do regeneracji i zniszczone – do złomowania.

Problemy związane z gospodarką narzędziową

Głównym problemem narzędziowców jest przede wszystkim trudność w zlokalizowaniu narzędzi. Nierzadko w firmach produkcyjnych wolumen narzędzi sięga setek, a niekiedy tysięcy sztuk, więc bardzo trudno jest nad nimi zapanować, jeżeli nie ma się odpowiedniego systemu ewidencji. Drugim kłopotem jest brak dostępu do danych w czasie rzeczywistym.

– A to dlatego, że w przedsiębiorstwach ciągle króluje ewidencja papierowa – dowodził Arkadiusz Ryszka. – W tym systemie nie jest się w stanie w czasie rzeczywistym dotrzeć do danych o miejscu eksploatacji czy odłożenia narzędzia. Zapiski w różnych zeszytach czy segregatorach są zwykle nieaktualne i bardzo trudno jest przeprowadzić analizę posiadania i stanu technicznego na podstawie takich danych. Z tym wiąże się przetrzymywanie narzędzi na stanowiskach obróbczych. Zwykle do wykonania zadania operator pobiera z narzędziowni kilka narzędzi, które wykorzystuje podczas zmiany. Ale nie zdaje ich po jej zakończeniu, gdy prace będzie kontynuował następnego dnia. Nazajutrz drugi operator pobiera na inną maszynę to samo narzędzie i też go nie oddaje. Narzędziowiec widząc, że na stanie nie ma tych narzędzi i brakuje mu ewidencji, gdzie się znajdują, zamawia kolejne. Później te narzędzia do niego wracają i występuje ich nadwyżka, co powoduje wzrost kosztów przedsiębiorstwa.

Papierowa ewidencja wymaga czasu, bo wszystko trzeba przepisywać ręcznie i bardzo łatwo można się przy wypisywaniu różnych paszportów narzędziowych pomylić. Jeszcze powszechniejsze jest zapominanie o niezbędnych przeglądach i kalibracjach narzędzi. Nie mając systemu, który o tym przypomina, bardzo łatwo to przeoczyć i później mogą wyniknąć z tego problemy.

– Ponadto jeżeli nie prowadzi się szczegółowej analizy, gdzie dane narzędzie się znajduje, na jakich maszynach pracowało, jakie były przebiegi danego narzędzia, bardzo trudno powiedzieć, czy dane narzędzie jest dobre czy złe, ponieważ nie ma się wiarygodnych danych – dodawał doradca techniczny Ita Tools. – Tymczasem prowadząc systematyczną ewidencję w systemie komputerowym, można jednym przyciskiem wygenerować raport, który mówi o tym, gdzie narzędzie pracowało, na jakich maszynach, przy jakim projektach, ile razy było w serwisie, jakie miało przebiegi. Na podstawie takich danych można o tym narzędziu coś obiektywnie powiedzieć.

Na pewno wadą jest zdecentralizowany sposób ewidencji. Przechowywanie danych w jednym miejscu zdecydowanie polepsza gospodarkę narzędziową w firmie. Pozwala choćby na przyporządkowanie danych przypisanych do narzędzia, czyli różnego rodzaju rysunków technicznych z wykazem narzędzi do realizacji danego projektu. Bez takiego systemu bardzo trudno jest wrócić do realizacji projektu po kilku latach, więc zwykle wiąże się to z zakupem nowych narzędzi, choć być może takowe, wcześniej eksploatowane, zalegają na półce w narzędziowni, ale nie pamięta się o tym.

Znakowanie narzędzi

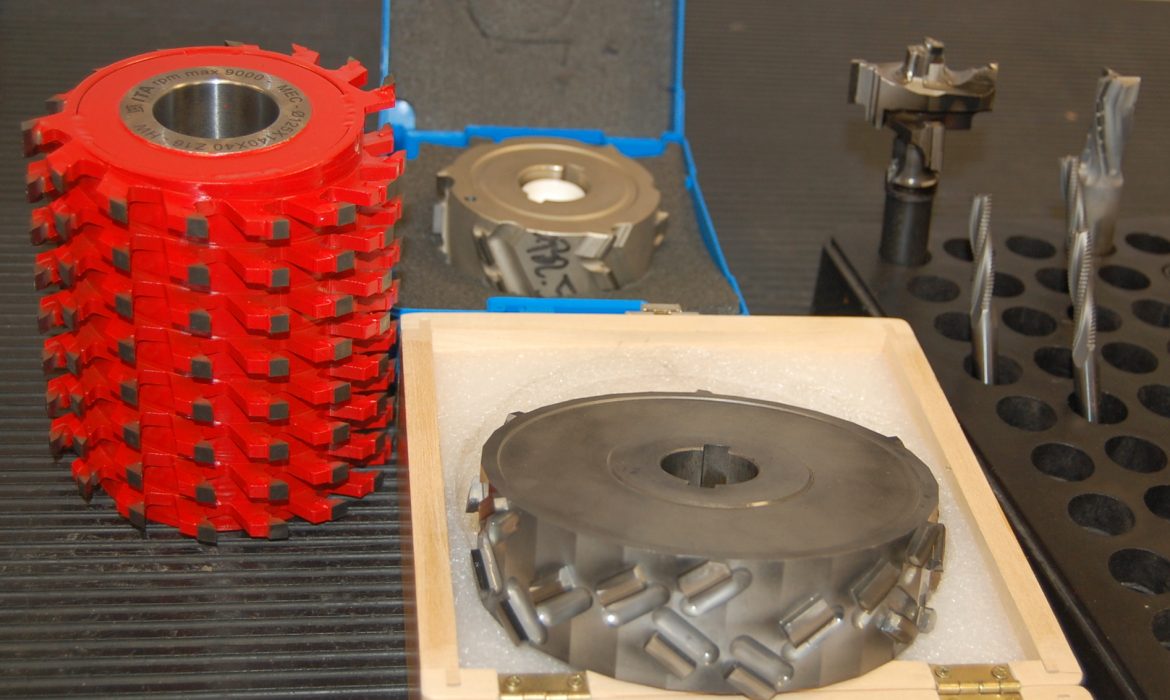

Oczywiście, żeby w pełni zarządzać narzędziami, każde z nich powinno być indywidualnie oznaczone. Każda piła wygląda na pozór tak samo, więc bardzo trudno jest się połapać, o którym narzędziu zbieramy dane. Jeżeli narzędzie nie jest sygnowane numerem seryjnym, to jest tylko kwestią czasu, kiedy dojdzie do pomyłki.

– Są trzy metody znakowania narzędzi – wyliczał Arkadiusz Ryszka. – Najbardziej popularnym systemem na świecie są kody kreskowe drukowane na etykietach. Decydują o tym niskie koszty wdrożenia, eksploatacji i niski koszt czytnika, ponieważ kody mają wysoki kontrast, zatem bardzo łatwo je sczytywać. Jednak w tym systemie nie da się znakować etykietami narzędzi skrawających, z tego względu, że później są one czyszczone różnymi rozpuszczalnikami, zatem etykieta od razu z narzędzia zejdzie. Jeśli chodzi o frezy, nie ma możliwości naklejenia etykiety na frez, zatem można okleić tylko pudełko, ale z praktyki wiadomo, że te pudełka czasem są w ostrzarniach wymieniane, i cały proces zbierania informacji o danym narzędziu łatwo można zaprzepaścić. Mówiąc krótko – etykietowanie jest podatne na szybkie zniszczenie.

Znacząco skuteczniejszy jest kod drukowany laserowo bezpośrednio na narzędziu. Znakowarkami laserowymi można znakować nawet małe narzędzia, a wszystkie symbole są bardziej odporne na zniszczenie, w porównaniu ze standardowymi etykietami. Kody laserowe są odporne nawet na piaskowanie. Jednak wadą rozwiązania jest stosunkowo wysoki koszt znakowarki laserowej. Koszt wdrożenia takiego systemu pochłania więc dużo pieniędzy. W mniejszych firmach efektywniejsze jest zlecenie usługi laserowego znakowania narzędzi.

Najbardziej rozwiniętą formą jest system RFID, czyli coś w rodzaju zabezpieczania odzieży w sklepach przed kradzieżą. Jest to rozwiązanie odporne na zniszczenie i pozwala sczytywać nawet kilkadziesiąt tagów naraz, ale zupełnie nie nadaje się do małych narzędzi i nie zapewnia 100-proc. poprawności odczytu.

Komputerowe wsparcie

Komputerowe systemy są w stanie pomóc narzędziowcom. Należy jednak wprowadzić w firmie komputerowy system ewidencji stanów magazynowych narzędzi oraz stopnia ich zużycia i obrotu nimi.

– Taki system powinien mieć możliwość ewidencjonowania narzędzi, czyli dołączania do nich zdjęć, różnych informacji, powinien ukazywać, ile narzędzi się posiada i jaka jest ich wartość – mówił Arkadiusz Ryszka. – Za pomocą programu powinno się też ewidencjonować stopień zużycia, odnotowując, ile razy narzędzie było ostrzone, a także jak pracowało, na jakich maszynach, przy jakich projektach. To narzędzie powinno również w jak najlepszy sposób odzwierciedlać strukturę przedsiębiorstwa, które powinno być podzielone na działy i magazyny, a w programie powinno się mieć możliwość odnotowywania nazw maszyn i pracowników, którzy są odpowiedzialni za maszyny i za narzędzia. Jednak najistotniejsza jest kompatybilność z czytnikami zewnętrznymi. Narzędzia oznakowane już kodami kreskowymi czy wygrawerowanymi znakami, powinno się sczytywać za pomocą czytnika, jak w kasie sklepowej. I w ten sam sposób rejestrować wydawanie narzędzia, odszukiwać je w zbiorach, czyli w magazynie.

W tym systemie proste i szybkie jest tworzenie dokumentów elektronicznych i raportowanie – jak wydajne są narzędzia, ile narzędzi złomuje się w określonym czasie, ile się ich kupuje i za jaką kwotę.

– Oczywiście sam zakup i wdrożenie systemu nie sprawią, że przedsiębiorstwo nagle będzie wiedziało, jakie narzędzia ma i czy są one dobre czy złe – zwraca uwagę doradca Ita Tools. – Zasady dobrego wdrożenia systemu IT w przedsiębiorstwie wymagają przede wszystkim określenia celu jego wdrożenia. Stąd zalecamy najpierw powołanie zespołu wdrożeniowego, który wie, czym jest dany system i potrafi być łącznikiem między pracownikami – użytkownikami, którzy pracują w tym systemie, a dostawcą. Kolejnym krokiem powinien być wybór odpowiedniego programu, możliwie najprostszego, ale najbardziej skutecznego, najpierw we wdrożeniu, a potem w użytkowaniu. W pierwszym etapie istotna jest także komunikacja pomiędzy użytkownikami a zespołem wdrożeniowym i dostawcą oprogramowania. Wszelkie wady oprogramowania powinny być natychmiast zgłaszane do producenta. I kolejna sprawa – podział wdrożenia na etapy. Nie da się nagle zrewolucjonizować przedsiębiorstwa, wprowadzając system obejmujący wszystkie maszyny czy linie produkcyjne. Najlepiej zacząć od tej, która jest najmniej oblegana i na tej podstawie wysuwać wnioski, przenosić na kolejne i stopniowo rozszerzać działalność systemu na resztę przedsiębiorstwa.

Katalogi nie są tak aktualne

Następną korzyścią po wdrożeniu komputerowego systemu wspomagającego gospodarkę narzędziową jest możliwość korzystania z systemu B2B jako innowacyjnego kanału zamówień. To ogólne określenie dotyczy wszystkich kontaktów pomiędzy przedsiębiorstwami działającymi w gospodarce narzędziowej, realizowanych z wykorzystaniem Internetu. Składa się na to przygotowywanie ofert, zamówień, potwierdzanie zamówień, płatności, czyli wszystko to, co związane jest z zamawianiem narzędzi. Taki system działa 24 godziny na dobę, przez 7 dni w tygodniu. Narzędzia jest się w stanie zamówić o każdej porze, a dodatkowo istnieje dostęp do aktualnego portalu internetowego z narzędziami, który aktualizowany jest codziennie, w odróżnieniu od drukowanego katalogu. Mając system, można od razu sprawdzić, czy produkt jest dostępny i jaka jest jego cena.

Inne zalety to odwrotne potwierdzenie złożenia zamówienia wraz z listem przewozowym oraz natychmiastowy dostęp do faktur i rozliczeń.

– Dokonując zamówienia narzędzi przez system B2B, narzędziowiec jest na bieżąco poinformowany, ile narzędzi kupiono w danym czasie, i może wysnuć z tego jakieś wnioski – stwierdza Arkadiusz Ryszka. – Bez takiego systemu musi przeglądnąć dziesiątki faktur, spisać te narzędzia. Współczesne technologie znacznie poszerzają gamę stosowanych narzędzi, więc wprowadzenie internetowego systemu wspomagającego gospodarkę narzędziową nie jest zbędną innowacją, ale ułatwia tę gospodarkę i obniża wydatki na narzędzia.

~Jerzy Piątkowski