Kilka ciekawych rozwiązań do produkcji tak zwanych płyt lekkich składających się z drewnopochodnych warstw zewnętrznych i umieszczonej między nimi ramy drewnianej lub ramiaków oraz wypełnienia typu plaster miodu znaleźć można w ofercie firmy Bürkle.

Faktem jest, że do produkowanych przez firmę Bürkle pras oraz rozwiązań technologicznych związanych z wykańczaniem powierzchni nikogo nie trzeba przekonywać. Są one doskonale znane nie tylko w Niemczech, ale również w wielu krajach na całym świecie. Należy wspomnieć, że firma posiada wiele oddziałów w Europie, Ameryce i Azji, gdzie eksportowane jest ponad 80 proc. produkcji. W ofercie handlowej tego producenta znaleźć też można między innymi kilka ciekawych rozwiązań do produkcji tak zwanych płyt lekkich składających się z drewnopochodnych warstw zewnętrznych i umieszczonej między nimi ramy drewnianej lub ramiaków oraz wypełnienia typu plaster miodu. Są to cztery linie różniące się zastosowanymi w praktyce rozwiązaniami technicznymi, a co za tym idzie – stopniem automatyzacji procesu i wydajnością.

Z wydajnością do 1 000 m2 na zmianę

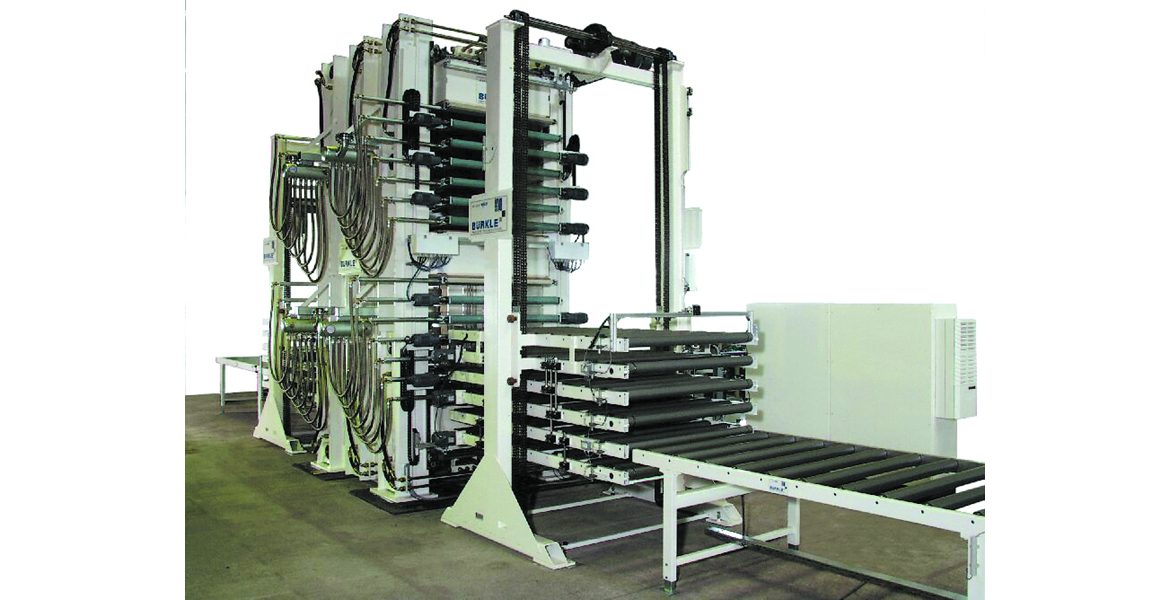

Pierwsza z nich to wersja podstawowa stanowiąca propozycję typu entry level. Jest ona przeznaczona dla małych i średniej wielkości firm produkcyjnych. Zbudowana jest w oparciu o prasę wałową i walcową nakładarkę kleju typu PUR, połączone napędzanymi przenośnikami rolkowymi i taśmowymi. Standardowa szerokość robocza tego urządzenia może wynosić 1300 lub 1600 mm. Natomiast maksymalna prędkość posuwu uzależniona jest od wymiarów produkowanych płyt oraz od sposobu podawania ich elementów składowych, i może wynosić do 25 m/min. Jeśli chodzi o sposób podawania elementów wchodzących w skład płyty, to może się on odbywać ręcznie lub też w trybie półautomatycznym. Płyty drewnopochodne stanowiące okładziny zewnętrzne formatowane są wcześniej, na innym stanowisku. Podobnie wygląda sytuacja z drewnianą ramą oraz papierowym wypełnieniem. One również prefabrykowane są poza linią. W przypadku tej metody produkcji, wykorzystującej prefabrykowane ramy, wytwarzane są płyty lekkie, których cztery wąskie płaszczyzny są w pełni drewniane. Zaletą takiego rozwiązania jest to, że można je poddawać obróbce, jak na przykład formatowaniu, profilowaniu czy okleinowaniu. Do takich krawędzi można również przymocować większość spotykanych w praktyce okuć drzwiowych.

Kolejną propozycję stanowi linia do produkcji płyt z ramą drewnianą, z tym że jest to rozwiązanie automatyczne pozwalające na produkcję trzy- lub pięciowarstwowych płyt z wydajnością do 1 000 m2 na zmianę. Linia skonfigurowana jest na planie litery „U”. Strefa początkowa składa się z dwóch równoległych przenośników. Jeden z nich, stanowiący część głównego systemu posuwowego, to oczywiście napędzany transporter taśmowy. Drugi to również napędzany przenośnik rolkowy, służący do dostarczania dolnej i górnej warstwy zewnętrznej płyty na odpowiednie stanowiska robocze. Elementy te są formatowane poza linią, na innym stanowisku, a następnie w formie pakietu umieszczane w strefie pracy podciśnieniowego podajnika portalowego. W ciągu tym zainstalowano także walcową nakładarkę kleju. Odpowiednich wymiarów drewniane ramy również przygotowywane są na innym wydziale. Z kolei wypełnienia typu plaster miodu wycinane są na bieżąco ze wstęgi, na specjalnej stacji umiejscowionej tuż przy stanowisku operatorów. Linia obsługiwana jest przez trzech pracowników, a do ich zadań należy ułożenie na transporterze pasowym poszczególnych elementów składowych płyt. Dwóch z nich obsługuje stanowisko, gdzie na transporterze taśmowym układane są ramy, wkładane do nich papierowe wypełnienia i nakrywane płytą zewnętrzną. Następnie tak przygotowany pakiet lub też pakiety przesuwają się do urządzenia, które obraca je płytą zewnętrzną do dołu. Na następnym stanowisku trzeci pracownik układa na obróconych pakietach drugą płytę zewnętrzną. Została ona dostarczona przez wspomniany wyżej równoległy transporter rolkowy. Za tym stanowiskiem znajduje się poprzeczny transporter pasowy wprowadzający złożone płyty na drugie ramię linii produkcyjnej, gdzie zainstalowano jednopółkową prasę ODW. Wymiary półki mogą wynosić na przykład 2600 x 6000 mm. Po sklejeniu gotowe płyty przekazywane są na wahadłowy transporter odbiorczy, który kieruje je do stanowiska, gdzie układane są całe ich stosy. Wspomniany transporter wahadłowy unosi się automatycznie wraz ze wzrostem wysokości stosu. Stos formowany jest już na trzecim ramieniu linii. W praktyce jest to przenośnik rolkowy, który stanowi również bufor mieszczący kilka pakietów gotowych płyt.

Bezkońcowa, łączona na mikrowczepy wstęga ramiakowa

Dwa następne rozwiązania przeznaczone są do wytwarzania płyt lekkich, w których jako jedna z warstw środkowych nie jest stosowana drewniana rama, ale wzdłużnie zorientowane ramiaki. Są to oczywiście linie o dużej wydajności, gdzie większość operacji wykonywana jest w trybie automatycznym. Zaletą tego rodzaju produkcji jest to, że można stosować znormalizowane wymiarowo ramiaki oraz warstwy zewnętrzne. Po sprasowaniu płyty rozcina się ją wzdłuż ramiaków wewnętrznych, a wąskie płaszczyzny okleinuje grubym obrzeżem. Do produkcji tego rodzaju płyt nie ma więc potrzeby przygotowywania ramiaków w różnym asortymencie wymiarowym. Wszystkie elementy wchodzące w skład płyty mogą mieć długość do 6000 mm, a zatem produkty końcowe mogą być stosowane jako półprodukty w procesach wyposażania wnętrz i produkcji mebli. Do ramiaków przymocować można także większość rodzajów okuć drzwiowych. W praktyce długość i szerokość przyklejanych płyt zewnętrznych to wielokrotność wymiarów pojedynczego wyrobu końcowego. Dotyczy to także długości stosowanych w procesie produkcyjnym ramiaków. Sklejony w ten sposób pakiet jest następnie rozcinany na płyty o właściwych wymiarach, a pełna wielokrotność wymiarów sprawia, że w procesie tym nie powstają żadne odpady. Warto także wspomnieć, że produkcja płyt w pełni obramowanych wymaga większego stopnia organizacji logistycznej, ponieważ bazuje ona na prefabrykowanych różnowymiarowych ramach i warstwach zewnętrznych.

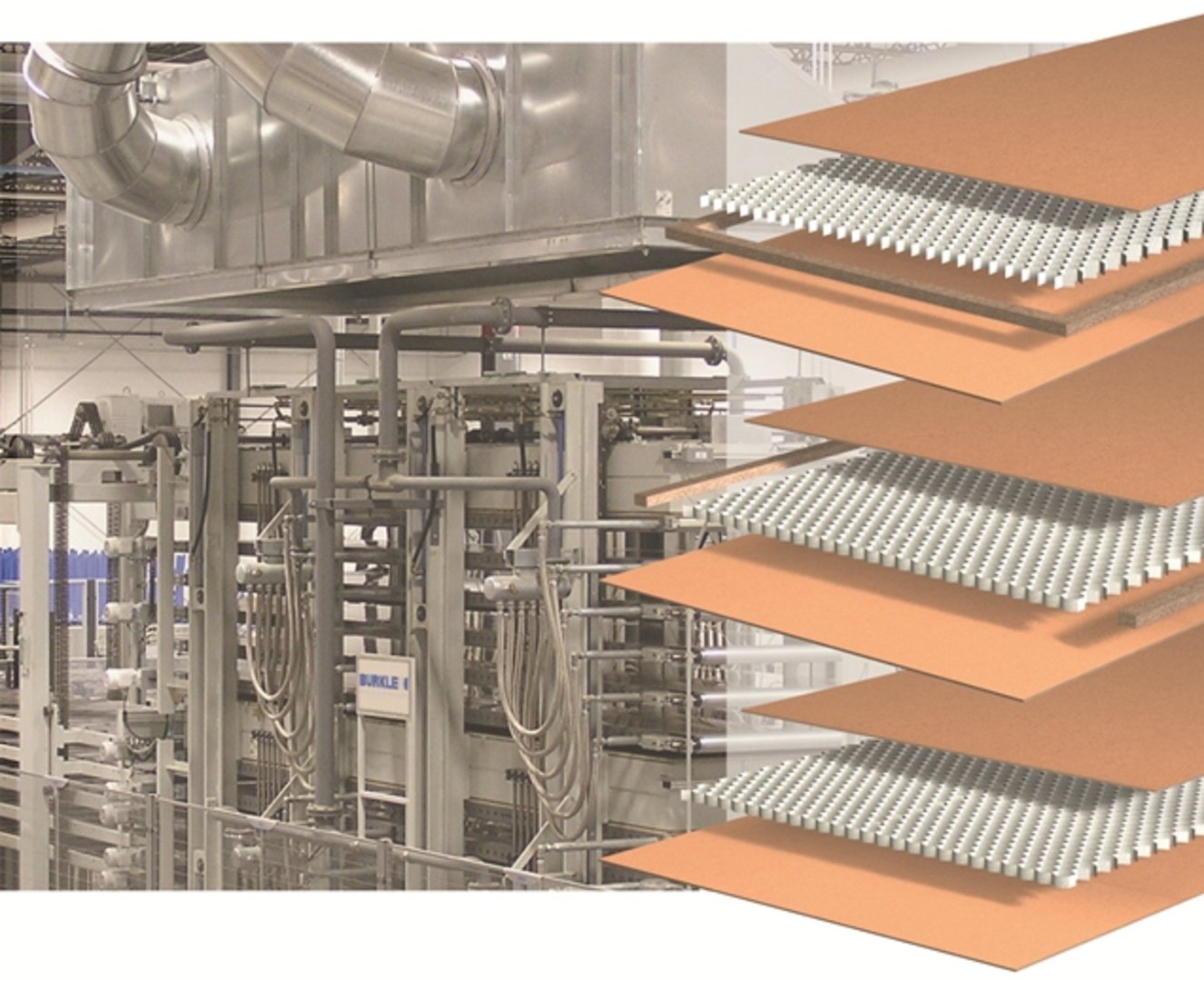

Wracając do konkretnych linii produkcyjnych, należy zauważyć, że różnią się one wydajnością. Jak nietrudno się domyślić, wąskim gardłem, decydującym o tym parametrze, jest w tym układzie prasa. Dlatego właśnie w każdej z nich zastosowano różne ich modele. Pierwsza z nich umożliwia wyprodukowanie około 6 000 m2 płyt o maksymalnych wymiarach na zmianę. Podobnie jak jej mniej wydajna wersja, skonfigurowana została na planie litery „U”. Jedno z jej ramion, stanowiące de facto zasadniczą część ciągu technologicznego, jest dłuższe. Przy nim zainstalowano także boczne stacje do przygotowywania i podawania ramiaków oraz wypełnień papierowych. Linia zaczyna się od automatycznego stanowiska podawczego płyt zewnętrznych z walcową nakładarką kleju. Następnie elementy te przenoszone są za pomocą transportera taśmowego do stref, gdzie najpierw układane są ramiaki wewnętrzne, a w drugiej kolejności wypełnienie typu plaster miodu. Ramiaki układane są automatycznie z wykorzystaniem podciśnieniowego przenośnika portalowego. Obsługujący to stanowisko pracownik musi jedynie dbać o to, aby na transporterze buforowym zawsze znajdowała się wystarczająca ich ilość. Z kolei wycinane automatycznie wypełnienia papierowe układane są już ręcznie przez dwóch pracowników. Niekompletny pakiet przesuwa się do automatycznego stanowiska podawczego górnej warstwy zewnętrznej, która również pokryta jest klejem. Kolejną fazą procesu jest prasowanie, a odbywa się ono w prasie OPTIMA. Przykładowo może to być dwukomorowe urządzenie z pięcioma półkami o wymiarach 2800 x 1400 mm w każdej z komór. Załadunek i rozładunek prasy realizowany jest przez specjalne urządzenia i nie wymaga ingerencji człowieka. Opuszczające prasę płyty są chłodzone do temperatury umożliwiającej ich układanie w stosy. Odbywa się to w specjalnej konstrukcji rotacyjnym urządzeniu wiatrakowym, które zainstalowane jest już na drugim, poprzecznym ramieniu linii. Proces sztaplowania również przebiega automatycznie, a na stanowisku tym również zastosowano podciśnieniowy przenośnik portalowy. Największa linia umożliwia wyprodukowanie około

13 800 m2 płyt o maksymalnych wymiarach na zmianę. Jest to bardzo zaawansowane technicznie rozwiązanie. W strefie początkowej zainstalowano trzy, równolegle zorientowane nitki wytwarzające lub podające prawie wszystkie elementy składowe płyt. Pierwsza z nich to linia do produkcji bezkońcowej, łączonej na mikrowczepy, wstęgi ramiakowej, która następnie jest cięta na odcinki o określonej długości. Kolejna odpowiada za podanie i naniesienie kleju na dolną warstwę zewnętrzną. Natomiast trzecia – za wycięcie i podanie wypełnienia papierowego. W efekcie na transporter pasowy, na końcu którego znajduje się prasa, „wjeżdża” jeszcze niekompletny pakiet. Dopiero po przejściu przez stanowisko automatycznego nałożenia górnej, pokrytej klejem warstwy zewnętrznej, może on być skierowany do prasy. W tym konkretnym przypadku może to przebiegać podobnie jak w wyżej skonfigurowanych urządzeniach, lecz z półkami o wymiarach 6400 x 1400 mm. Chłodzenie gotowych wyrobów oraz ich układanie w stosy odbywa się dokładnie tak samo jak w linii zaprezentowanej wyżej.

~Tomasz Bogacki