Rozwiązanie na czas szukania oszczędności i poprawiania rentowności, co może udać się przez automatyzację

nawet prostych procesów, które eliminują pracę ręczną, coraz droższą i mniej dostępną.

W ramach realizowanego projektu „Wdrożenie przez NOTTO własnej, innowacyjnej technologii produkcji mebli z drewna litego”, dofinansowanego z Funduszy Europejskich, powstała na skraju wiejskiej miejscowości Ryczywół (woj. wielkopolskie) okazała powierzchnia produkcyjna z czterema halami i obiektem biurowym, o łącznej powierzchni 10 000 m2.

– Celem zrealizowanego projektu, o wartości ponad 10 mln zł, jest wdrożenie innowacji procesowej w postaci własnej technologii, ze sposobem wytwarzania lakierowanych mebli z drewna litego ze strukturyzacją, ujętej w zgłoszeniu patentowym – wyjaśnia Krzysztof Dukat, dyrektor zarządzający firmą Notto. – Projekt ma na celu również wzbogacenie portfolio o nową grupę wyrobów, będącą jednocześnie innowacją produktową. Realizacja projektu obejmuje rozbudowę zakładu produkcyjnego oraz zakup wyposażenia technicznego, które umożliwia efektywne prowadzenie prac produkcyjnych w celu wykonywania mebli premium z drewna litego, ze strukturyzacją oraz lakierowaniem. Rozpoczęliśmy ten projekt w październiku przed 4 laty, stwarzając w porozumieniu z różnymi ośrodkami naukowymi interesującą koncepcję,

która uzyskała dofinansowanie unijne na poziomie 3,6 mln zł.

Zmniejszyć uciążliwość pracy

Założeniem inwestycji było maksymalne zmniejszenie pracochłonności, a zatem zautomatyzowanie procesów jednostkowej produkcji mebli. Notto produkując zarówno twarde meble dębowe korpusowe, jak i tapicerowane w kilku modelach, wykonuje je głównie na zamówienie zachodnich nabywców w jednostkowych ilościach.

– W niewielkim stopniu są to wyroby powtarzalne, bo u nas każdy stół ma zwykle inny blat, różniący się choćby rozmiarami, kształtem krawędzi, ma inne wiercenia – mówi Tomasz Świderski, kierownik produkcji w Notto.

– W tego typu produkcji nie da się wyeliminować pracy ręcznej, ale na pewno można ją ograniczyć i zmniejszyć jej uciążliwość dla pracownika – dodaje Krzysztof Dukat. – Nie da się uniknąć wykorzystania wiedzy i umiejętności pracowników na etapie wyboru drewna do przeróbki, bo to, co jest w drewnie dla jednych wadą, choćby sęk, dla nas jest zaletą, jeśli spełnia określone wymagania. Na etapie montażu spersonalizowanych mebli też nie da się zastąpić pracowników, ale są powtarzalne operacje, gdzie można pracownika wspomóc urządzeniami technicznymi.

Rozpoczynając realizację projektu, ogłoszono przetarg na wykonanie rozwiązań dostosowanych do takiej produkcji, gdyż ogólnie dostępne na rynku rozwiązania i koncepcje umaszynowienia są zwykle przeznaczone do wielkoseryjnej produkcji mebli czy komponentów meblowych. W wyniku przetargu rozpoczęto współpracę z firmą DREW-TECHNIKA z Wielkiego Konopatu k. Świecia, której propozycje zostały przyjęte do realizacji, a efektami inwestor już może się cieszyć.

– Nasze moce produkcyjne są już zwielokrotnione przez realizację inwestycji, dlatego koncentrujemy się teraz na działaniach okołorynkowych i marketingowych – mówi dyrektor. – Jednak to nie znaczy, że kończymy proces ułatwiania pracy i wzrostu wydajności. Zakładamy dalsze działania z zespołem AWI.

Pod brandem Automation Wood Industry wspomniana Drew-Technika realizowała zadanie we współpracy z gdańską firmą PAK Pawła Kuczyńskiego oraz z Wojciechem Nowickim, który prowadzi działalność w ramach Programów Rozwojowych dla Przedsiębiorców, z licencji LMI.

Nieprzypadkowy profil

Nie mógł Tomasz Mańkowski, właściciel fabryki mebli Notto, założyć jej u progu polskich zmian w 1990 r., bo wtedy miał ledwie 14 lat, ale jej fundamenty zaczął budować w 1998 r., podejmując w skromnych obiektach po ryczywolskim SKR produkcję stelaży drewnianych do mebli tapicerowanych, jako podwykonawca. Potem sam rozpoczął produkcję mebli tapicerowanych, by w końcu podjąć się wytwarzania mebli skrzyniowych, rozwijając jednocześnie wiele działań biznesowych w innych dziedzinach.

– Dzisiaj marka Notto znana jest, głównie w Niemczech, z doskonałego designu, wysokiej jakości wykonania oraz profesjonalnego serwisu. Specjalnością są nowoczesne meble tapicerowane oraz solidne meble skrzyniowe i stoły wykonane z litego dębu. Firma prowadzi proces od tartaku, do gotowego mebla. Posiada własną stolarnię, szwalnię, wykrawalnię pianki i dział produkcji drewnianych stelaży. Zatrudnia obecnie 130 osób, które pracują na jednej zmianie i wykonują tygodniowo co najmniej 10 ciężarówek mebli różnego typu.

– Nie jest przypadkowy profil naszej produkcji – stwierdza Tomasz Świderski. – Udało się zatrudnić w firmie najwyższej klasy specjalistów, związanych kiedyś choćby, tak jak właściciel, z Wielkopolską Fabryką Mebli w Obornikach, słynącą z produkcji mebli litych. Stąd ujawnione z czasem dążenie właściciela do produkowania mebli litych, żeby tym wyróżniać się w meblarskim świecie. Mieliśmy doświadczenie w produkcji takich mebli, a teraz chcieliśmy je produkować możliwie najnowocześniej. I od kilku lat ten cel jest realizowany, obok produkcji mebli tapicerowanych. Zrealizowana inwestycja otwiera nowe perspektywy rozwoju w czasach Przemysłu 4.0, na miarę potrzeb producenta mebli jednostkowych. Wiedzieliśmy, że jednostkowy charakter produkcji wymaga połączenia pracy maszyn, ale i pracy ręcznej, której nie da się uniknąć. Wszak każdy nasz mebel jest inny.

Manipulator wspiera operatora

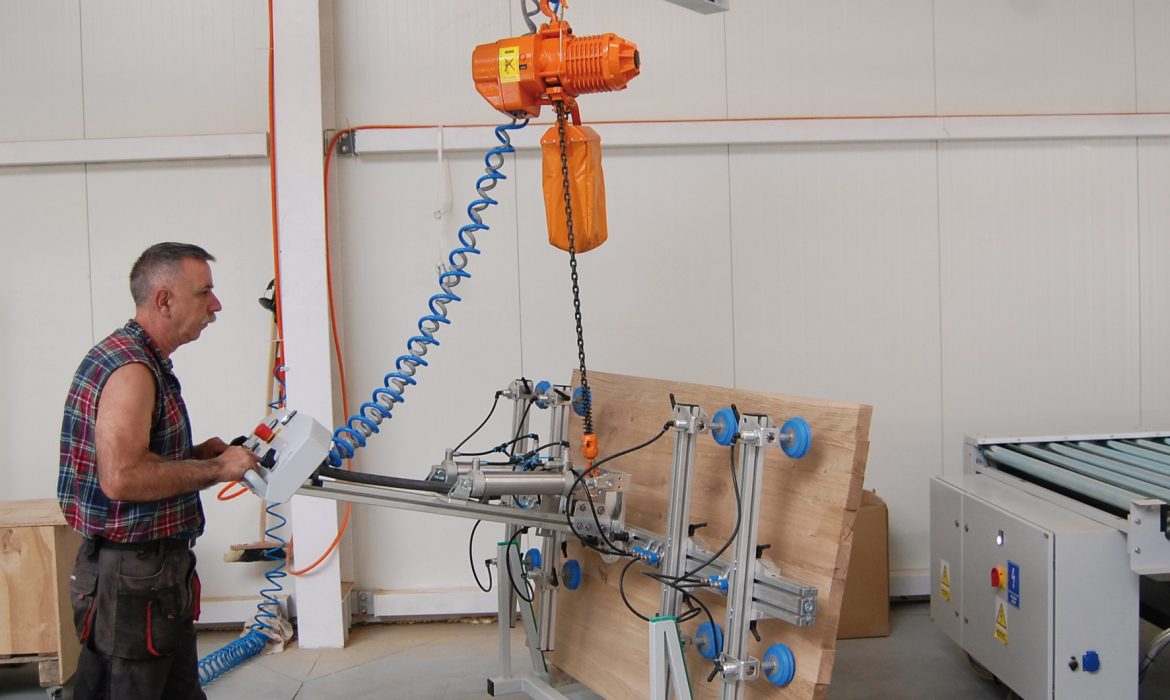

– Naszym zadaniem, jako Drew-Techniki, było dostarczenie kilku wyremontowanych markowych maszyn używanych, dostosowanych do produkcji tego zakładu oraz różnych rozwiązań automatyzacji pod naszym nowo utworzonym brandem AWI – mówi Bartłomiej Matuła, prezes firmy, gdy w hali stolarni stoimy przed podciśnieniowym manipulatorem bramowym, który obsługuje dwa centra obróbcze.

To jedno z czterech gniazd, wyposażonych w manipulator. W tym przypadku urządzenie umożliwia przenoszenie na stoły ustawionych naprzeciwko siebie CNC ciężkich blatów dębowych, ważących często 80 kg i więcej. Oba centra w formie gniazda produkcyjnego może obsługiwać jeden operator, wykorzystując manipulator do nakładania i zdejmowania płyt po obróbce. Bez tego podciśnieniowego manipulatora, każde centrum musiałby obsługiwać jeden operator z pomocnikiem, koniecznym do wspólnego przenoszenia blatów.

– Ideą przedsięwzięcia – wyjaśnia Bartłomiej Matuła – było zmniejszenie kosztów pracy i ograniczenie zatrudnienia, a jednocześnie ułatwienie pracownikom pracy, z uwzględnieniem specyficznej dla tej firmy elastyczności produkcji. Mieli to na uwadze główni konstruktorzy tych urządzeń: Michał Prątnicki, Jędrzej Markowski i Jacek Strychalski.

– Rynek pracy jest ciężki, dlatego w tej inwestycji mieliśmy też na uwadze wsparcie pracowników w rozwiązania eliminujące podnoszenie czy przenoszenie ciężkich elementów meblowych – tłumaczy kierownik produkcji. – Stąd też pomysł zbudowania wokół kilku maszyn przenośników rolkowych z nawrotnicą i powrotem obrobionego elementu w strefę podawania elementów do szlifowania czy do innej obróbki, pozwalających jednemu operatorowi, wyposażonemu w manipulator podciśnieniowy, na stosunkowo łatwe położenie elementu na stół, a następnie na zdjęcie, za pomocą tego samego manipulatora, elementu z przenośnika rolkowego i przełożenie na paletę czy na wózek, w celu obróbki na kolejnych stanowiskach.

Nie koniec udoskonaleń

Wdrożone rozwiązanie działa od niedawna, więc pracownicy i nadzorujący produkcję wdrażają się w nowy system pracy i obsługi manipulatorów. Słyszę, że choć oficjalnie projekt jest prawie skończony, to już nasuwają się pomysły na wprowadzanie dodatkowych usprawnień.

– Już widać jego dobre strony, skoro niektóre gniazda mogą obsługiwać… kobiety – wskazuje prezes Drew-Techniki. – Już nie trzeba dźwigać ciężkich blatów czy nawet ich ręcznie przekładać na drugą stronę w celu dalszej obróbki, bo pomyśleliśmy na przykład o prostej obrotnicy do blatów stołów, ważących nawet 100 kg, pozwalającej na obrót z wykorzystaniem podciśnieniowego manipulatora. Wszystko, co tu stworzono, powstało w odpowiedzi na specyficzne potrzeby tej firmy. Dostosowywaliśmy więc używane maszyny, będące przedmiotem zamówienia, podczas ich remontów kapitalnych do realizacji specyficznych funkcji tego producenta mebli. Polegało to na ich remoncie oraz przystosowaniu do warunków produkcji przedsiębiorstwa naszego klienta.

Pozostały w hali też typowo rzemieślnicze maszyny, jak wiertarki, grubościówki, wyrówniarki czy jakieś klejarki, niezbędne do wykonania specyficznych, drobnych obróbek, choćby – jak widzimy – klejenia specyficznych nóg.

Multifunkcyjne gniazda

Stworzono cztery zintegrowane gniazda, które są multifunkcyjne, bo łączą dedykowany bumerangowy powrót do operatora. Podciśnieniowy manipulator i specyficzna obrotnica do ciężkich blatów powodują, że zamiast dwóch, a nawet trzech pracowników na danym gnieździe, dzisiaj daje sobie radę jeden pracownik. Takie rozwiązanie jest na przykład zaaplikowane w dwóch sąsiadujących ze sobą szlifierkach, ale też na gniazdach olejarki i polerko-szczotkarki.

Zwraca uwagę linia klejenia na mikrowczepy, ale chyba najwyżej ceni się zespół: strugarka czterostronna współpracująca z w pełni zautomatyzowaną sztaplarką układającą listwy z dużą prędkością, rzędu 20-30 m/min, jeśli tylko strugarka na to pozwala. Przestrugane listwy przenoszone są przenośnikiem rolkowym do sztaplarki, która układa zadaną ilość warstw listew w zadanej ilości elementów w rzędzie i – co ważne – sama rozkłada przekładki, wysuwające się, w tym przypadku, z czterech zasobników. Został opracowany specjalny program pracy tego urządzenia i wykorzystane zostały wysokiej klasy komponenty. Na ekranie monitora pokazywana jest ilość desek w warstwie, ilość warstw w sztaplu, ilość przekładek itp.

– Tego typu maszyna, po niewielkich zmianach konstrukcyjnych, może także… podawać ze stosu elementy do maszyny, z trzykrotnie większą wydajnością niż jest w stanie to wykonywać pracownik, schylający się na okrągło po kolejne listwy – zapewnia Bartłomiej Matuła. – Można takie urządzenie dostosować do odbioru i podawania elementów płytowych, a nie tylko listwowych, np. do przelotowych wiertarek czy okleiniarek. Obok, przy wielopile, zastosowano powrót elementów dedykowanych do odbioru. Akurat obserwujemy wykorzystanie wielopiły jako obrzynarki, więc wszystkie powstałe elementy wracają do operatora. Chodzi o jak najlepsze wykorzystanie konkretnego materiału, więc nie obowiązuje jeden wymiar. I o takie uniwersalne rozwiązania nam chodziło, realizując projekt.

Koncepcja przynosi efekty

– Po uruchomieniu gniazd w hali stolarni, zatrudnienie zmniejszyło się o 7 osób, które mogliśmy zatrudnić na innych stanowiskach – informuje kierownik produkcji. – Korzyść to z jednej strony obniżka kosztów pracy, ale z drugiej – możliwość zaspokojenia potrzeb kadrowych na innych stanowiskach, co w sytuacji niedoboru rąk do pracy jest bardzo istotne. Więc choćby z tego tytułu koncepcja projektu przynosi oczekiwane efekty. Jednak zwykle jedna korzyść otwiera nam oczy na dalsze możliwości usprawnień, dlatego realizacja projektu automatyzowania procesów jest kontynuowana. I – co ważne – jest akceptowana przez pracowników, którzy podpowiadają swoje oczekiwania, a my doceniamy takie postulaty, gdyż wynikają one z praktycznych doświadczeń.

Dlaczego budując okazały obiekt produkcyjny, nie zdecydowano się na rozwiązania jakiegoś markowego dostawcy maszyn?

– W naszym przypadku nie tylko koszty muszą być brane pod uwagę, ale przede wszystkim specyfika produktów – odpowiada dyrektor. – W niewielkim stopniu są to wyroby powtarzalne, a dostępne na rynku rozwiązania są zwykle przeznaczone do produkcji wielkoseryjnej. U nas każdy mebel jest zwykle inny, więc musieliśmy wykonać rozwiązania dostosowane do takiej produkcji, z wykorzystaniem rolkowych przenośników lub wózków rolkowych. Każde z nich jest dostosowane do konkretnego gniazda i sposobu produkcji.

W Notto dominują maszyny dobrych producentów, w tym także krajowych. Widzimy szlifierko-polerkę i nakładarkę oleju, zwykle produkowaną do podłóg, które firma Prochera dostosowała do oczekiwań tej fabryki mebli. Jest prasa firmy Steblo do ściskania korpusów mebli, z przesuwanymi ściskami, co pozwala na ich dopasowanie do każdego korpusu. Niebawem i to stanowisko zostanie wyposażone w przenośniki rolkowe, żeby korpusów nie trzeba było przenosić, tylko przesuwać po rolkach.

– Wprowadzenie rolotoków odciąża pracowników od przenoszenia, ale też eliminuje przejazdy spalinowych wózków widłowych po hali, co wpływa na bezpieczeństwo pracy i ochronę środowiska pracy – podkreśla kierownik produkcji.

– A maksymalne wykorzystanie potencjału obrabiarek w czasie to konkretne korzyści energetyczne, gdy określone elementy można wykonać w czasie o połowę krótszym i odłączyć maszynę – dodaje Wojciech Nowicki. – Zatem automatyzacja procesów realizowanych szybciej, z mniejszym wysiłkiem, to nie tylko ograniczanie stanowisk pracy, ale i inne korzyści, związane z poborem prądu czy powietrza oraz zużywalnością części itp. Nawet na biegu jałowym trzeba w instalacji utrzymywać określone ciśnienie powietrza, co wiąże się z pracą sprężarek, zużywających energię elektryczną. Dodajmy jeszcze kwestie warunków pracy w zautomatyzowanej hali, które są w Notto bardzo przyzwoite i przez to zachęcają fachowców do wiązania się z firmą. I nie ma problemów z płcią pracownika, skoro przy danej maszynie może pracować zarówno kobieta, jak i mężczyzna. Inwestor podkreślał te oczekiwania, wybierając sposób modernizacji produkcji. Potrafił zaangażować kadrę zarządzającą, ale także operatorów maszyn.

Czas na dalsze zmiany

Niebawem, w sąsiedniej hali rozpocznie się kolejny etap projektu, związany z automatyzowaniem produkcji stelaży i całych mebli tapicerowanych.

– Nasze moce produkcyjne są już zwielokrotnione przez realizację inwestycji, dlatego koncentrujemy się teraz na działaniach okołorynkowych i marketingowych – mówi dyrektor. – Jednak to nie znaczy, że kończymy proces ułatwiania pracy i wzrostu wydajności. Zakładamy dalsze działania z zespołem AWI.

Pod brandem Automation Wood Industry wspomniana Drew-Technika realizowała zadanie we współpracy z gdańską firmą PAK Pawła Kuczyńskiego oraz z Wojciechem Nowickim, który prowadzi działalność w ramach Programów Rozwojowych dla Przedsiębiorców, z licencji LMI.

Nieprzypadkowy profil

Nie mógł Tomasz Mańkowski, właściciel fabryki mebli Notto, założyć jej u progu polskich zmian w 1990 r., bo wtedy miał ledwie 14 lat, ale jej fundamenty zaczął budować w 1998 r., podejmując w skromnych obiektach po ryczywolskim SKR produkcję stelaży drewnianych do mebli tapicerowanych, jako podwykonawca. Potem sam rozpoczął produkcję mebli tapicerowanych, by w końcu podjąć się wytwarzania mebli skrzyniowych, rozwijając jednocześnie wiele działań biznesowych w innych dziedzinach.

– Dzisiaj marka Notto znana jest, głównie w Niemczech, z doskonałego designu, wysokiej jakości wykonania oraz profesjonalnego serwisu. Specjalnością są nowoczesne meble tapicerowane oraz solidne meble skrzyniowe i stoły wykonane z litego dębu. Firma prowadzi proces od tartaku, do gotowego mebla. Posiada własną stolarnię, szwalnię, wykrawalnię pianki i dział produkcji drewnianych stelaży. Zatrudnia obecnie 130 osób, które pracują na jednej zmianie i wykonują tygodniowo co najmniej 10 ciężarówek mebli różnego typu.

– Nie jest przypadkowy profil naszej produkcji – stwierdza Tomasz Świderski. – Udało się zatrudnić w firmie najwyższej klasy specjalistów, związanych kiedyś choćby, tak jak właściciel, z Wielkopolską Fabryką Mebli w Obornikach, słynącą z produkcji mebli litych. Stąd ujawnione z czasem dążenie właściciela do produkowania mebli litych, żeby tym wyróżniać się w meblarskim świecie. Mieliśmy doświadczenie w produkcji takich mebli, a teraz chcieliśmy je produkować możliwie najnowocześniej. I od kilku lat ten cel jest realizowany, obok produkcji mebli tapicerowanych. Zrealizowana inwestycja otwiera nowe perspektywy rozwoju w czasach Przemysłu 4.0, na miarę potrzeb producenta mebli jednostkowych. Wiedzieliśmy, że jednostkowy charakter produkcji wymaga połączenia pracy maszyn, ale i pracy ręcznej, której nie da się uniknąć. Wszak każdy nasz mebel jest inny.

Manipulator wspiera operatora

– Naszym zadaniem, jako Drew-Techniki, było dostarczenie kilku wyremontowanych markowych maszyn używanych, dostosowanych do produkcji tego zakładu oraz różnych rozwiązań automatyzacji pod naszym nowo utworzonym brandem AWI – mówi Bartłomiej Matuła, prezes firmy, gdy w hali stolarni stoimy przed podciśnieniowym manipulatorem bramowym, który obsługuje dwa centra obróbcze.

To jedno z czterech gniazd, wyposażonych w manipulator. W tym przypadku urządzenie umożliwia przenoszenie na stoły ustawionych naprzeciwko siebie CNC ciężkich blatów dębowych, ważących często 80 kg i więcej. Oba centra w formie gniazda produkcyjnego może obsługiwać jeden operator, wykorzystując manipulator do nakładania i zdejmowania płyt po obróbce. Bez tego podciśnieniowego manipulatora, każde centrum musiałby obsługiwać jeden operator z pomocnikiem, koniecznym do wspólnego przenoszenia blatów.

– Ideą przedsięwzięcia – wyjaśnia Bartłomiej Matuła – było zmniejszenie kosztów pracy i ograniczenie zatrudnienia, a jednocześnie ułatwienie pracownikom pracy, z uwzględnieniem specyficznej dla tej firmy elastyczności produkcji. Mieli to na uwadze główni konstruktorzy tych urządzeń: Michał Prątnicki, Jędrzej Markowski i Jacek Strychalski.

– Rynek pracy jest ciężki, dlatego w tej inwestycji mieliśmy też na uwadze wsparcie pracowników w rozwiązania eliminujące podnoszenie czy przenoszenie ciężkich elementów meblowych – tłumaczy kierownik produkcji. – Stąd też pomysł zbudowania wokół kilku maszyn przenośników rolkowych z nawrotnicą i powrotem obrobionego elementu w strefę podawania elementów do szlifowania czy do innej obróbki, pozwalających jednemu operatorowi, wyposażonemu w manipulator podciśnieniowy, na stosunkowo łatwe położenie elementu na stół, a następnie na zdjęcie, za pomocą tego samego manipulatora, elementu z przenośnika rolkowego i przełożenie na paletę czy na wózek, w celu obróbki na kolejnych stanowiskach.

Nie koniec udoskonaleń

Wdrożone rozwiązanie działa od niedawna, więc pracownicy i nadzorujący produkcję wdrażają się w nowy system pracy i obsługi manipulatorów. Słyszę, że choć oficjalnie projekt jest prawie skończony, to już nasuwają się pomysły na wprowadzanie dodatkowych usprawnień.

– Już widać jego dobre strony, skoro niektóre gniazda mogą obsługiwać… kobiety – wskazuje prezes Drew-Techniki. – Już nie trzeba dźwigać ciężkich blatów czy nawet ich ręcznie przekładać na drugą stronę w celu dalszej obróbki, bo pomyśleliśmy na przykład o prostej obrotnicy do blatów stołów, ważących nawet 100 kg, pozwalającej na obrót z wykorzystaniem podciśnieniowego manipulatora. Wszystko, co tu stworzono, powstało w odpowiedzi na specyficzne potrzeby tej firmy. Dostosowywaliśmy więc używane maszyny, będące przedmiotem zamówienia, podczas ich remontów kapitalnych do realizacji specyficznych funkcji tego producenta mebli. Polegało to na ich remoncie oraz przystosowaniu do warunków produkcji przedsiębiorstwa naszego klienta.

Pozostały w hali też typowo rzemieślnicze maszyny, jak wiertarki, grubościówki, wyrówniarki czy jakieś klejarki, niezbędne do wykonania specyficznych, drobnych obróbek, choćby – jak widzimy – klejenia specyficznych nóg.

Multifunkcyjne gniazda

Stworzono cztery zintegrowane gniazda, które są multifunkcyjne, bo łączą dedykowany bumerangowy powrót do operatora. Podciśnieniowy manipulator i specyficzna obrotnica do ciężkich blatów powodują, że zamiast dwóch, a nawet trzech pracowników na danym gnieździe, dzisiaj daje sobie radę jeden pracownik. Takie rozwiązanie jest na przykład zaaplikowane w dwóch sąsiadujących ze sobą szlifierkach, ale też na gniazdach olejarki i polerko-szczotkarki.

Zwraca uwagę linia klejenia na mikrowczepy, ale chyba najwyżej ceni się zespół: strugarka czterostronna współpracująca z w pełni zautomatyzowaną sztaplarką układającą listwy z dużą prędkością, rzędu 20-30 m/min, jeśli tylko strugarka na to pozwala. Przestrugane listwy przenoszone są przenośnikiem rolkowym do sztaplarki, która układa zadaną ilość warstw listew w zadanej ilości elementów w rzędzie i – co ważne – sama rozkłada przekładki, wysuwające się, w tym przypadku, z czterech zasobników. Został opracowany specjalny program pracy tego urządzenia i wykorzystane zostały wysokiej klasy komponenty. Na ekranie monitora pokazywana jest ilość desek w warstwie, ilość warstw w sztaplu, ilość przekładek itp.

– Tego typu maszyna, po niewielkich zmianach konstrukcyjnych, może także… podawać ze stosu elementy do maszyny, z trzykrotnie większą wydajnością niż jest w stanie to wykonywać pracownik, schylający się na okrągło po kolejne listwy – zapewnia Bartłomiej Matuła. – Można takie urządzenie dostosować do odbioru i podawania elementów płytowych, a nie tylko listwowych, np. do przelotowych wiertarek czy okleiniarek. Obok, przy wielopile, zastosowano powrót elementów dedykowanych do odbioru. Akurat obserwujemy wykorzystanie wielopiły jako obrzynarki, więc wszystkie powstałe elementy wracają do operatora. Chodzi o jak najlepsze wykorzystanie konkretnego materiału, więc nie obowiązuje jeden wymiar. I o takie uniwersalne rozwiązania nam chodziło, realizując projekt.

Koncepcja przynosi efekty

– Po uruchomieniu gniazd w hali stolarni, zatrudnienie zmniejszyło się o 7 osób, które mogliśmy zatrudnić na innych stanowiskach – informuje kierownik produkcji. – Korzyść to z jednej strony obniżka kosztów pracy, ale z drugiej – możliwość zaspokojenia potrzeb kadrowych na innych stanowiskach, co w sytuacji niedoboru rąk do pracy jest bardzo istotne. Więc choćby z tego tytułu koncepcja projektu przynosi oczekiwane efekty. Jednak zwykle jedna korzyść otwiera nam oczy na dalsze możliwości usprawnień, dlatego realizacja projektu automatyzowania procesów jest kontynuowana. I – co ważne – jest akceptowana przez pracowników, którzy podpowiadają swoje oczekiwania, a my doceniamy takie postulaty, gdyż wynikają one z praktycznych doświadczeń.

Dlaczego budując okazały obiekt produkcyjny, nie zdecydowano się na rozwiązania jakiegoś markowego dostawcy maszyn?

– W naszym przypadku nie tylko koszty muszą być brane pod uwagę, ale przede wszystkim specyfika produktów – odpowiada dyrektor. – W niewielkim stopniu są to wyroby powtarzalne, a dostępne na rynku rozwiązania są zwykle przeznaczone do produkcji wielkoseryjnej. U nas każdy mebel jest zwykle inny, więc musieliśmy wykonać rozwiązania dostosowane do takiej produkcji, z wykorzystaniem rolkowych przenośników lub wózków rolkowych. Każde z nich jest dostosowane do konkretnego gniazda i sposobu produkcji.

W Notto dominują maszyny dobrych producentów, w tym także krajowych. Widzimy szlifierko-polerkę i nakładarkę oleju, zwykle produkowaną do podłóg, które firma Prochera dostosowała do oczekiwań tej fabryki mebli. Jest prasa firmy Steblo do ściskania korpusów mebli, z przesuwanymi ściskami, co pozwala na ich dopasowanie do każdego korpusu. Niebawem i to stanowisko zostanie wyposażone w przenośniki rolkowe, żeby korpusów nie trzeba było przenosić, tylko przesuwać po rolkach.

– Wprowadzenie rolotoków odciąża pracowników od przenoszenia, ale też eliminuje przejazdy spalinowych wózków widłowych po hali, co wpływa na bezpieczeństwo pracy i ochronę środowiska pracy – podkreśla kierownik produkcji.

– A maksymalne wykorzystanie potencjału obrabiarek w czasie to konkretne korzyści energetyczne, gdy określone elementy można wykonać w czasie o połowę krótszym i odłączyć maszynę – dodaje Wojciech Nowicki. – Zatem automatyzacja procesów realizowanych szybciej, z mniejszym wysiłkiem, to nie tylko ograniczanie stanowisk pracy, ale i inne korzyści, związane z poborem prądu czy powietrza oraz zużywalnością części itp. Nawet na biegu jałowym trzeba w instalacji utrzymywać określone ciśnienie powietrza, co wiąże się z pracą sprężarek, zużywających energię elektryczną. Dodajmy jeszcze kwestie warunków pracy w zautomatyzowanej hali, które są w Notto bardzo przyzwoite i przez to zachęcają fachowców do wiązania się z firmą. I nie ma problemów z płcią pracownika, skoro przy danej maszynie może pracować zarówno kobieta, jak i mężczyzna. Inwestor podkreślał te oczekiwania, wybierając sposób modernizacji produkcji. Potrafił zaangażować kadrę zarządzającą, ale także operatorów maszyn.

Czas na dalsze zmiany

Niebawem, w sąsiedniej hali rozpocznie się kolejny etap projektu, związany z automatyzowaniem produkcji stelaży i całych mebli tapicerowanych. ?

Wzdłuż 70-metrowej linii produkcyjnej będą wykonywane kolejne operacje, eliminując przenoszenie czy przewożenie powstających mebli. Praktycznie od stołu tapicerskiego, do procesu pakowania w przelocie. Myśli się o zakupie robota, który byłby częścią procesu realizowanego wespół z pracownikami.

Do jednej z hal zostanie też przeniesiona szwalnia, zlokalizowana na piętrze starej hali. I tu podjęte będą działania ułatwiające szwaczkom pracę.

Sukces trzech partnerów

– Ideą trzech partnerów, tworzących brand AWI, jest dostarczanie rozwiązań szytych na miarę, a jednocześnie dostosowanych ekonomicznie do potrzeb krajowego klienta – mówi Bartłomiej Matuła. – Na dobrych komponentach, ale cenowo przystępnych. Marka AWI to połączenie doświadczeń firm Drew-Technika i PAK oraz trzeciego partnera w osobie Wojciecha Nowickiego. Ma na celu rozwijanie w firmach automatyzacji.

Drew-Technika prowadzi zakład remontowy maszyn i urządzeń dla przemysłu drzewnego, i wiele maszyn zainstalowała w krajowych zakładach, dostrzegając konieczność oferowania rozwiązań szytych na miarę konkretnej firmy, jej technologii i możliwości finansowych.

– Od wielu lat świadczymy usługi na najwyższym poziomie, od projektu, poprzez wykonanie części, montaż, wykonanie sterowania oraz wdrożenie do produkcji – mówi Paweł Kuczyński, właściciel firmy PAK. – Główną działalnością firmy jest wytwarzanie linii produkcyjnych i stanowisk montażowych. Zwracamy uwagę, aby gotowa linia zapewniła maksymalną wydajność, bezpieczeństwo i ergonomię pracy oraz wysoką niezawodność pracy.

Trzecim partnerem projektu był Wojciech Nowicki, kiedyś związany z firmą Schattdecor.

– Od 8 lat prowadzę działalność pod nazwą Programy Rozwojowe dla Przedsiębiorców, z licencji LMI – mówi Wojciech Nowicki. – W tym projekcie wspieram rozwój marki AWI. Gdy firma Drew-Technika zgłosiła chęć wprowadzania do branży drzewnej i meblarskiej automatyzacji, wsparłem ją kontaktem z firmą PAK i podsunąłem pomysł współdziałania, żeby automatyzację nie tylko zaprojektować, ale i dostarczyć firmie Notto. W obydwóch tych firmach służę pomocą koordynacyjną i wspieram w utrzymaniu budżetu koordynacyjnego, przez monitorowanie, żeby projekt przyniósł wszystkim korzyści finansowe.

– My chcieliśmy dostosować urządzenia, które posiadaliśmy lub które kupowaliśmy, z urządzeniami do pomocy, żeby spełniały nasze specyficzne procesy – dodaje kierownik produkcji.

– Jest to pierwszy taki duży projekt pod marką AWI, w ramach którego – mówi Wojciech Nowicki – potrafiliśmy skrócić proces między operatorem danego urządzenia a konstruktorem, który opracowuje technologicznie rozwiązania. Nie dostrzega się tego problemu przy umaszynowieniu krajowych firm. Rozmowy właściciela z handlowcem firmy dostarczającej maszyny są istotne, ale dla efektywności rozwiązania dobrze jest wysłuchać uwag operatorów i konstruktorów maszyn. Dlatego odbyliśmy wiele rozmów przy maszynach, słuchając spostrzeżeń pracowników, którzy dane operacje wykonują. Uniknęliśmy sytuacji, że zainstalowaliśmy jakieś rozwiązanie i mówimy pracownikowi: „Ty się teraz do tego dostosuj”.

– Atutem naszej oferty była kompleksowa obsługa, od pełnego doradztwa technologicznego, do zaprojektowania maszyn i urządzeń specjalnie dostosowanych do wymogów klienta – dodaje prezes Drew-Techniki.

Droga do Przemysłu 4.0

– Teraz nastał czas szukania oszczędności i poprawiania rentowności, co może udać się przez automatyzację nawet prostych procesów, które eliminują pracę ręczną, coraz droższą i mniej dostępną – podsumowuje dyrektor. – Człowiek nie jest w stanie powtarzalnie wykonywać przez całą zmianę tych samych czynności. Maszyna pod tym względem jest niezawodna. Niewątpliwie, okres pandemii utrudnił finalizowanie przedsięwzięcia, bo zdecydowaliśmy się na dwukrotne dwutygodniowe przerwy i trzeba było zapewnić wszelkie środki ochrony ekipom firm wykonawczych, ale prace były kontynuowane w miarę zgodnie z harmonogramem. A że chodziło też o zwiększenie wydajności przy realizacji produkcji jednostkowej, dla poprawy efektywności na konkurencyjnym rynku meblowym, to już w trakcie realizacji tego projektu pojawiały się nowe pomysły, które wdrażaliśmy, widząc ich sens i wpływ na efektywność całej produkcji. Na pewno ten rozwój nie zostanie zatrzymany, jednak bez dążenia do gigantyzmu. Chodzi o maksymalizację wydajnościową i organizacyjną, przez optymalizację procesów i ograniczanie pracy ręcznej, przez wprowadzanie narzędzi ułatwiających pracę. To taka nasza droga do Przemysłu 4.0, ale też naturalna kolej rzeczy, jeśli firma chce być aktywnym graczem, choćby na rynku eksporterów mebli litych. Współpracujemy w tym zakresie na rynku niemieckim z setką wyspecjalizowanych placówek handlowych, które wybierają nasze produkty ze względu na jakość, ale i sposób obsługi, czas realizacji zamówień, terminowość dostaw itp. Sądzę, że w kolejnych miesiącach jeszcze bardziej dostrzegalne będą efekty zrealizowanego projektu.

~tekst i fot. Janusz Bekas