Flexy Oven zbudowana jest z trzech pionowych sekcji, z których dwie skrajne stanowią strefy suszenia, natomiast w środkowej zainstalowano opatentowany system załadowczo-rozładowczy.

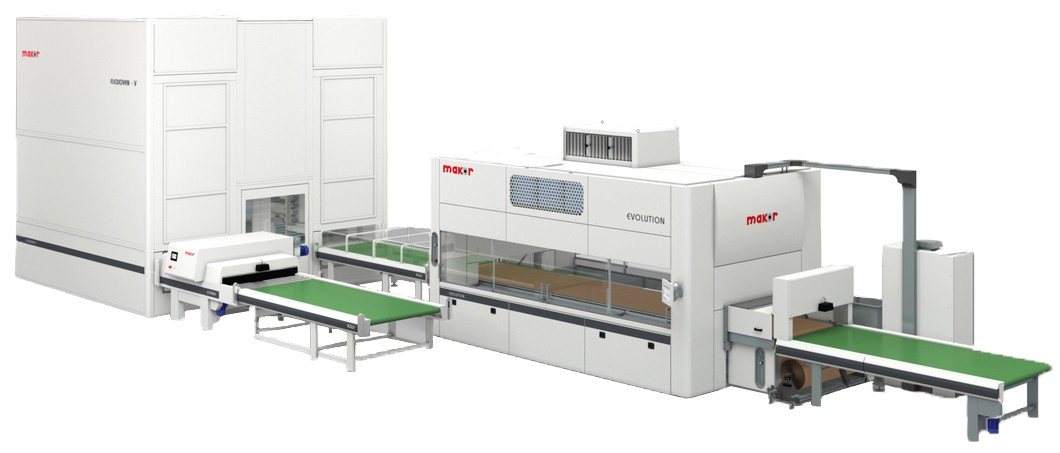

Najnowszym projektem włoskiej firmy Makor w zakresie suszenia płaskich i przestrzennych elementów lakierowanych jest pionowa suszarka Flexy Oven. Urządzenie to posiada 20 półek ze specjalnymi tacami o standardowej długości 3600 mm i przeznaczone jest do suszenia detali pokrytych lakierami wodnymi lub rozcieńczalnikowymi, które wymagają średnich i długich czasów trwania tego procesu. Jest to niezwykle elastyczne rozwiązanie, ponieważ umożliwia zastosowanie w praktyce różnych trybów pracy. W przypadku, gdy lakieruje się i suszy dużą serię elementów z wykorzystaniem tego samego materiału lakierniczego, wówczas stosuje się tak zwaną metodę FIFO, która polega na tym, że pierwsza partia elementów, która „weszła” do suszarni, opuszcza ją również jako pierwsza.

W przypadku, gdy mamy do czynienia z produkcją jednostkową lub krótkoseryjną, a elementy o różnych wymiarach pokryte są innymi lakierami, zastosować możemy indywidualny nadmuch powietrza na poszczególne półki oraz zaprogramować czas ich przebywania w suszarni. Tak więc najpierw z suszarni „wyjdą” te detale, które są już suche, bez względu na to, w jakiej kolejności były załadowywane.

Opatentowany system

Flexy Oven zaprezentowano po raz pierwszy na ubiegłorocznych targach Ligna w zestawieniu z robotem lakierniczym Evolution Twin i również nową suszarką UV Ultradry, zainstalowaną na końcu linii. Całość tworzy niezwykle innowacyjne rozwiązanie, stanowiące także coś w rodzaju bufora produkcyjnego. Oprócz tego jest to także niezwykle oszczędne energetycznie urządzenie, ponieważ wyposażono je w system rekuperacyjny, pozwalający na odzysk ciepła z usuwanego z suszarni powietrza. Posiada ono, opatentowany przez firmę Makor, pracujący wewnątrz system załadunku i rozładunku poszczególnych półek.

Robot natryskowy Evolution Twin to kompaktowa i nieskomplikowana w obsłudze maszyna, przystosowana do nanoszenia materiałów wodnych lub rozcieńczalnikowych. Jej wszechstronność i niezawodność w połączeniu z niskimi kosztami eksploatacji predestynują ją szczególnie do produkcji typu „just-in-time”. Evolution to idealne rozwiązanie dla firm wykańczających elementy tworzące krótkie serie lub też z produkcją jednostkową. Do jego zalet można zaliczyć: wydajność produkcji, oszczędność farby, jednorodność wymalowania oraz stabilną jakość.

Automat wyposażony został w dwie, niezależnie działające głowice natryskowe. Każda z nich składa się z trzech pistoletów zainstalowanych na specjalnej platformie.

Dwa z nich natryskują szeroką płaszczyznę, natomiast jeden – krawędź elementu. W opcji głowicę wyposażyć można w cztery pistolety. Zostały one zamontowane na oscylujących poprzecznie do kierunku ruchu lakierowanych elementów ramionach. Parametr ten kontrolowany jest elektronicznie, dzięki czemu uzyskano jednorodność natrysku na całej szerokości roboczej. Oprócz tego jednostki lakiernicze połączone są z ramą maszyny z wykorzystaniem antywibracyjnych podkładek.

Rozwiązanie takie zapewnia również bardzo wysoką jakość aplikacji.

Platforma z pistoletami połączona jest z ramieniem za pomocą dwóch śrub. Dzięki temu można szybko i sprawnie wymienić naraz wszystkie pistolety. Pistolety podłączone są do obwodu lakierniczego za pomocą węży z szybkozłączami. Automat występuje także w wersji „T”, gdzie jedna głowica natryskowa oscyluje tylko w poprzek transportera głównego, natomiast druga jest jednostką pięcioosiową. Może ona oscylować wzdłuż i w poprzek kabiny lakierniczej, a oprócz tego wykonywać ruch w płaszczyźnie pionowej i obracać się względem osi pionowej i poziomej.

Osłonięty transporter łączący

System transportu elementów zbudowano w oparciu o papierowy transporter taśmowy o szerokości 1300 mm. Zaletą takiego rozwiązania jest wyeliminowanie uciążliwego czyszczenia transportera w momencie

zmiany materiału lakierniczego. Można więc sobie pozwolić, bez kosztownych strat czasu, na częste przestawianie profilu produkcji.

Taśma przesuwa się po podciśnieniowym stole prowadzącym, który wystaje z dwóch stron poza obrys kabiny. Pod wystającymi częściami stołu umieszczone są wózki z rolkami podawczą i odbiorczą taśmy papierowej.

Transporter dostarczany jest w formie zwoju o długości 1500 lub 3000 m i maksymalnej średnicy 550 mm. Jego wymiana polega na wysunięciu, spod wystających poza kabinę końców stołu, pustego wózka podawczego i odbiorczego ze zużytą taśmą i założeniu nowej rolki.

Wózki „na wejściu” i „na wyjściu” wyposażone są w mechanizmy napinające, które zapobiegają zerwaniu nasiąkniętej lakierem taśmy. Napędzana jest tylko rolka zwijająca, a prędkość posuwu jest płynnie regulowana. Szerokość strefy lakierowania jest oczywiście większa niż 1300 mm. Żeby móc pokryć lakierem wzdłużne wąskie płaszczyzny elementów, konieczne jest, aby platforma z pistoletami „wyjechała” poza transporter. Strefy te zabudowane są specjalnymi korytami wyścielonymi papierowymi filtrami harmonijkowymi. Całość podłączona jest do instalacji odciągowej.

Przedłużeniem transportera głów nego są napędzane przenośniki taśmowe. Jeden z nich służy do załadunku przeznaczonych do lakierowania elementów, natomiast drugi łączy automat lakierniczy z suszarnią Flexy Oven. Na wejściu do kabiny zamontowana jest listwa skanująca wymiary lakierowanych podzespołów, inicjująca włączanie i wyłączanie natrysku, co optymalizuje zużycie materiału lakierniczego. Transporter łączący pracuje w przezroczystym tunelu, zabezpieczającym „mokre” elementy przed możliwością przyklejenia się do lakieru różnego rodzaju zabrudzeń unoszących się w powietrzu.

Dla prawidłowego przebiegu procesu lakierowania konieczne jest właściwe zbilansowanie powietrza dostarczanego i odprowadzanego z kabiny.

W celu skutecznego odprowadzenia nadmiaru materiału lakierniczego należy wytworzyć w jej wnętrzu niewielkie nadciśnienie.

Pozwoli to uniknąć skraplania się lakieru na elementach wyposażenia wewnętrznego i powstawania zacieków na lakierowanych powierzchniach. Powietrze dostarczane do kabiny musi zostać oczyszczone z pyłu. Dlatego przechodzi ono przez filtr. W podwójne, suche, filtry zaopatrzony jest również kanał odprowadzający ze strefy lakierowania mieszaninę powietrza i materiału lakierniczego. Dodatkowym zabezpieczeniem, które zapobiega wydostawaniu się oversprayu przez otwory wejściowy i wyjściowy kabiny, są specjalne kurtyny powietrzne.

Żaluzje regulujące przepływ powietrza

Flexy Oven zbudowana jest z trzech pionowych sekcji, z których dwie skrajne stanowią strefy suszenia, natomiast w środkowej zainstalowano opatentowany system załadowczo-rozładowczy. W rzeczywistości jest to urządzenie przypominające dwupoziomową windę, która przemieszcza się pomiędzy dwoma regałami.

Każdy z tych regałów posiada dziesięć półek, na których spoczywają wspomniane tace. Pod strefą z półkami, po obydwóch stronach, zainstalowano napędzane transportery rolkowe. Jeden z nich to przedłużenie przenośnika taśmowego łączącego automat lakierniczy z suszarnią, natomiast drugi nazwać można transporterem odbiorczym.

Na początku załadunku suszarni „winda” pobiera tackę z półki i układa ją na transporterze rolkowym. W momencie, gdy polakierowane elementy „wjeżdżają” na tacę, „winda” układa kolejną tackę na rolkowym transporterze odbiorczym.

Następnie podejmuje załadowaną tackę i wiezie ją na określoną półkę. W tym samym czasie dolna część „windy” przesuwa drugą tackę z transportera odbiorczego na załadowczy i cały proces się powtarza.

Załadunek odbywa się z prędkością 8 m/min, a cykl załadunku jednej półki trwa 40 s. Przepływ powietrza odbywa się wzdłuż półek poprzez specjalne tunele otaczające strefę suszenia z przodu, z tyłu i od góry.

Ciepłe powietrze wtłaczane jest od dołu do tunelu tylnego i przepływa górą do tunelu przedniego.

W tunelach na poziomie każdej półki zainstalowane są żaluzje, które regulują przepływ powietrza nad suszonymi elementami. Dzięki takiemu rozwiązaniu, susząc różnowymiarowe i pokryte innymi materiałami lakierniczymi elementy, jest możliwość zastosowania indywidualnego trybu cyrkulacji powietrza. Suszarka przystosowana jest do suszenia elementów o grubości od 20 do 300 mm. Natomiast ich szerokość może wynosić maksymalnie 1300 mm. Istnieje także możliwość zwiększenia długości półek z 3600 do 5500 mm.

Linia umożliwia także wykańczanie jedno- lub dwuskładnikowymi materiałami UV. Mogą to być lakiery transparentne, pigmentowe, matowe lub połyskowe. Dlatego ostatnim jej elementem jest suszarka UV Ultradry. Jest to nowa propozycja firmy Makor, charakteryzująca się modułową budową, co pozwala na uzyskanie różnego rodzaju konfiguracji dostosowanych do każdego rodzaju lakieru i prędkości produkcji. Urządzenie gwarantuje idealne suszenie płaskich i profilowanych płyt, w tym także ich krawędzi. Wyposażono je w dwie górne i jedną dolną lampę. Każda lampa ma długi i stały czas promieniowania. System transportowy bazuje na przenośniku zbudowanym z prętów stalowych, co czyni go odpornym na wysokie temperatury.

~Tomasz Bogacki