Ekonomicznie uzasadniony stał się zakup instalacji do wytwarzania energii z biomasy, zrealizowany w tym roku w firmie Łąccy-Kołczygłowy. Oprócz redukcji kosztów spalania, pozwolił on na zwiększenie wydajności suszenia i parzenia drewna oraz wzrost sprzedaży zrębków.

– Na przestrzeni kilkunastu minionych lat mocno rozwijaliśmy i inwestowaliśmy w naszych zakładach produkcji podłóg, sklejki, mebli i klejonki – mówi na początku naszej rozmowy Maciej Marquardt, dyrektor tartaku w firmie Łąccy-Kołczygłowy, w której spotykamy się z okazji uruchomienia nowoczesnych kotłów na biomasę. – Natomiast teraz przyszedł czas na inwestycje w tartaku, od którego rozpoczęła się 40-letnia historia firmy Łąccy-Kołczygłowy.

Maksymalnie wykorzystać każdy kawałek drewna

Przedsiębiorstwo Łąccy-Kołczygłowy to obecnie pięć zakładów produkcyjnych zlokalizowanych w Kołczygłowach na Kaszubach i pobliskich miejscowościach. W Barnowie produkowane są dębowe podłogi, w Jezierzu klejonka i elementy meblowe, natomiast w Kołczygłowach mieści się zakład produkcji sklejki brzozowej, tartak oraz zakład produkcji mebli z litego drewna.

– Zakup kotła na biomasę jest pierwszym etapem inwestycji, które mają być zrealizowane w naszym tartaku – wyjaśnia Maciej Marquardt. – Dążymy do coraz bardziej pogłębionego przerobu drewna i dbamy o to, aby nie zmarnował się żaden metr sześcienny surowca – zarówno tarcicy, wiórów czy zrębków. Obserwując sytuację na rynku surowca w Polsce, na którym drewno osiąga zawrotne ceny i jest coraz trudniej, jeśli chodzi o jego zakup, jak i pozyskanie, nie ma odwrotu od inwestycji, które pozwolą na maksymalne wykorzystanie drewna i jego wydajny przerób. W realizację tych założeń wpisuje się zakup nowoczesnych kotłów do tartaku. W kolejnych planach mamy inwestycję w wielopiłę i optymalizerki.

Paliwem mokre zrębki

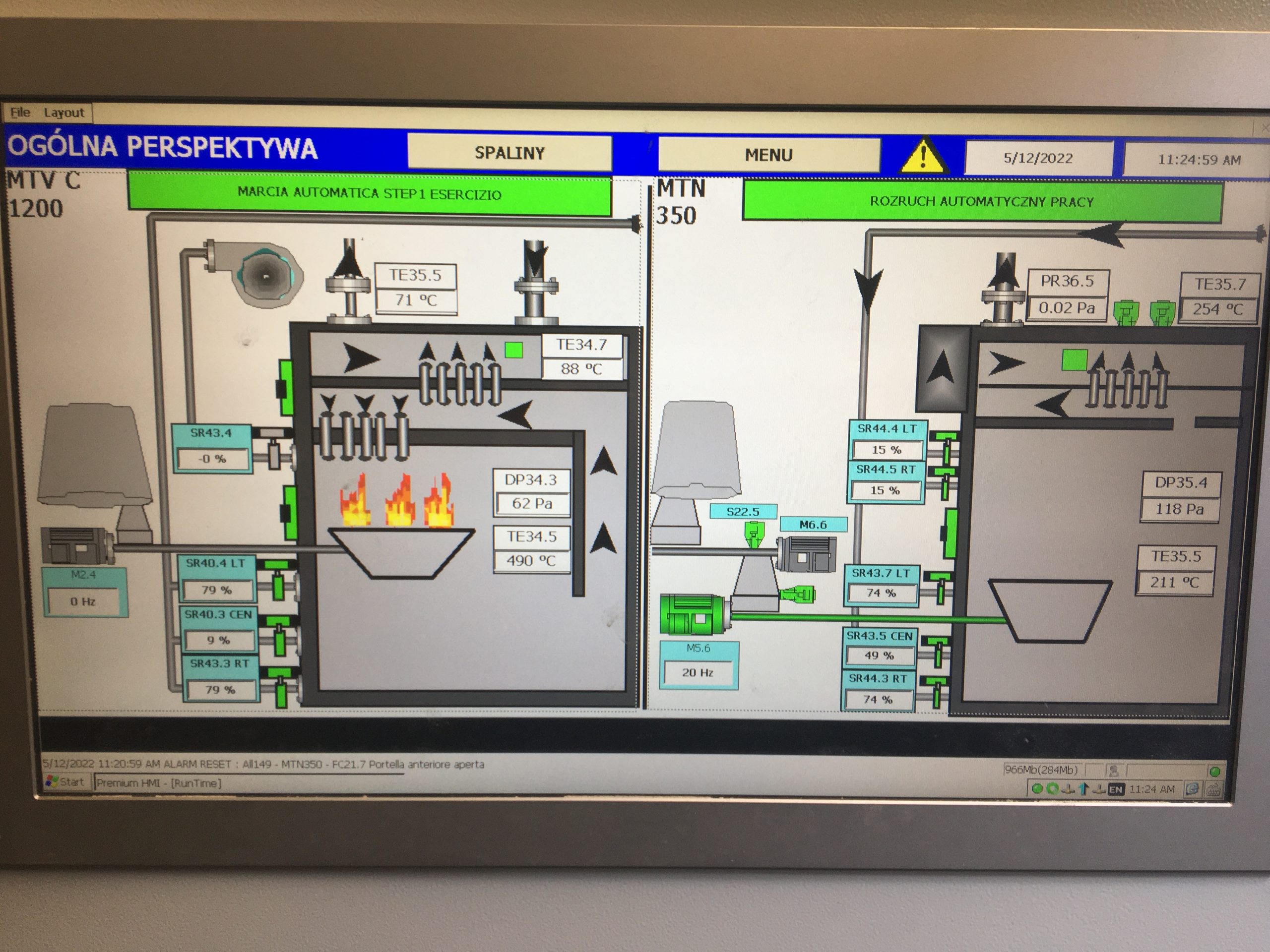

Wiosną tego roku postawiono w tartaku dwa nowe kotły na biomasę ze wspólnym systemem podawczym. Jeden główny o mocy 1,2 MW, a drugi – do wytwarzania pary w celu wykorzystania jej do zasilania komór parzelnianych, o mocy 0,35 MW.

Warto zaznaczyć, że zainstalowane w tartaku kotły to nie pierwsza inwestycja firmy Łąccy-Kołczygłowy w technologię do wytwarzania energii z biomasy.

Pierwszej dokonano bowiem latem 2021 r. w zakładzie w Jezierzu, gdzie stanął taki sam piec jak główny kocioł w Kołczygłowach, a więc o mocy 1,2 MW. Jedyna różnica między nimi polega na mechanizmie podawania materiału.

Otóż w Jezierzu biomasę stanowią wióry – suche trociny będące pozostałością po obróbce. Natomiast w tartaku paliwem są mokre zrębki o wilgotności 30-40 proc. W związku z tym sam sposób podawania biomasy jest zupełnie inny i wymagał opracowania szeregu rozwiązań technologicznych.

– W tartaku cała inwestycja polegała nie na tym, żeby wymienić i kupić nowy piec – tak jak miało to miejsce w Jezierzu – informuje dyrektor tartaku. – Tam cała technologia podawania biomasy była już wcześniej przygotowana do starszego pieca, który po prostu został wyeksploatowany i zastąpiony nowym.

Natomiast w tartaku musiała zostać przeprowadzona cała, kompleksowa inwestycja. Zaczynając od postawienia budynku, poprzez zaprojektowanie magazynu biomasy, podajników biomasy oraz wstawienie dwóch nowych kotłów w jednym systemie podawczym.

Specjalnego zaprojektowania wymagał także proces podawania wody do kotła wytwarzającego parę wodną.

– Woda do kotła parowego musi być uzdatniona i odtleniona – wyjaśnia Maciej Marquardt. – Opracowaliśmy więc cały system podawczy tej wody. Z sieci woda kierowana jest do słupowego uzdatniacza, następnie przechodzi przez odtleniacz i taka kierowana jest do tzw. bufora wody. Dopiero stąd kierowana jest do pieca parowego, który wytwarza parę do komór parzelnianych.

Jakie korzyści z inwestycji?

Proces spalania biomasy odbywa się w tartaku 24 h/dobę. Uzyskana w nowej kotłowni energia jest przetwarzana na parę, czyli wykorzystywana jest do procesu parzenia drewna, a ciepło do suszenia tarcicy, czyli zasilenia siedmiu komór suszarniczych.

Ponadto zimą hale produkcyjne oraz biurowiec będą ogrzewane pozyskanym ciepłem.

– Obecnie robimy próby i rozruch kotłów, zużywając ok. 20 m3 zrębków na dobę – mówi rozmówca. – Jest to wynik przy pełnej pracy kotłów. Wcześniej paliliśmy różnymi pozostałościami z produkcji i tej masy drewna wykorzystywaliśmy dwa razy więcej, zatem jest to bardzo duża oszczędność surowca przeznaczonego do wytwarzania energii z biomasy. Dzięki temu, że mniej spalamy, uzyskując lepszą wydajność, możemy sprzedać więcej zrębków na zewnątrz. Wynik ten po dwóch tygodniach pracy kotła wskazuje, że jest to aż dwa razy więcej zrębków, które możemy sprzedawać klientom. Dodatkowo na zrębki zrobiliśmy w tym roku certyfikat KZR, co otwiera nam drogę do współpracy np. z elektrociepłowniami.

To pierwsza korzyść ekonomiczna z przeprowadzonej inwestycji.

Drugą jest wydajniejszy przebieg procesu parzenia i suszenia, które zasilane są parą oraz ciepłem wytwarzanym w kotłach.

– Jeżeli wyciągaliśmy z jednej komory parzelnianej jeden wkład tarcicy po dobie, to w tej chwili po 16 godzinach już kończymy ten proces, czyli o jedną trzecią skróciliśmy czas parzenia – wylicza dyrektor tartaku.

Oprócz redukcji kosztów spalania, wzrostu wydajności suszenia i parzenia oraz wzrostu sprzedaży zrębków, ogromnym plusem inwestycji jest automatyzacja technologii. Dzięki temu do pracy w kotłowni potrzeba mniejszego zaangażowania ludzi. Tym bardziej że kotłownia działa cały czas, a więc jest to praca na trzy zmiany.

– Wcześniej była to czysto fizyczna praca polegająca na ręcznym załadunku materiału do kotłów – mówi Maciej Marquardt. – Teraz jest to tylko temat dozoru całej instalacji i ewentualnie czyszczenia kotłów lub korygowania czy eliminowania drobnych błędów ich pracy. Sterowanie jest automatyczne i do pracy kotłów jest wgląd on-line, dzięki czemu można nadzorować tę pracę zdalnie.

Współpraca z włoską firmą Sceat

Dostawcą kotłów zarówno do Jezierza, jak i Kołczygłów jest włoska firma Sceat, której przedstawicielem w Polsce jest firma ITA.

– Przed rozpoczęciem inwestycji otrzymaliśmy oferty od kilku innych firm – w tym polskich – stwierdza dyrektor tartaku. – Ale żadna nie zaoferowała nam takiego rozwiązania jak Sceat.

W Jezierzu nowa kotłownia musiała wpasować się w wymagania budynku, a Sceat okazało się jedynym dostawcą, który był w stanie spełnić te wymogi wymiarowe i oczywiście także pozostałe wymagania techniczne.

– W przypadku inwestycji w Kołczygłowach nie chcieliśmy już zmieniać dostawcy, aby pozostać przy kontakcie z jedną firmą i np. jednym serwisantem – dodaje rozmówca. – Sceat wraz z ITA spełnili wszystkie nasze oczekiwania i kompleksowo zrealizowali inwestycję, tzn. zaprojektowali i wyprodukowali urządzenia wraz z podajnikami oraz całą infrastrukturą, więc uważamy wybór włoskiego dostawcy za trafiony.

Aby spalanie biomasy zachodziło jak najbardziej efektywnie, Sceat wyposaża swoje kotły w odpowiedni ruszt – „sceat universal”.

Kocioł pracuje w pozycji poziomej, z pionowym wymiennikiem ciepła rozmieszczonym po bokach komory spalania. Wymiary komory spalania oraz komory dopalania pozwalają na ok. dwusekundowy pobyt w nich spalin, kocioł posiada cztery obiegi spalin, wszystko to umożliwia osiągnięcie wysokiej wydajności przy niskiej emisji zanieczyszczeń do atmosfery.

Komora spalania, komora dopalania oraz dzieląca je względna membrana są całkowicie pokryte płaszczem wodnym oraz zabudowane cegłami ogniotrwałymi dzięki wysokiej zawartości w nich aluminium.

Zaletą palnika „sceat universal”, oprócz optymalnego dostosowania do funkcjonowania, jest wykonanie go z jednego elementu (monoblok). Ponadto palnik zaopatrzony jest w koła, które przesuwają się na stałych prowadnicach zamontowanych u podstawy komory spalania, co pozwala na wyciągnięcie go z pieca i dokonanie ewentualnej konserwacji czy wymiany uszkodzonych części.

Problem z liściastym surowcem

W tartaku Łąccy-Kołczygłowy w ciągu miesiąca przerabia się ok. 2 tys. m3 drewna liściastego – głównie buka i dębu.

– Jest to pierwszy rok w historii firmy, kiedy przetarty przez nas dąb jest w 100 proc. wykorzystywany na potrzeby naszych zakładów i w ogóle nie jest sprzedawany na zewnątrz – komentuje Maciej Marquardt. – Liściasty surowiec w Polsce jest tak drogi i tak trudny w zakupie, że 100 proc. dębowej tarcicy musimy wykorzystać do własnych celów. Lasy Państwowe zmniejszają pozyskanie, a zwiększają ceny drewna i liczbę klientów w systemach aukcyjnych, co dla polskich firm jest bardzo niekorzystne. A co gorsze, zakup surowca nie gwarantuje jeszcze jego otrzymania, bo np. ZUL-e strajkują i nie ma komu tego surowca pozyskać.

– Niestety, coraz częściej tartaki, by utrzymać produkcję, muszą przepłacać i kupować surowiec od handlarzy, a każdy ładunek drewna, szczególnie liściastego, jest na wagę złota – dodaje Jacek Greinke, dyrektor Łąccy-Kołczygłowy. – LP zmieniło zasady kupna surowca, podwyższyło ceny, usunęło górny zakres cen, co spowodowało ogromny zamęt i strach wśród przedsiębiorców, a u nas kilkudniowe przestoje produkcji. Bo zdarza się, że nie mamy surowca na placu, pomimo tego, że jest zakontraktowany w LP.

Dlatego przetarty dąb firma w 100 proc. wykorzystuje na własne potrzeby.

W przypadku buka proporcja ta wynosi 50:50 proc. – Naszym głównym klientem bukowej tarcicy są rynki zagraniczne – informuje Maciej Marquardt. – Na bukową wysuszoną tarcicę jest tam bardzo duże zapotrzebowanie. Jest to rynek najlepszy pod względem klienta i efektu finansowego. Pamiętajmy, że rentowność tartaków jest nie za wysoka. I dlatego też przetworzenie drewna musi być maksymalne i wydajne. Chodzi o niemarnowanie żadnego m3 surowca, czy to w tarcicy, wiórach czy zrębkach. Zrealizowana inwestycja pozwala nam iść tą drogą i rozwijać produkcję tartaczną pomimo trudnych warunków zakupu surowca i niestabilnej sytuacji na rynku.

~Katarzyna Orlikowska