Pomimo tego, że technologię softformingu można uznać obecnie za niszową, to Cehisa jest w tej dziedzinie bardzo aktywna. Okleiniarki tego typu są na bieżąco sprzedawane i modernizowane. Charakteryzują się one dużą wszechstronnością i wydajnością.

Hiszpańska firma CEHISA już od ponad sześćdziesięciu lat specjalizuje się w produkcji okleiniarek wąskich płaszczyzn. W ofercie handlowej znaleźć można maszyny przeznaczone zarówno dla małych zakładów rzemieślniczych, jak i większych przedsiębiorstw z produkcją krótkoseryjną, a także dla dużych zakładów pracujących w systemie wielozmianowym. Generalnie, okleiniarki CEHISY dzielą się na dwie grupy: w pełni automatyczne okleiniarki, które mogą wykańczać krawędzie proste oraz maszyny należące do serii Softforming. Te ostatnie pozwalają na wykańczanie krawędzi wyprofilowanych wcześniej na innej maszynie lub profili wykonanych na okleiniarce przez agregaty wstępnego frezowania. Ważne jest, aby parametry profili mieściły się w wartościach podanych w tabeli technicznej maszyny. Przyklejanymi materiałami mogą być: melamina, PVC oraz specjalny fornir drewniany z podkładem papierowym.

Nawet pięć silników do frezowania wstępnego

Jak nietrudno się domyślić, maszyny z serii Softforming pozwalają na doskonałe wykończenie drzwi i elementów mebli o profilowanych krawędziach. Pomimo tego, że technologię tę można uznać obecnie za niszową, to Cehisa jest w tej dziedzinie bardzo aktywna. Okleiniarki tego typu są na bieżąco sprzedawane i modernizowane. Charakteryzują się one dużą wszechstronnością i wydajnością. W praktyce są to rozwiązania, w których agregaty dobierane są w oparciu o indywidualne potrzeby klienta, podczas gdy konkurencja oferuje tylko ściśle określone konfiguracje. Dotyczy to także profili narzędzi stosowanych w agregacie frezowania wstępnego, który może posiadać nawet pięć silników. Bardzo istotną, z punktu widzenia potencjalnego użytkownika, cechą, która odróżnia je od maszyn konkurencyjnych, jest cena. Może być ona nawet o połowę, a w niektórych przypadkach i więcej, niższa.

fot. Cehisa

Patrząc na maszynę, wyodrębnić w niej można trzy strefy, z których dwie skrajne osłonięte są kabinami dźwiękochłonnymi. W pierwszej odbywa się obróbka profilowa – jeśli okleiniarka wyposażona jest w agregat frezowania wstępnego. Druga to strefa przyklejania obrzeża i docisku, natomiast w trzeciej zainstalowane są agregaty do obróbki wykańczającej.

Zarówno system transportu, jak i docisku górnego wygląda podobnie jak w tradycyjnych okleiniarkach. Bazuje on na, napędzanym motoreduktorem, transporterze płytkowym oraz rolkach zainstalowanych na pozycjonowanej w płaszczyźnie pionowej belce. W standardzie porusza się on ze stałą prędkością wynoszącą 11 m/min. W opcji istnieje możliwość zastosowania inwertera pozwalającego na dwustopniową regulację tego parametru w zakresie 9 lub 11 m/min. Całość gwarantuje bardzo stabilne prowadzenie materiału wzdłuż wszystkich stacji obróbczych.

Standardowo maszyna przystosowana jest do oklejania płyt o grubości od 10 do 60 mm. Ich minimalna szerokość i długość wynosi odpowiednio 120 i 150 mm, a maksymalna uzależniona jest jedynie od wymiarów pomieszczenia, w którym pracuje okleiniarka. Z kolei stosowane obrzeża mogą mieć grubość od 0,4 do 0,8 mm, a ich maksymalna wysokość to 68 mm.

Istnieje jednak możliwość dostosowania powyższych parametrów do indywidualnych potrzeb klienta.

przystosowanych do różnych profili.

fot. Cehisa

Klej nanoszony jest na obrzeże, a nie na płytę

Standardowo montowaną jednostką w obrębie frezowania wstępnego jest agregat PF-9. Jest on zbudowany z dwóch silników wysokiej częstotliwości o mocy 2,2 kW każdy, pracujących przeciwbieżnie. Pracują na nich frezy diamentowe, które odpowiedzialne są za wykonanie profilu na wąskiej płaszczyźnie elementu. W momencie, gdy zachodzi konieczność wykonania obróbki profilowej na płaszczyźnie szerokiej, wówczas maszynę trzeba wyposażyć w opcjonalny agregat lub agregaty PV-9. W praktyce są to również silniki wysokiej częstotliwości, ale o większej mocy, wynoszącej 5,1 kW, uzbrojone także we frezy diamentowe. Każdy silnik, zarówno w jednostce PF-9, jak i PV-9, pozycjonowany jest indywidualnie w dwóch płaszczyznach. Odbywa się to ręcznie, za pomocą tradycyjnych mechanizmów śrubowych. Parametry nastaw widoczne są na indykatorach analogowych. Silniki pracują z prędkością obrotową wynoszącą 12 000 obr./min, a frezy wyposażone są w osłony podłączone do centralnego systemu odwiórowania.

„Na wejściu” do strefy obróbczej zamontować można opcjonalne urządzenie – przykładnicę służącą do precyzyjnego pozycjonowania przeznaczonego do obróbki elementu.

W okleiniarkach z serii Softforming klej nanoszony jest na obrzeże, a nie na płytę. Jest to jedyne skuteczne rozwiązanie w przypadku profilowanych krawędzi. Gwarantuje przy tym stuprocentową jakość klejenia na całej wysokości. Klej nanoszony jest za pomocą rolki.

W standardzie montowany jest agregat M5 z gilotyną obcinającą obrzeże z nadmiarem długości. Jest on przystosowany do klejów typu EVA. Z kolei opcjonalny agregat M22 posiada dwa pojemniki z systemem pneumatycznego czyszczenia oraz urządzenie do wstępnego topienia o pojemności 1 kg. W ściśle określonych odstępach czasu miesza ono także klej, zapobiegając w ten sposób jego degradacji. M22 przystosowany jest do aplikacji klejów: EVA, PUR i PO. W pakiecie wyposażenia opcjonalnego dostępne jest także urządzenie do topienia wstępnego z większym zbiornikiem o pojemności 2 kg.

Obrzeże podawane jest z rolki, a system ten zbudowany jest dokładnie tak samo jak w klasycznych okleiniarkach. Istnieje także możliwość uzbrojenia maszyny w podajnik podwójny, pozwalający na załadowanie dwóch różnych obrzeży z funkcją przełączania. Urządzenie to pozwala na wyeliminowanie czasów związanych z przezbrajaniem okleiniarki, co rzutuje oczywiście na jej wydajność. W strefie tej można również zainstalować jednostki opcjonalne, jak na przykład system spryskiwania płynem antyadhezyjnym czy promiennik podczerwieni. Ten ostatni podgrzewa obrzeże, przez co zmniejsza jego wilgotność i utrzymuje temperaturę kleju na optymalnym poziomie, poprawiając w ten sposób przyczepność.

fot. Cehisa

Kompletne wykończenie krawędzi płyty

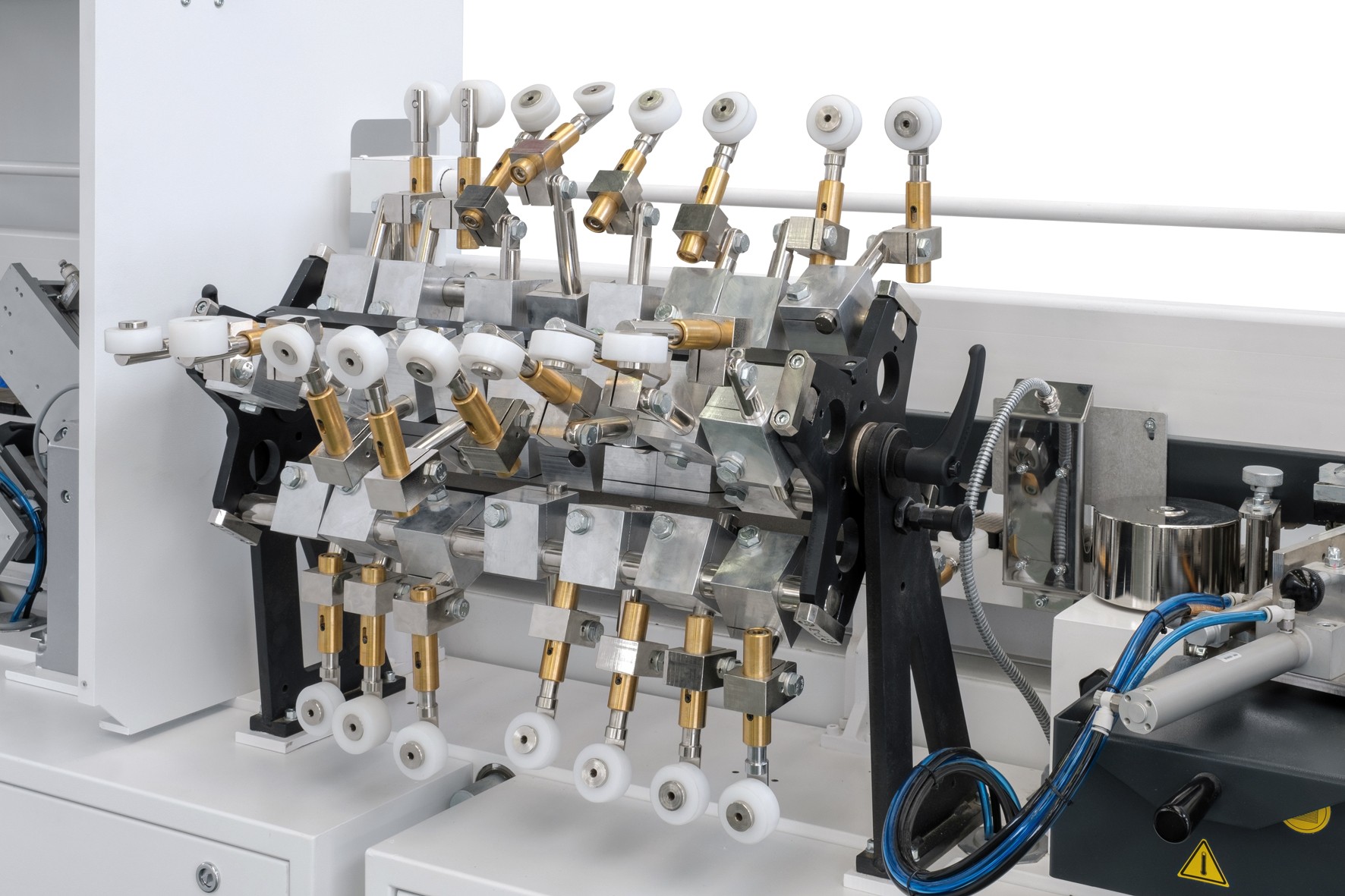

Jednostka odpowiedzialna za docisk obrzeża do płyty dostępna jest w dwóch wariantach. Pierwszy składa się z szeregu ustawianych pod kątem rolek, zainstalowanych na stałej belce. Jest to rozwiązanie proste w konstrukcji i skuteczne, jednak w przypadku zmiany profilu wymaga sporo czasu na czynności regulacyjne. Innym pomysłem jest obrotowy bęben z czterema zestawami rolek przystosowanych do różnych profili. Jest to urządzenie napędzane serwomotorem, a jego obrót aktywowany jest z pozycji pulpitu sterującego. W strefie tej zamontować można także opcjonalny promiennik podczerwieni, powodujący reaktywację kleju po połączeniu obrzeża z płytą. Uzyskujemy w ten sposób lepszą adhezję, a co za tym idzie – jakość wykończenia.

W strefie obróbki wykańczającej jako pierwszy zamontowany został agregat V-8L, służący do obcinania nadmiaru długości przyklejonego obrzeża. Składa się on z dwóch silników wysokiej częstotliwości o mocy 0,55 kW, zamontowanych przesuwnie na specjalnych wózkach. Jeden z nich obcina obrzeże z przodu, a drugi z tyłu elementu. Wózek na łożyskach liniowych przesuwa się na szlifowanych i hartowanych prowadnicach cylindrycznych, co gwarantuje płynność ruchu. Agregat uzbrojony jest w piłki tarczowe, które dla lepszego wykończenia krawędzi można pochylać pod kątem od 0° do 10°.

Natomiast obcinanie nadmiaru szerokości odbywa się z wykorzystaniem jednostki L8-AF. Ona również zbudowana jest z dwóch takich samych jak wyżej silników, z tym, że zakres ich pochylania jest większy i wynosi od 0° do 20°. Agregat wyposażony jest w pionowe i poziome kopiały ze wskaźnikami nastaw, co ułatwia regulację.

Silniki uzbrojone są w głowice frezujące o średnicy 70 mm z czterema wymiennymi nożykami.

Kolejną, opcjonalną stacją, w jaką można wyposażyć okleiniarki z serii Softforming, jest agregat do zaokrąglania naroży CR-4. Został zaprojektowany, aby zaokrąglić dwa rogi wykończonej obrzeżem PVC/ABS krawędzi płyty i uzyskać kompletne wykończenie. Jednostka napędzana jest dwoma silnikami wysokiej częstotliwości o mocy 0,27 kW i wyposażona w pionowe i poziome urządzenia kopiujące. Kopiał pionowy wyposażony jest w podwójną niezależną regulację, zapewniającą perfekcyjną obróbkę płyty.

Kontrola nad wszystkimi funkcjami maszyny

W opcji zamontować można także cyklinę promieniową RB-8, która daje ostateczne wykończenie promienia krawędzi zaokleinowanych obrzeżem PVC/ABS, po wcześniej wykonanej operacji frezowania nadmiaru szerokości. Urządzenie wyposażono w dwa ostrza promieniowe, regulowane ręcznie kopiały – poziomy i pionowy ze wskaźnikami nastawy. System odpylania z dwoma króćcami i łatwym do opróżniania zbiornikiem pomaga utrzymać czystość w strefie pracy.

Kolejna opcjonalna jednostka to płaska cyklina klejowa RC-12, składająca się z dwóch prostych noży, z niezależnie regulowanym kopiałem pionowym. Jest ona odpowiedzialna za usuwanie nadmiaru kleju wyciśniętego w procesie klejenia przez rolki dociskowe. W strefie jej pracy zainstalowano także nadmuch sprężonego powietrza oraz odciąg.

W katalogu znaleźć można także polerkę PC-9 z bawełnianymi szczotkami, która zbudowana jest z dwóch niezależnych i pochylanych silników o mocy 0,37 kW. Przeznaczona jest ona do polerowania krawędzi obrzeża po obróbce mechanicznej. W strefie tej zamontować można również system natrysku płynu czyszczącego. Okleiniarki z serii Softforming wyposażone są w obrotowy panel sterowania z wyświetlaczem cyfrowym i wyłącznikiem bezpieczeństwa. W połączeniu ze sterownikiem PLC daje on szybki dostęp i kontrolę nad wszystkimi funkcjami maszyny. Umożliwia on: załączanie każdego agregatu z osobna, edycję programów, sprawdzanie i edycję parametrów obróbki, a także wyświetla alarmy i informacje diagnostyczne w czasie rzeczywistym. Duża pamięć umożliwia zapisanie wielu różnych programów obróbczych i innych danych.

~Tomasz Bogacki