Dualtech Forma jest jednym z najbardziej elastycznych i przyjaznych dla użytkownika automatów lakierniczych, przystosowanym do pracy w linii lub jako urządzenie niezależne.

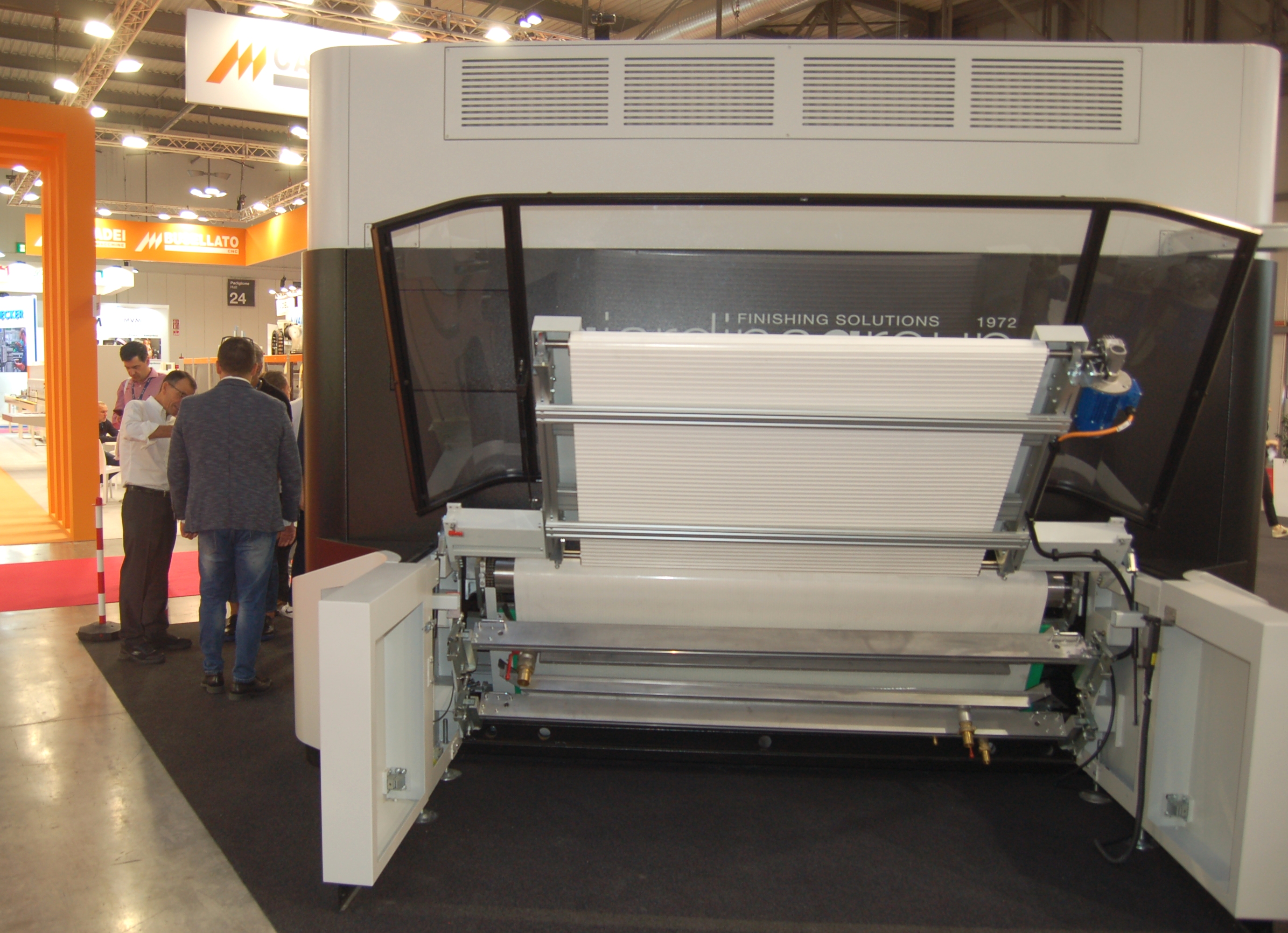

Natryskowy automat lakierniczy Dualtech Forma to najnowsza konstrukcja włoskiej firmy Giardina, która w 2022 r. obchodziła pięćdziesięciolecie istnienia. Ten jeden ze światowych liderów w dziedzinie technologii związanych z wykańczaniem powierzchni zaprezentował po raz pierwszy ten projekt na zeszłorocznych targach Xylexpo w Mediolanie. Wzbudził on duże zainteresowanie nie tylko z powodu zastosowania innowacyjnych, niespotykanych u konkurencji i przemyślanych rozwiązań technicznych i cyfrowych, ale przede wszystkim z racji dizajnu. Nie ma co ukrywać, że jest to pierwsza rzecz, która rzuca się w oczy, a jeśli jeszcze zawartość opakowania dorównuje formie i jest w stanie zadowolić nawet najbardziej wymagających klientów, to sukces murowany.

– Dizajn automatu Dualtech Forma został opracowany przez znaną firmę Pininfarina, projektującą między innymi dla Ferrari – zaznaczył Sebastian Kubik, przedstawiciel handlowy Giardina. – Prezentowany model to pierwszy egzemplarz, a prace nad nim trwały dwa lata. Do tej pory maszyna miała przede wszystkim pracować, być wydajna i niezawodna. Chcąc podkreślić okrągłą rocznicę założenia firmy Giardina zmieniła podejście. Od teraz ma ona również wyglądać, a przy tym być szybka jak Ferrari. Nie jest to więc tylko ładnie wyglądająca zabawka, ale wydajne urządzenie przystosowane do pracy ciągłej w systemie trzyzmianowym.

Pistolety pracują tylko nad transporterem

W Dualtech Forma od strony technicznej zastosowano szereg ciekawych, wręcz epokowych, rozwiązań.

– Tym, na co przede wszystkim warto zwrócić uwagę, jest opracowany przez Giardinę, zupełnie nowy system sterowania – podkreślił Sebastian Kubik. – Do tej pory wszystkie automaty były ustawiane ręcznie. Mam tutaj na myśli takie parametry, jak: atomizacja na wszystkich pistoletach, wysokość ich pracy, ciśnienie pracy pompy czy wentylacja. W Dualtech Forma wszystko sterowane jest za pomocą PLC z pozycji dwudziestotrzycalowego pulpitu dotykowego. Tak więc teraz nie ma żadnych wystających pokręteł i manometrów, wszystkie nastawy realizowane są poprzez program sterujący. Menu jest bardzo intuicyjne, a samo oprogramowanie jest porównywalne z tymi, które wykorzystywane są przez roboty sześcioosiowe.

Dzięki temu maszyna ta gwarantuje wysoką produktywność oraz prędkość pracy z jednoczesnym zachowaniem najwyższych standardów jakościowych. Jej cechą charakterystyczną jest także minimalne zapotrzebowanie na różnego rodzaju czynności serwisowe. Śmiało można powiedzieć, że Dualtech Forma jest jednym z najbardziej elastycznych i przyjaznych dla użytkownika automatów lakierniczych, przystosowanym do pracy w linii lub jako urządzenie niezależne. Automat przeznaczony jest do lakierowania drzwi, elementów szafek kuchennych, mebli, schodów, listew oraz paneli.

System transportowy automatu przystosowany jest do wykańczania elementów o maksymalnej szerokości wynoszącej 1300 mm. Bazuje on na klasycznym, samonośnym, bezkońcowym transporterze pasowym o szerokości 2000 i długości 2800 mm, napędzanym za pomocą motoreduktora. Jego prędkość pracy jest płynnie regulowana w zakresie od 2 do 10 m/min. Syntetyczny materiał, z którego wykonano transporter, posiada właściwości antystatyczne oraz zapobiegające przyklejaniu się do niego lakierowanych elementów.

– Zastosowanie transportera o szerokości 2000 mm pozwoliło na wyeliminowanie, przy lakierowaniu szerokich elementów, wychodzenia pistoletów nad filtry odciągowe – powiedział Sebastian Kubik. – W ten sposób nadmiar materiału lakierniczego opada na transporter, a nie na filtry. Zysk jest podwójny, ponieważ materiał można odzyskać i ponownie wprowadzić do obiegu, a żywotność filtrów ulega wydłużeniu.

Potrójna filtracja odciąganego powietrza

Z przenośnikiem współpracuje opatentowany przez Giardinę i sprawdzony w praktyce system odzyskiwania lakieru i czyszczenia pasa. Jest on bardzo łatwy w obsłudze i bazuje na dwóch raklach, z których pierwsza zbiera nadmiar materiału z transportera, natomiast druga pełni funkcję myjącą. Cały odzyskany lakier może być powtórnie wprowadzony do obiegu lakierniczego.

Transporter główny umieszczony został w zamkniętej, oświetlonej i całkowicie przeprojektowanej kabinie. Jej ściany wewnętrzne pokryte są polipropylenem, co bardzo ułatwia i przyspiesza proces czyszczenia. Pozwala także na zminimalizowanie zużycia stosowanego w takich przypadkach płynu. Dostęp do jej wnętrza zapewniają duże, umieszczone z dwóch stron kabiny przeszklone i unoszone drzwi. Dzięki nim możliwe jest dokonywanie czynności serwisowych i obserwacja przebiegu całego procesu.

Dualtech Forma wyposażony jest w dwie dodatkowe komory dystrybucji powietrza – po stronie odciągowej i nawiewnej.

– System odciągowy zlokalizowany jest po obydwóch stronach transportera – poinformował Sebastian Kubik. – Usuwane z kabiny powietrze jest potrójnie filtrowane przez filtry lewego i prawego kanału oraz filtr centralny zainstalowany pod transporterem. Obydwa kanały łączą się, tworząc odciąg centralny podłączony do sterowanego przez falownik i zabudowanego wewnątrz maszyny wentylatora.

Dla prawidłowego przebiegu procesu lakierowania konieczne jest właściwe zbilansowanie powietrza dostarczanego i odprowadzanego z kabiny. Aby osiągnąć jego prawidłową cyrkulację i umożliwić skuteczne odprowadzanie nadmiaru materiału lakierniczego, należy wytworzyć w jej wnętrzu niewielkie nadciśnienie. Pozwoli to uniknąć skraplania się lakieru na elementach wyposażenia wewnętrznego i powstawaniu zacieków na wykańczanych powierzchniach. Powietrze dostarczane do kabiny musi zostać oczyszczone z pyłu. Dwa wentylatory nawiewowe pobierają powietrze z zewnątrz i podają do środka kabiny poprzez podwójne filtry. Cały proces przepływu powietrza i kontroli jego ciśnienia w kabinie przebiega w trybie automatycznym, co jest gwarancją uzyskania jednolitego i powtarzalnego rezultatu.

Listwa skanująca odsunięta od wejścia do strefy aplikacji

Przeznaczone do lakierowania elementy układane są na umieszczonym przed kabiną transporterze taśmowym, stanowiącym naturalne przedłużenie przenośnika głównego. Podobnie wygląda sytuacja w strefie odbiorczej. Podzespoły „wjeżdżają” do kabiny poprzez wąskie szczeliny, zamykane w chwili rozpoczęcia procesu wykańczania specjalnymi kurtynami powietrznymi. Jest to bardzo istotne ze względu na prawidłową cyrkulację powietrza w całej przestrzeni kabiny. Przekłada się to oczywiście na jakość lakierowania oraz zużycie materiału wykończeniowego.

Przed wejściem do kabiny zamontowana została listwa skanująca wymiary przeznaczonych do lakierowania elementów. Wyniki pomiarów przekazywane są do systemu sterującego pracą automatu, który odpowiednio załącza i wyłącza pistolety. Optymalizuje to zużycie materiału lakierniczego.

– Listwa skanująca została odsunięta od wejścia do strefy aplikacji – podkreślił Sebastian Kubik. – Zrobiono to po to, żeby uniknąć jej zapylenia, zabrudzenia, co jest możliwe, gdy operator źle ustawi nadciśnienie w kabinie. Overspray ma wówczas tendencję do wydostawania się na zewnątrz i osiadania na listwie skanującej, co skutkuje koniecznością przerywania pracy i czyszczenia.

W strefie lakierowania zainstalowane zostały dwa poprzeczne trawersy, na których pracują pionowe wsporniki zakończone głowicami. Na każdej z nich zainstalowano cztery pistolety natryskowe, podłączone do obiegu za pomocą węży z szybkozłączami. Wsporniki i głowice z pistoletami stanowią ruchomą część układu natryskowego. Wykonują one ruch posuwisto-zwrotny, zorientowany poprzecznie do pasa transportera. Napęd stanowią silniki bezszczotkowe, a prędkość przesuwu ramion posiada system płynnej regulacji w zakresie od 0 do 200 m/min. Dualtech Forma może być wyposażony w maksymalnie cztery obiegi lakiernicze – wysokociśnieniowe i niskociśnieniowe. Układy posiadają przewody powrotne, umożliwiające bardzo szybkie mycie całej instalacji oraz odzysk materiału lakierniczego. System zmiany stosowanego materiału wykończeniowego może odbywać się na przykład z zastosowaniem kodów paskowych, którymi oznaczone są poszczególne elementy.

~Tomasz Bogacki