Głównym kierunkiem jest projektowanie i wykonawstwo maszyn, które muszą wykonywać zamierzone operacje obróbki w jak najefektywniejszy sposób, a czas ich przezbrajania jest maksymalnie skrócony.

Jedną ze specjalizacji firmy ARTMET DESIGN Krzysztof Szymaniak z Ciecierzyc (woj. lubuskie) jest produkcja maszyn „szytych na miarę” dla konkretnego klienta i pod potrzeby operacji, jaka musi być wykonana przez maszynę.

– Nie bez powodu promujemy się hasłem: „Masz pomysł – my go zrealizujemy” – mówi Krzysztof Szymaniak, właściciel firmy Artmet Design. – Zajmujemy się projektowaniem i produkcją w dwóch gałęziach przemysłu. Naszym głównym kierunkiem jest projektowanie i wykonawstwo maszyn, także dla branży drzewnej, które muszą wykonywać zamierzone operacje obróbki w jak najefektywniejszy sposób, a czas przezbrajania jest maksymalnie skracany. Projektujemy maszyny, urządzenia oraz przyrządy montażowe dla przemysłu drzewnego czy meblarstwa, ale nie tylko. Nasze maszyny są nowoczesne, a jako firma, nie boimy się wyzwań. Najlepiej świadczą o tym przykładowe realizacje projektów wiertarki oraz agregatów frezujących w osiach X i Y.

Usprawnia wyrób drewnianych donic

Dla jednego z klientów została zaprojektowana czopiarko-pilarka do obróbki kantówki na drewniane donice. Na wejściu do maszyny operator podaje kantówki na stół załadowczy, z którego łapa podsuwa materiał pod agregat pilarski. Długość cięcia materiału i naddatek cięcia zadawany jest z panelu operatorskiego. Dokładność cięcia jest rzędu 2 mm. Krótkie kawałki po tzw. czołowaniu lub końcowe spadają do kosza za piłą. Natomiast przecięte na wymiar kantówki podawane są przenośnikiem taśmowym do frezarko-wiertarki.

Frezarko-wiertarka zbudowana jest z masywnego korpusu wykonanego z profili zamkniętych. Lewa strona korpusu jest stała, a prawa część razem z agregatami frezarskimi oraz wiertarskimi jest przesuwna, do długości obrabianego elementu. Kantówka podawana jest pneumatycznie na transporter sekwencyjny.

Moduł „frezarski” zbudowany jest na stole krzyżowym, a elektrowrzeciono ma możliwość ruchu w polu obróbki o wymiarach 60 x 60 mm. Istnieje możliwość zaprogramowania dowolnego promienia, jaki ma być wykonany w detalu. Wysokość narzędzia jest regulowana ręcznie i wykonana podczas jego wymiany.

Moduł „pilarski” składa się w z dwóch pił ustawionych względem siebie o 90 stopni, które wycinają pole 45 x 45 mm od góry detalu. Materiał jest trzymany i przesuwany przez piły.

Trzy jednostki wiertarskie jako ostatnie wykonują obróbkę wiercenia kilkustopniowego. Ustawienie pozycji wiercenia względem kantówki jest ręczne. Wszystkie jednostki obrabiające wyposażone są w króćce do odciągów.

Kantówka po obróbce wraca transporterem do operatora

Cechy konstrukcyjne maszyny wynikają z mocnej, ciężkiej i zwartej konstrukcji, mocnego elektrowrzeciona frezującego, bardzo szybkiego przechodzenia między operacjami i automatycznego podawania kantówki. Istnieje możliwość wykonywania różnych promieni o wysokiej jakości obróbki. Zwracają uwagę prosty i łatwy w obsłudze interfejs programu oraz system sprawdzania prawidłowego załadunku kantówki oraz stanu zapełnienia strefy odbioru.

System sterowania maszyny do obróbki kantówki na donice składa się ze sterownika PLC, realizującego funkcję głównej jednostki sterującej, komputera PC z ekranem dotykowym, pełniącym funkcję interfejsu operatora, serwonapędów sterujących osiami posuwu elektrowrzecion, przycisków, sygnalizatorów, czujników i elementów wykonawczych oraz kilku przycisków zatrzymania awaryjnego, współpracujących z przekaźnikiem bezpieczeństwa.

Obroty wrzeciona prawego i lewego mieszczą się w granicach 6 000-12 000 obr./min, w zależności od wrzeciona, a maksymalna średnica frezu wynosi 50 mm. Elektrowrzeciona frezarskie są napędzane silnikami o mocy 3 kW.

Maksymalna szerokość elementu obrabianego wynosi 140 mm, a minimalna – 50 mm, zaś wysokość w granicach 20-50 mm, natomiast długość: 400-2000 mm.

Maksymalna długość elementu ciętego to 4000 mm.

Maszynę może obsługiwać jeden pracownik albo dwóch, co zwiększa jej wydajność.

Deska po obróbce wraca do operatora

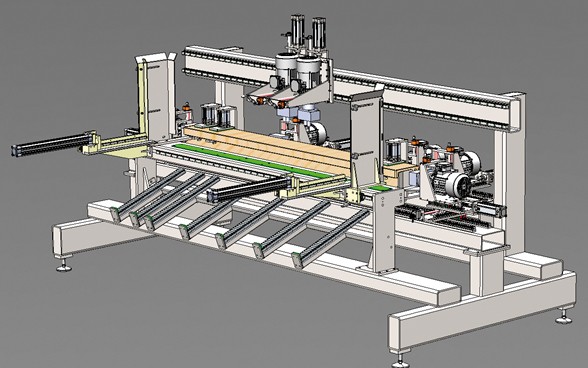

Inny projekt firmy Artmet Design to frezarko-wiertarka CNC, zbudowana z masywnego korpusu stalowego. Lewa strona korpusu jest stała, a prawa część razem z agregatami frezarskimi jest przesuwna do długości obrabianego elementu. Deska podawana jest pneumatycznie na transporter sekwencyjny. Moduł „frezarski” zbudowany jest na stole krzyżowym, a elektrowrzeciono ma możliwość ruchu w polu obróbki o wymiarach 150 x 150 mm. Istnieje możliwość zaprogramowania dowolnego ścięcia, jakie ma być wykonane na detalu, z obu stron może być różne. Wysokość narzędzia jest regulowana ręcznie.

Operator przed pilarką podaje deski na stół załadowczy, z którego łapa podaje materiał pod agregat pilarski. Długość cięcia materiału i naddatek cięcia z dokładnością do 2 mm, zadawany jest z panelu operatorskiego.

Jednostki wiertarskie wykonują obróbkę, wiercenia w całym polu wielkości deski. Pozycje wiercenia ustawia się na panelu, zadając wymiary pozycji względem jednego z narożników deski. Głębokość wiercenia ustawiana jest ręcznie.

Deska po obróbce wraca transporterem do operatora. Odpady po frezowaniu i cięciu transportowane są do kosza.

Moc silnika elektrowrzecion frezarskich wynosi 3 kW, a silników pilarskich – 1,5 kW. Maksymalna szerokość elementu obrabianego to 50 mm, a minimalna – 35 mm. Maksymalna wysokość elementu obrabianego to 140 mm, a minimalna – 35 mm, zaś długość elementu obrabianego może wynosić od 400 do 2000 mm.

Regulacje w całym zakresie obróbki deski

Niedawno wykonano projekt wiertarki modułowej WM-223 z głowicami górnymi, bocznymi oraz tylnymi, z automatycznym podawaniem i wyrzutem deski.

Załadunek desek do magazynu maszyny odbywa się od góry, a od dołu podawane są do obróbki deski położone poziomo. Po wykonaniu operacji wiercenia na przykład przez głowicę z sześcioma wrzecionami, o rozstawie 32 mm, następuje wyrzut powierconej deski pod magazyn załadowczy. Układ wrzecion pozwala na ich regulację na szerokość deski oraz na pełen zakres jej długości. Podobnymi cechami charakteryzuje się sześć głowic dwuwrzecionowych, ustawionych wzdłuż lub w poprzek deski. Dwie jednostki są tylne, jedna jednostka lewa i jedna prawa oraz trzy jednostki górne. Każda jednostka posiada regulację w całym zakresie obróbki deski.

Regulacja głowic tylnych oraz bocznych możliwa jest w granicach 0-50 mm na grubość deski oraz w całym zakresie długości. Minimalny rozstaw jednostek wiertarskich pomiędzy wrzecionami centralnymi wynosi 220 mm.

Maszyna pozwala na obróbkę materiału o długości 300-2100 mm, szerokości 45-200 mm i grubości od 20 do 50 mm.

Moc silników wiertarskich wynosi 0,75 kW, a zakres wysuwu wrzecion – 80 mm.

Załadunek magazynu i rozładunek są wykonywane ręcznie, a podawanie materiału do obróbki jest automatyczne. – Drugim działem naszej firmy jest produkcja stalowych stelaży do mebli w stylu loft, z wykorzystaniem elementów z drewna, kamienia itd. – mówi Krzysztof Szymaniak. – W tym zakresie również wykonujemy indywidualne projekty i oryginalne rozwiązania. W obu profilach działalności współpracujemy z wieloma specjalistami z zakresu elektroniki, robotyki, mechaniki i technologii metali, którzy najpierw poznają oczekiwania klientów i dostosowują do nich rozwiązania spełniające te oczekiwania, dotyczące głównie automatyzowania procesów wytwórczych.

~Janusz Bekas