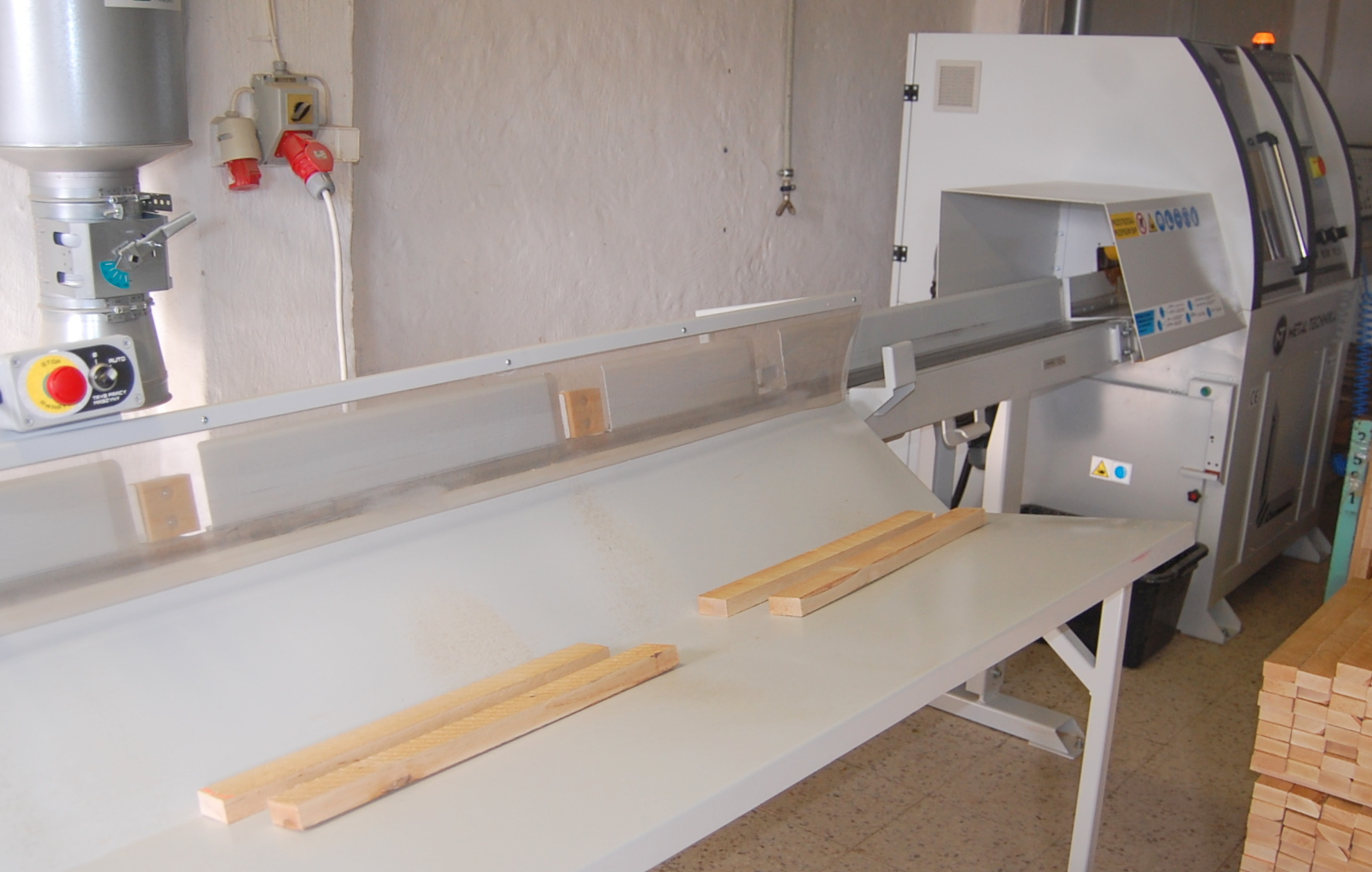

Proces optymalizacji był najbardziej czasochłonny w produkcji, dlatego właściciele postanowili wesprzeć się efektywną maszyną z Metal-Techniki.

Elementy meblowe o przekroju okrągłym są zwykle toczone. Tymczasem w niewielkiej firmie EW-TECH Edyta Gruszczyńska z miejscowości Jarosty (gmina Moszczenica, woj. łódzkie), która specjalizuje się w produkcji drążków o przekroju okrągłym, szczebli i innych elementów drewnianych, później stanowiących część gotowych mebli, nie ma choćby jednej tokarki. Jest za to… optymalizerka OWD-1600 firmy Metal-Technika.

– Nasz proces produkcji nie przewiduje toczenia, tylko struganie drążków z fryzów o przekroju kwadratowym – tłumaczy Edyta Gruszczyńska, właścicielka firmy. – Jest to efektywniejsza technologia pod względem wydajności i dlatego przez nas stosowana. Ale przed tym procesem konieczne jest eliminowanie naturalnych wad drewna, których nie może być w większości elementów meblowych. Przeważnie są to bowiem elementy konstrukcyjne i do tego często lakierowane bezbarwnie, więc ze względów estetycznych muszą one ładnie wyglądać. Obecnie nasz wiodący, krajowy klient zamawia brzozowe elementy meblowe, ale gatunek drewna nas nie ogranicza. Sprzętowo jesteśmy przygotowani do produkcji elementów z drewna bukowego, dębowego, sosnowego czy innego, jednak w każdym drewnie jest mniej lub więcej wad, w zależności od klasy surowca.

Zakup uzasadniony i efektywny

To wyjaśnienie tłumaczy, dlaczego firma zatrudniająca kilka osób i przerabiająca rocznie około 500 m3 tarcicy, zdecydowała się na zakup nowoczesnej optymalizerki. Właścicielka wraz z mężem uważa zakup maszyny za w pełni uzasadniony i efektywny.

– Jesteśmy producentem elementów meblowych – mówi Edyta Gruszczyńska, która prowadzi firmę wraz z mężem. – Jest to nasz mały, rodzinny biznes, przekazany nam przez moich rodziców. Prowadzili go od 1987 roku, dostosowując profil zakładu stolarskiego do zamówień odbiorców. Produkowano elementy do mebli, krzeseł oraz inną galanterię drewnianą. Ale w ostatnich latach były to głównie elementy okrągłe – drążki i szczeble wykorzystywane do produkcji łóżeczek dziecięcych, ławek, krzeseł i innych elementów galanterii drewnianej.

Młodzi właściciele w 2018 r. zdecydowali się kontynuować wypracowany profil produkcji, zmieniając nazwę firmy z ELMAR na EW-TECH i podejmując decyzję w kierunku zautomatyzowania produkcji oraz zwiększenia wydajności. Elementy wykonywane są w różnych średnicach – 16, 20, 22, 30, 35 czy 40 mm, a ich długości wynikają z konstrukcji mebli. Często wykonuje się w nich podcięcia, wiercenia, zagniatanie końcówek albo inne operacje, stosownie do specyfikacji produktu. Praktycznie w każdym meblu są takie elementy. Większe lub mniejsze, ale zawsze precyzyjnie obrobione.

Poszerzone możliwości

– Praktycznie oprócz drążków jesteśmy w stanie wykonać także inne elementy meblowe, szczególnie teraz, gdy dysponujemy optymalizerką OWD-1600 – zapewnia rozmówczyni. – Kupujemy tarcicę, głównie suchą, która jest rozcinana na wielopile, a następnym procesem jest eliminowanie wad. Stąd decyzja o zakupie optymalizerki, gdyż proces optymalizacji był najbardziej czasochłonny w naszej produkcji. Dlatego postanowiliśmy wesprzeć się efektywną maszyną, która nie sprawia nam jakichkolwiek problemów eksploatacyjnych.

Tym zakupem wzbogacono park maszynowy, który pozwala wykonywać takie operacje, jak obróbka na strugarce czterostronnej, formatowanie na wymiar, wiercenia, szlifowanie na szlifierce szerokotaśmowej, szlifowanie drążków, klejenie drewna, czopowanie elementów.

– Często wystarczy nam dostarczyć szkic, żebyśmy wykonali projekt, a potem potrzebny element – mówi Wiktor Gruszczyński. – Zaś powodem zakupu optymalizerki była wzrastająca w minionych dwóch latach skala produkcji. Tymczasem optymalizacja na piłach-kapówkach nie była ani szybka, ani efektywna. Wykonywały to dwie, a nawet trzy osoby. W praktyce osoby, które dłużej zajmowały się optymalizacją i nabyły doświadczeń, osiągały przyzwoitą wydajność, jednak mniej doświadczone potrzebowały więcej czasu na decyzję, czy wadę wyciąć i jak długi wadliwy kawałek usunąć. Dlatego ilości elementów do dalszej obróbki były bardzo zróżnicowane i praktycznie cały czas brakowało materiału do dalszych procesów.

– Pozyskać pracownika do idealnej identyfikacji wad nie jest obecnie łatwo – stwierdza Edyta Gruszczyńska. – Takich wykwalifikowanych osób jest na rynku pracy coraz mniej i w związku z tym ich oczekiwania płacowe są wysokie, jakby nieadekwatne do wykonywanych prostych czynności, ale wymagających wiedzy o drewnie. Dlatego zainteresowaliśmy się maszynami do optymalizacji.

Decyzja po roku

Na targach Drema w Poznaniu małżonkowie zobaczyli pracującą optymalizerkę Metal-Techniki, z nieodległego od nich Przedbórza. Zainteresowali się nią, jednak decyzja zakupu maszyny w małej firmie wymagała rozważenia za i przeciw, głównie ze względu na cenę maszyny, ale też posiadane warunki lokalowe, kwalifikacje pracowników.

– Mniej więcej po roku zdecydowaliśmy się jednak na zakup optymalizerki OWD-1600 – mówi właścicielka. – Pojechaliśmy do producenta na pokazowy test, poznaliśmy możliwości maszyny, a przede wszystkim zapewniono nas o precyzyjnej obróbce i wysokiej wydajności operacji usuwania wad.

Czekali kilka miesięcy na dostawę maszyny, bo akurat w zeszłym roku był na nie duży popyt, ale sam proces zakupu i związanych z tym formalności przebiegł bardzo sprawnie. Właściciele zdecydowali się na model standardowy, z czterema wybijakami i stołem podawczym o długości 3,20 m.

– Niestety, nie mamy wielkiej hali, więc parametry maszyny musieliśmy dostosować do naszych możliwości lokalowych – tłumaczy mąż właścicielki. – Ale wybraliśmy dobrze, gdyż przedtem dwie, a nawet trzy osoby musiały optymalizować materiał codziennie przez 8 godzin, wykonując elementy precyzyjnie na dany wymiar. Dzięki optymalizerce udało się ten proces przyspieszyć i zwiększyć ogólną wydajność produkcji, hamowanej właśnie przez czasochłonną optymalizację.

Dwa razy więcej komponentów

W proces optymalizacji nadal zaangażowane są dwie osoby – podająca materiał i zbierająca pocięte fryzy, ale jak zapewniają właściciele, teraz przygotowują dwa razy więcej komponentów do dalszych procesów. Została znacząco zwiększona wydajność podstawowego procesu produkcyjnego, a możliwości są jeszcze większe. Na razie wewnętrzne ograniczenia nie pozwalają jeszcze wykorzystywać maksymalnej wydajności maszyny. Natomiast już zauważono mniejsze straty materiału, który można wykorzystać w innym procesie produkcyjnym.

Przed zakupem maszyny materiał pozostały po optymalizacji fryzów do realizacji konkretnego zlecenia musiał być sortowany ręcznie, żeby przynajmniej jego część mogła być wykorzystana do innego produktu. I dopiero wtedy pozostałe krótkie kawałki przeznaczono na wykonywaną w zakładzie klejonkę. Teraz wykorzystuje się możliwości maszyny związane z szybkimi przeliczeniami, jakie długości najefektywniej opłaca się wyciąć z podanej listwy, żeby nieprodukcyjny kawałek ograniczyć do minimum. Można zatem jednocześnie przygotowywać materiał do kilku zleceń, wpisując do programu potrzebne długości.

– Kawałki listew, mniej przydatne do wyrobu głównych produktów, poddawane są obecnie procesowi klejenia na elementy klejone, też dopuszczalne w meblach – mówią rozmówcy. – Z obserwacji wynika, że z tej samej ilości materiału uzyskujemy więcej elementów w pełni produkcyjnych, ale też więcej surowca na klejonkę, a mniej surowca opałowego. Ponadto maszyna stwarza możliwość realizacji głównego zlecenia oraz dodatkowych zleceń w tym samym czasie bez konieczności wykonywania dodatkowych operacji.

Obsługa jest bardzo prosta

Właściciele podkreślają też, że obecnie istnieje możliwość wykonania optymalizacji praktycznie przez każdego pracownika, bo obsługa maszyny jest bardzo prosta, gdyż ogranicza się do wprowadzenia parametrów lub wybrania dostępnego programu jej pracy i podawania listew, po zaznaczeniu wady kreską. Pracownik nie musi się zastanawiać, jak najefektywniej pociąć materiał, gdyż robi to program maszyny. I jest w pełni bezpieczny. Nikomu nic nie zagraża, bo nie ma bezpośredniego dostępu do piły, a jakieś ewentualnie niekontrolowane czynności powodują automatyczne zatrzymanie maszyny.

Gdy pytam o jej ogólną ocenę, słyszę, że optymalizerka jest godna polecenia dla zakładów przygotowujących różne elementy meblowe, w różnych ilościach. Zdarza się, że stały klient oczekuje elementu o określonej długości, ale zamawia jeszcze kilka krótszych, bo w konstrukcji mebla też są one niezbędne. Mając optymalizerkę, mogą bez problemu takie zamówienie zrealizować i wykorzystać dobre kawałki drewna, a nie je spalać.

Ceniony moduł statystyczny

Istotna dla firmy była precyzja cięcia na długość. Dlatego optymalizerka z ramieniem popychającym była jedynym rozwiązaniem. Maszyna jest podłączona do serwisu technicznego producenta. I jest to – jak słyszę – sprawne narzędzie, gdyż korzystano z tego systemu nie z powodu awarii maszyny, tylko możliwości zdalnego uruchomienia jej dodatkowej funkcjonalności. Serwisant nie musiał przyjeżdżać do firmy.

– Ceniony przez właścicieli jest także moduł statystyczny, informujący o wielkości przerobu, ilości odpadu czy określający, jaki procent produkcji wykonano w danej klasie materiału – dopowiada właścicielka. – I jaka była wydajność danego dnia danego operatora, a przez to mamy pośrednią informację o jakości materiału od konkretnego dostawcy, bo wiadomo, ile było zaznaczeń wad.

– Duży panel sterowania też ułatwia pracę, w dodatku z możliwością zmiany języka – uzupełnia małżonek. – Mamy jedną osobę z zagranicy, w miarę dobrze władającą językiem polskim, ale jeśli wygodniej jej obsługiwać maszynę w swoim języku, to ma taką możliwość, wybierając odpowiednie menu. Ponadto, obsługa maszyny nie jest uciążliwa dla kobiet, które stanowią u nas większość, ponieważ obróbka elementów meblowych jest „galanteryjna”, a w niej panie dobrze się sprawdzają. Uważam, że stosunek ceny do jakości oraz funkcjonalności jest doskonały. Jedno zaoszczędzone stanowisko to wartość miesięcznej raty leasingowej za maszynę. Rachunek jest prosty, szczególnie gdy usługa polega na dostawie serii elementów, a nie paru sztuk dla wykonywanych przez siebie mebli. My takie serie realizujemy, więc efektywność maszyny jest duża.

Zwiększa wydajność, operatywność firmy

Bo choć zakład jest niewielki, to produkcja dosyć duża. Wielu klientów zna zakład z poprzednich lat, ma do właścicieli zaufanie i to procentuje. Szczególnie w takim okresie jak teraz, gdy na rynku dostawców jest ciasno, a zamówienia na meble nie rosną. Nawet w dużych firmach, z którymi kooperują. – Korzystne dla nas jest także to – wylicza właścicielka – że przedtem dwie osoby musiały codziennie optymalizować materiał, a teraz potrzebne komponenty wykonują w sumie przez dwa tygodnie, więc przez pozostałe dni miesiąca mogą wykonywać inne czynności, obsługując inne maszyny. To znacząca korzyść dla firmy, bo koszty pracy rosną i chętnych jest mało! Warto więc było zakupić maszynę niezawodną i zapewniającą wzrost wydajności, bez zwiększania zatrudnienia. Polecamy ją więc także małym firmom, gdyż zwiększa wydajność, operatywność firmy i zakres usług.

~Janusz Bekas