Prawda z Olecka jest także znaczącym wytwórcą komponentów drzewnych i płytowych do mebli różnych producentów.

Praktycznie od początku działalności w 1989 r., rozwój Zakładu Produkcyjno-Usługowego PRAWDA w Olecku (woj. warmińsko-mazurskie), jednego z bardziej znaczących w branży drzewnej, związany jest z IKEA. Niewielka firma, założona przez Romana Prawdę, w początkowym okresie zajmowała się produkcją pluszowych zabawek i poduszek, które częściowo były wysyłane poprzez centralę handlową Coopexim do IKEA. W następnych latach produkowany asortyment był poszerzony o inne wyroby tekstylne, typu poduszki, koszule, odzież sportowa i dziecięca, które za pośrednictwem światowej sieci handlowej zaczęły trafiać do wielu krajów.

Prywatna firma, zatrudniająca z czasem już około 100 pracowników, szybko jednak zderzyła się z realiami wolnego rynku. Utrzymują się na nim najpierw… najtańsi producenci, a dopiero później zostają docenieni najlepsi. Napływ chińskich produktów do Europy wypierał z rynków dobre towary polskiego wytwórcy, który nie wytrzymywał konkurencji cenowej. I wówczas, w 1995 r., fabryka Romana Prawdy stanęła przed dylematem – co dalej?

Stolarnia zamiast szwalni

Często w takiej sytuacji dochodziło w tamtych latach do… zamknięcia firmy albo przebranżowienia. Właściciel Prawdy wybrał z załogą to drugie rozwiązanie, decydując się na propozycję długofalowej współpracy z IKEA w zakresie produkcji produktów… drzewnych. Było wtenczas zapotrzebowanie na galanterię ze sklejki. Więc olecki przedsiębiorca podjął rękawicę i w ciągu paru miesięcy przekształcił szwalnię w stolarnię.

I tak, z każdym rokiem, Prawda stawała się coraz większym zakładem produkcji wyrobów drzewnych i meblowych, bo z czasem IKEA podsunęła pomysł produkcji mebli z drewna litego. Na początek zleciła wyrób stolika brzozowego BEKVÄM. Mebel jest bardzo prosty, z jednym stopniem, ułatwiający dotarcie do górnych półek w szafkach meblowych. Prosty, ale funkcjonalny stołek jest wciąż w ofercie światowej sieci, więc nadal jest w Olecku wytwarzany. Jego współczesna forma, wykonywana z elementów z brzozowego drewna i klejonej płyty drewnianej, jest trochę „odchudzona”, ale sama konstrukcja jest wciąż chwalona przez nabywców, więc jest wciąż w ofercie produktowej.

Od zakupu drewna do mebla

Dzisiaj obiekty produkcyjne i magazynowe Prawdy zlokalizowane są w Olecku na powierzchni ponad 20 ha. Firma, zatrudniająca ponad 1 000 osób, ma swój tartak, przerabiający rocznie około 150 000 m3 surowca brzozowego i sosnowego, i duże ilości suszarń z Ekopolu, a także nowoczesną kotłownię, spalającą nieprzydatny produkcyjnie surowiec biomasowy. Z dobrej jakości poprodukcyjnego materiału wytwarzane są od lat brykiety drzewne. Współpraca z IKEA przekształciła się przez lata w partnerstwo i pozycję Prawdy jako ważnego dostawcy dla tej sieci. Łącznie firma dostarcza Ikei 145 grup wyrobów drzewnych, m.in.: stoły, komody, łóżka, szafy, przeróżne półki i stołki. W 60 proc. produkuje się obecnie meble z tarcicy brzozowej, a pozostałe 40 proc. stanowią meble z tarcicy sosnowej. Park maszynowy jest obecnie na tyle rozwinięty i nowoczesny, że w fabryce realizowany jest cały proces – od zakupu drewna okrągłego, przez przetarcie, suszenie, optymalizację, wykonawstwo poszczególnych procesów obróbczych, lakierowanie i pakowanie gotowego wyrobu.

Istotna produkcja komponentów meblowych

Obok produkcji konkretnych mebli dla sieci IKEA, wysyłanych też w paczkach, otwieranych po zakupie przez klienta do samodzielnego złożenia, Prawda jest także znaczącym wytwórcą komponentów drzewnych i płytowych do mebli różnych producentów. Choćby… drewnianych nóżek meblowych.

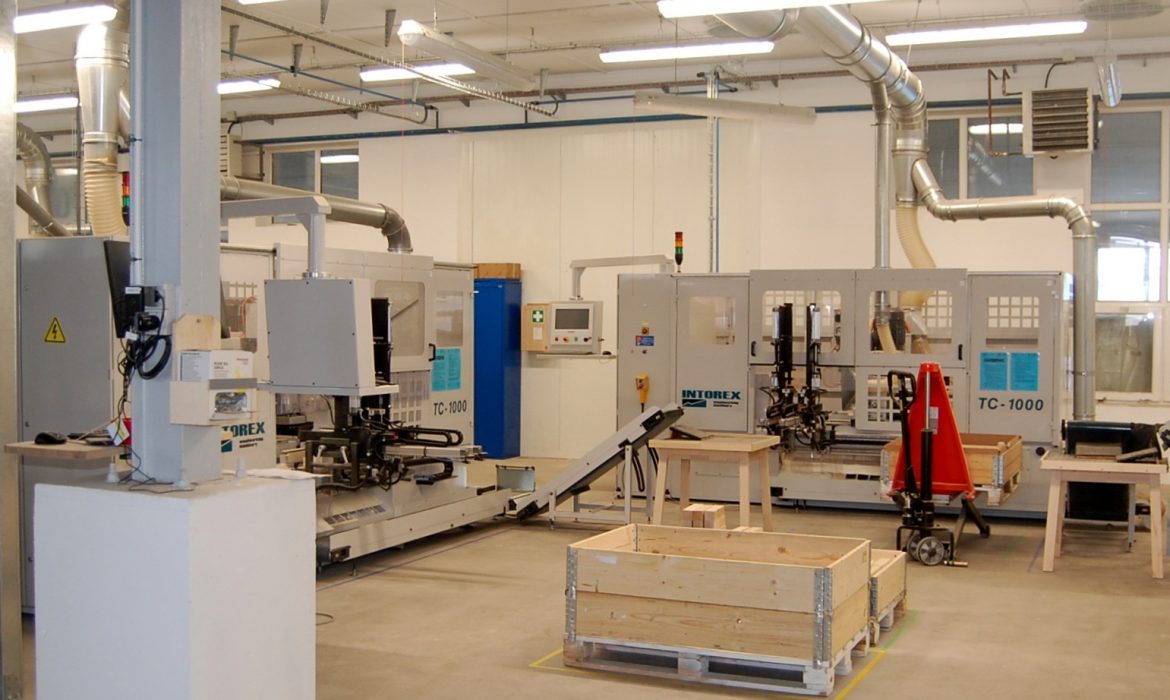

Ich produkcja jest tak duża i różnorodna, że niedawno została skoncentrowana w jednej hali, gdzie zainstalowano sześć nowych centrów obróbczych TC-1000 hiszpańskiej firmy Intorex. To prawdziwe „mercedesy” do wszechstronnej obróbki drewnianych, krzywoliniowych komponentów meblowych. Stworzono z nich dwa gniazda obróbcze, każde złożone z trzech centrów obróbczych, o czterech interpolowanych osiach X-Y-Z-A, wyposażonych w trzy zespoły robocze do frezowania, wiercenia, profilowania i szlifowania. W trzech osiach pracują poszczególne agregaty, a czwartą osią jest obrót elementu na koniku, jak w tokarce. Centra przeznaczone są do szybkich i precyzyjnych obróbek nóżek meblowych z drewna brzozowego. W każdym z gniazd ustawione są one w układzie litery C, co znacząco ułatwia pracę operatorowi tych trzech maszyn, odpowiedzialnemu za uruchomienie i nadzorowanie ich pracy oraz zapełnianie podajników elementów do obróbki i okresowe ich odbieranie po obróbce, która w każdym przypadku trwa około 60 s.

– Zespół tych sześciu centrów, dostarczonych przez firmę Technodrewno Maciej Olszewski z Poznania, może w ciągu tygodnia roboczego wykonać około 37 000 drewnianych nóżek meblowych w różnym kształcie – wylicza Marcin Bajkowski, kierownik Projektów Inwestycyjnych ZPU Prawda. – Taki partner jak IKEA jest w stanie takie wolumeny produktu od nas odbierać i utrzymywać długofalową współpracę. Od ponad 20 lat współpracujemy z tą grupą w zakresie produkcji wielu drewnianych komponentów do mebli wytwarzanych w innych polskich, i nie tylko, fabrykach realizujących zamówienia tej sieci produkcyjno-handlowej.

W pełni automatyczna obróbka

Zaletą centrów TC-1000 jest w pełni automatyczna obróbka. Element obrabiany podawany jest z podajnika we w pełni automatycznym cyklu pracy, po czym mocowany jest poosiowo pomiędzy konikiem i zabierakiem. Maszyna posiada głowicę poziomą do wiercenia lub frezowania w osi Z oraz wyposażona jest w drugą głowicę frezującą poziomo lub pionowo. Maksymalna długość elementu obrabianego wynosi 1000 mm, a dopuszczalna średnica takiego elementu obrabianego to 140 mm. Maksymalny przekrój kantówki podawanej z podajnika to 100 x 100 mm.

Wytwarzany z kantówki brzozowej model nóżki z dwoma ukośnymi bokami najpierw trafia do głowicy strugającej. W kolejnej operacji do pracy przystępuje agregat szlifierski, dokonujący wykończenia powierzchni, która w tym stanie jest kierowana do lakierowania. Dodatkowo, w górnej części nóżki jest wykonywane delikatne frezowanie. Cały proces trwa około jednej minuty, po czym obrobiony element trafia na przenośnik, wysuwający go na niewielki stół odbiorczy. Precyzja obróbki jest bardzo wysoka, a praca operatora ogranicza się do załadunku drewnianych elementów w formie graniastosłupa prostego oraz zadbania o właściwy stan narzędzi obróbczych. Na wszystkich sześciu centrach można jednocześnie wykonywać identyczny model nóżki, ale różnorodność wykonywanych modeli skłoniła do zakupu sześciu centrów obróbczych, żeby w jednym czasie wykonywać różne modele lub ich warianty.

Wprowadzania danych na monitorze każdego centrum dokonuje operator, po czym przeprowadza test zaplanowanego procesu „na sucho”. Element do obróbki nie jest jeszcze pobierany, natomiast zgodnie z programem poszczególnych operacji włączają się agregaty obróbcze i wykonują „produkcyjne” ruchy. Służy to kontroli prawidłowości zapisu programu obróbki i przekonaniu się, że nie dochodzi do kolizji narzędzi z poszczególnych agregatów.

Badana nawet siła skręcania

Nadawanie kształtu meblowym nogom drewnianym na centrach TC-1000 nie kończy całego procesu, ponieważ w wielu z nich niezbędne jest wykonanie wierceń pod kołki drewniane czy metalowe mufki. Do precyzyjnego wykonywania tych operacji wraz z centrami obróbczymi zakupiono automat MV-3 firmy Intorex, wyposażony w stół obrotowy z trzema etapami pracy. Każdy element jest ręcznie podawany do maszyny, która następnie wykonuje zaplanowane wiercenia z góry, z boku i od dołu elementu, a w określone otwory wkręca mufy lub śruby do połączeń nóżki z meblem. Istnieje możliwość pracy wyłącznie z wykorzystaniem agregatu wiercącego albo właśnie z wkręcaniem muf lub śrub M6, M8 i M10, automatycznie podawanych. Maksymalna długość elementu może wynosić 330 mm, a średnica – 115 mm.

Dopełnieniem projektu zautomatyzowania produkcji nóg meblowych z drewna litego jest maszyna firmy KOCH, która wykonuje precyzyjne frezowania w nóżkach. Istotny jest także stół pomiarowy Opto-DesQ Vmax firmy Hecht, który w sposób całkowicie automatyczny pozwala na bezdotykowy pomiar nawet skomplikowanych elementów. Znacząco poprawia to jakość wyrobu, ponieważ dzięki odpowiedniemu oprogramowaniu i zastosowaniu nowoczesnych silników przesuwających kamerę w osi X i Y bardzo szybkie i precyzyjne jest dokonywanie pomiarów i porównywanie wartości pomierzonej z zadaną. Na tej podstawie pracownik obsługujący centrum wiertarskie może skorygować pracę wrzeciona, żeby wiercenia były precyzyjne i powtarzalne.

Interesujące i ważne jest stanowisko z urządzeniem pomiarowym brytyjskiej firmy Mecmesin do badania siły i momentu siły. Mierzy ono wszystkie kąty elementu, grubość w wyznaczonych punktach, ale też siłę potrzebną montującemu mebel do połączenia nogi z meblem. Nie może być ona ani za duża, ani za mała, bo to by oznaczało, że połączenie nie jest precyzyjne i zagraża stabilności mebla.

Tego typu procesy są pod stałą kontrolą i co któryś element partii jest sprawdzany i mierzona jest siła zamknięcia połączenia na kołki, a na stole pomiarowym firmy Hecht jest badana geometria nóżki.

Obróbka w jednym pochwycie Obecnie zamiast wcześniej zaangażowanych w tę produkcję 9-10 pracowników, wszystkie centra TC-1000 obsługuje dwóch pracowników i jedna osoba wykonuje operacje na wiertarce MV-3. Obróbka tego typu modelu nogi meblowej jest dosyć trudna, więc realizowana na prostszych maszynach, z dużym nakładem pracy ręcznej, nie zawsze była precyzyjna. Istniała możliwość popełnienia błędów, które eliminują centra obróbcze, ponieważ wszystkie obróbki niezbędne do osiągnięcia oczekiwanego kształtu wykonywane są w jednym pochwyceniu elementu. Cały proces jest pod kontrolą czujników maszyn, więc produkt końcowy nie budzi zastrzeżeń. Dzisiaj jedynym problemem przy produkcji brzozowych nóżek jest niedobór drewna brzozowego!

~Janusz Bekas