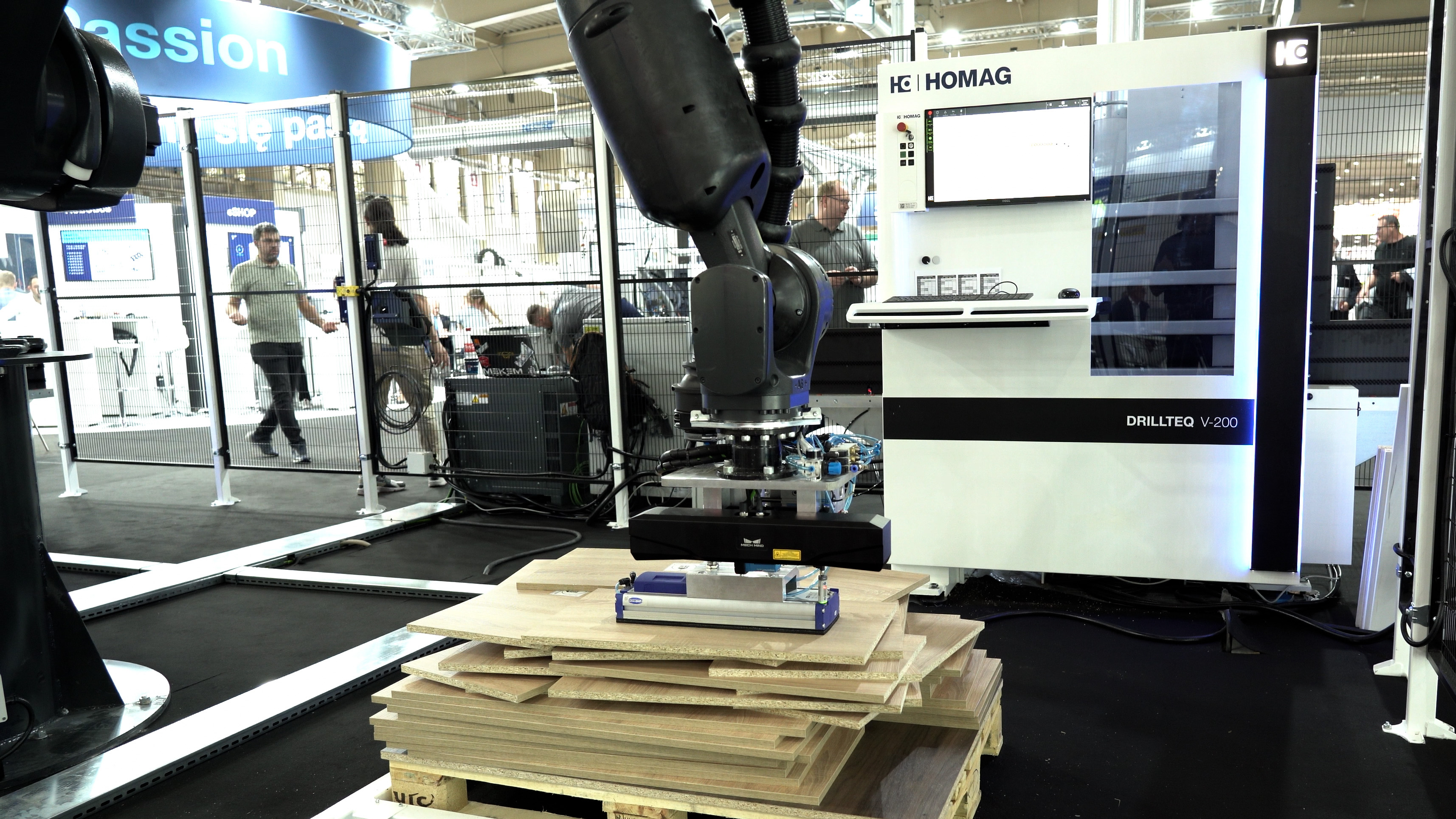

Robot jest w stanie obsłużyć dwa centra obróbcze jednocześnie i to pracując na stosach układanych w sposób chaotyczny.

Na tegorocznych targach DREMA firma HOMAG Polska wystawiła wiele nowoczesnych i zaawansowanych technicznie maszyn, jednak centralnym punktem stoiska było gniazdo złożone z dwóch kompaktowych i doskonale znanych na rynku polskim centrów obróbczych DRILLTEQ V-200 i robota KUKA, który je naprzemiennie obsługuje. Cechą charakterystyczną tego gniazda jest to, że potrafi ono obsłużyć prawdziwie chaotyczne stosy, czyli takie, gdzie każdy element posiada różne wymiary, jest dowolnie na tym stosie ułożony – nawet w przypadku wielu elementów znajdujących się na jednej warstwie.

Firma Homag od lat stawia na innowacyjne i praktyczne rozwiązania, które ułatwiają codzienną pracę oraz zwiększają wydajność zakładów produkcyjnych.

– Robotyzacja błędnie kojarzona była dotąd wyłącznie z dużymi i zaawansowanymi technicznie zakładami produkcyjnymi, z fabrykami produkującymi na masową skalę – zauważył Piotr Kaseja, asystent technicznego wsparcia sprzedaży w Homag Polska. – Natomiast tego typu gniazda coraz częściej budzą zainteresowanie mniejszych oraz średnich przedsiębiorstw z tego powodu, że zapewniają one wysoką elastyczność produkcji. Mało tego, nie wymagają one stosowania zaawansowanych systemów do kontroli procesu typu ERP, MES. Konieczne jest natomiast, aby każdy element oznaczony był etykietą z kodem kreskowym lub QR, który dostarcza maszynom informacje na temat rozmiarów oraz o programie obróbczym, który powinny wykonywać wiertarki. Praktycznie takie gniazdo znajdzie zastosowanie wszędzie, nawet w większych, wspomnianych wyżej zakładach. Tam bardzo często wykorzystuje się maszyny DRILLTEQ V-200 do dorabiania, naprawy czy produkcji jednostkowych elementów specjalnych. Nie ma więc ograniczeń w kwestii zastosowania tego typu gniazd.

Trend dotyczący automatyzacji i digitalizacji

– Obserwuję, jak w ostatnich latach polscy producenci mebli zrobili duży krok w kierunku rozwoju automatyzacji, robotyzacji oraz digitalizacji procesów produkcyjnych – podkreślił Michał Piłat, dyrektor zarządzający Homag Polska, podczas panelu dyskusyjnego odbywającego się podczas DREMY: „Automatyzacja i robotyzacja przyszłością branży drzewno-meblarskiej”. – Zapewnia im to maksymalne wykorzystanie zdolności produkcyjnych i optymalizację kosztów. Należy pamiętać, że roboty wykonują ciężką, monotonną pracę i pozwalają przekierować pracowników do bardziej kreatywnych zadań. Nie da się ukryć, że zmienia się nie tylko sposób pracy, ale również rola ludzi, którzy muszą nauczyć się współpracować z maszynami.

W przypadku zaprezentowanego na targach rozwiązania robot realizuje logistykę elementów zarówno przed, jak i po procesie wiercenia.

– Wydajność robota zastosowanego w przypadku tego gniazda jest na tyle wysoka, że z łatwością jest on w stanie obsłużyć dwa centra obróbcze jednocześnie – powiedział Piotr Kaseja. – Nowinką, jeśli chodzi o technologię tego rozwiązania, jest możliwość obsługi stosów układanych w sposób chaotyczny. Oznacza to, że można wprowadzić do gniazda paletę, na której znajdują się elementy o różnych wymiarach, ułożone zupełnie spontanicznie, i nie trzeba umieszczać w systemie informacji o tym, jakie elementy i w jakiej ilości znajdują się na tej palecie.

Przemysł 4.0

Jest to możliwe dzięki zastosowaniu kamery 5D, zainstalowanej na końcu ramienia robota. Potrafi ona, niczym ludzkie oko – oczywiście z pewnymi ograniczeniami – rozpoznać, jakie elementy leżą na górze tego stosu, jaki jest ich kształt, wymiary i na jakiej wysokości się one znajdują. Robot podaje te elementy do maszyn, a po skończonej obróbce układa z nich uporządkowany i stabilny stos, bez ryzyka, że może się on przewrócić.

– Będąc na Lignie, zwróciłem uwagę, że większość dostawców oferowała tego typu rozwiązania z robotami, jednak zawsze wymagały one określenia, jakie elementy znajdują się na stosie – wspomniał Piotr Kaseja. – Jest to spore ograniczenie, ponieważ w przypadku mniejszych i średnich zakładów, gdzie automatyzację i robotyzację dopiero się wdraża, nie ma systemów, gdzie informacje o stosach mogą być przechowywane i przekazywane dalej. Najczęściej wygląda to tak, że operator pilarki, czy też na etapie okleinowania, ręcznie rozkłada na palety formatki i potem taki prawdziwie chaotyczny stos trafia do wiercenia. Można więc powiedzieć, że nasze gniazdo można wstawić do takiego zakładu i ono sobie poradzi. Jedynym wymogiem jest, aby elementy oznaczone były kodem kreskowym lub QR. Oczywiście cały czas mówimy o sytuacji, gdy na jednej warstwie stosu znajduje się wiele różnych elementów. Rozwiązania z rozkładaniem czy układaniem wyłącznie stosów z jednoelementowymi warstwami to już dla firmy HOMAG przeszłość.

Gniazdo jest bardzo kompaktowe i zajmuje niecałe 50 m2. Wydajność nominalna to około 1000 elementów na zmianę. Jest ona oczywiście uzależniona od wzoru wiercenia, stopnia skomplikowania stosu itp. Mowa tu o wydajności dla stosów chaotycznych z produkcją jednostkową. W przypadku produkcji seryjnej, która również jest w przypadku tego rozwiązania możliwa, wydajność wzrasta.

Proces przezbrojenia, wczytania nowego programu odbywa się błyskawicznie i automatycznie. Gdy robot przenosi element do maszyny, ona już wczytuje odpowiedni program. Natomiast po zakończeniu obróbki wiertarka wysyła sygnał do robota, że można odebrać gotowy element, a maszyna jest gotowa przyjąć kolejny.

– Jestem pewien, że trend w kierunku robotyzacji, automatyzacji i cyfryzacji będzie dalej ewoluował – stwierdził Michał Piłat. – Stąd producenci maszyn i urządzeń do obróbki drewna powinni skupić się na podnoszeniu kompetencji pracowników i dalej popularyzować wytyczony kierunek. Tym bardziej że pojawiają się programy dofinasowań unijnych skierowane do tego sektora. Musimy dążyć do wdrażania idei Przemysłu 4.0, w wyniku czego każdy element łańcucha dostaw będzie inteligentny, autonomiczny i nadzorowany przez sztuczną inteligencję.

Poprzez inteligentne aplikacje można nadzorować pracę maszyn, zużycie narzędzi, co więcej, można zdalnie naprawić maszynę. Warto nadmienić, że Homag oferuje już od kilku lat platformę cyfrową Tapio, która zapewnia kontrolę nad procesami produkcyjnymi. – Z tegorocznych targów DREMA jesteśmy zadowoleni – podsumowuje Michał Piłat. – Obecność klientów żywo zainteresowanych nowoczesnymi rozwiązaniami dopisała na naszym stoisku. Dla nas targi to nie tylko przestrzeń wystawiennicza, ale przede wszystkim miejsce spotkań z klientami, powiększania naszej wiedzy związanej z potrzebami i oczekiwaniami rynku oraz budowania relacji

biznesowych.

~Tomasz Bogacki