Formowanie pochwytu odbywa się bezpośrednio na okleiniarce. Dzięki temu nie jest konieczne wcześniejsze frezowanie frontu na innym stanowisku pracy. Maszyna skraca proces produkcyjny, dzięki czemu wykonanie frontów jest szybsze i mniej skomplikowane.

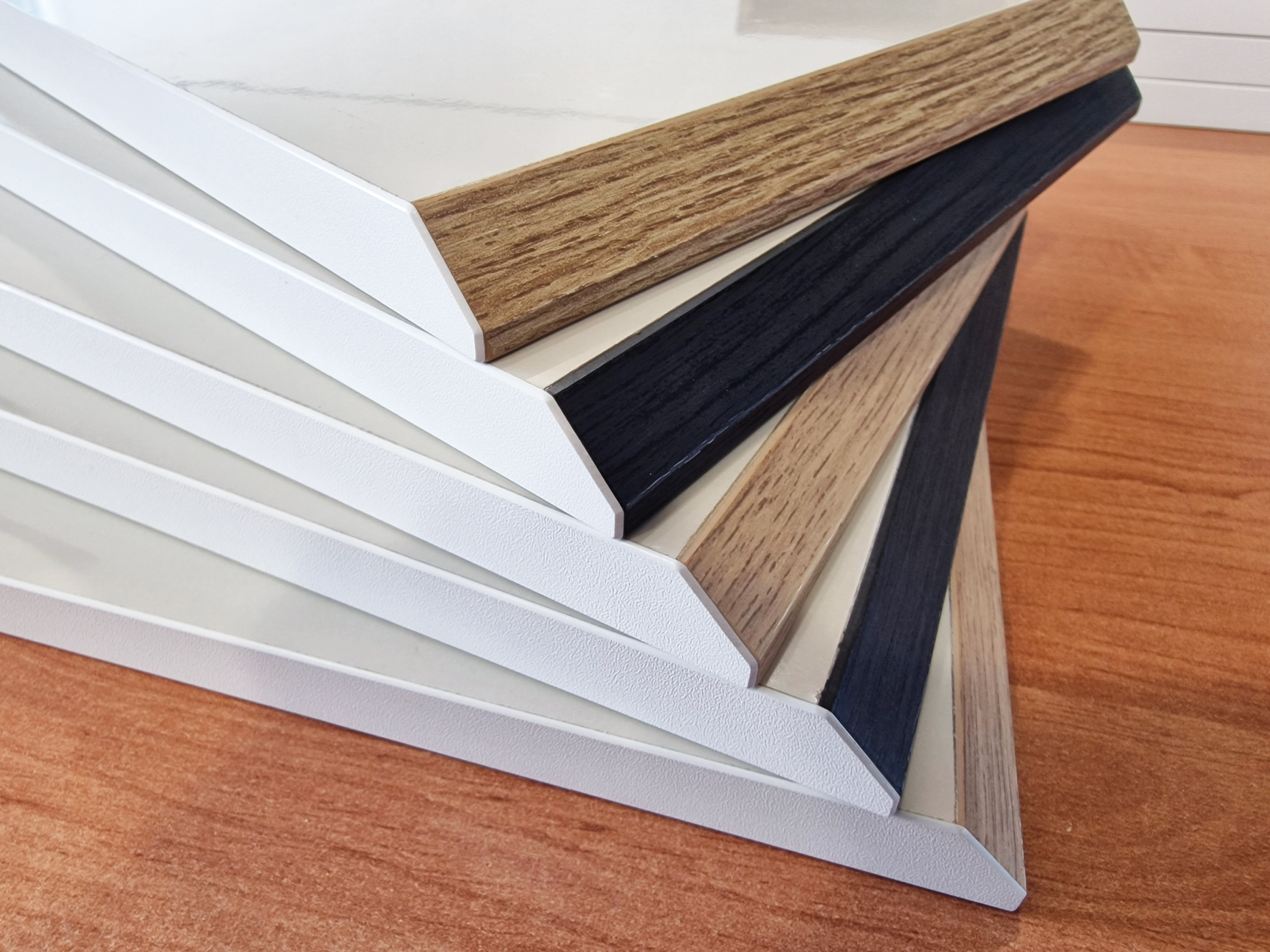

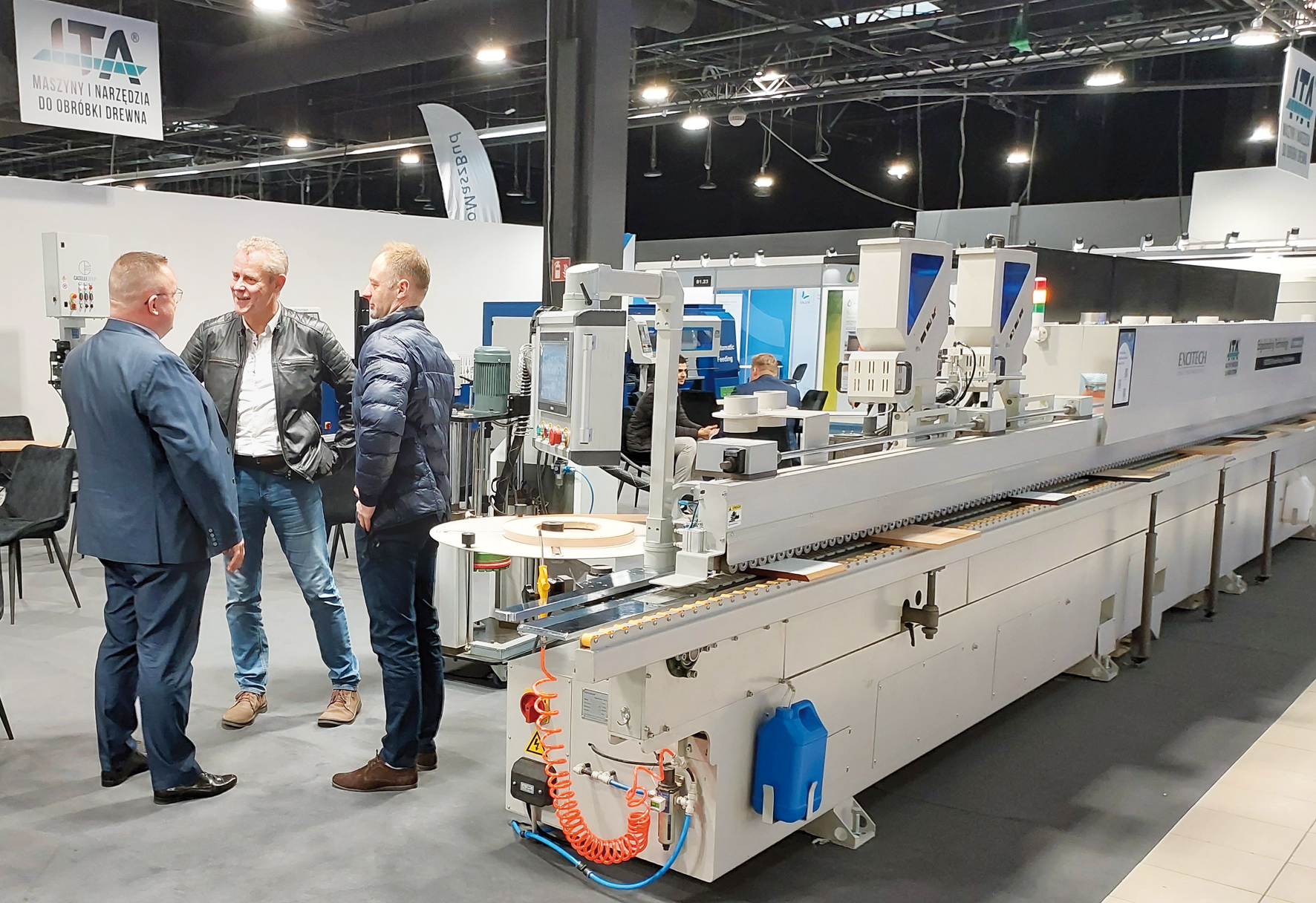

Na tegorocznych targach Wood Tech Warsaw Expo w Nadarzynie firma ITA zaprezentowała absolutną nowość w swojej ofercie – przemysłową okleiniarkę prostoliniową Excitech EF583GX do frontów z pochwytem. Warto zaznaczyć, że maszyna umożliwia równocześnie oklejanie pochwytu oraz prostej krawędzi bocznej. W wypadku gdy wykonywany jest pochwyt, maszyna frezuje płytę, aby wykonać odpowiednie ścięcie, a następnie przykleja obrzeże. Dzięki temu nie jest konieczne wcześniejsze frezowanie frontu na innym stanowisku pracy. Maszyna skraca proces produkcyjny, dzięki czemu wykonanie frontów jest szybsze i mniej skomplikowane. Co ważne, na okleiniarce można wykonać front ze zwykłej płyty wiórowej laminowanej oklejonej obrzeżem, a nie jak do tej pory – z płyty MDF, którą trzeba następnie malować. Dzięki temu można znacząco skrócić czas produkcji, a co najważniejsze – koszt wytworzenia frontów. Użycie płyt laminowanych z dekorami oraz dostępnych obrzeży umożliwia również wyprodukowanie frontu z dekorem, np. drewnopodobnym lub płaszczyzny w jednym kolorze, a obrzeży w innych. Jest to więc znaczący postęp w produkcji frontów wykańczanych na jednolity kolor. Dostępne do tej pory rozwiązania oklejania softforming były bardzo drogie i wymagały zastosowania folii lub oklein o niewielkiej grubości. Front musiał być wykonany z płyty MDF, aby zagwarantować dobre przyklejenie folii. Natomiast okleiniarka Excitech EF583GX umożliwia oklejanie obrzeżami o grubości większej niż 1 mm, dzięki czemu uchwyt jest wykonany solidniej.

Dwa tryby pracy przełączane automatycznie

Główne funkcje Excitech EF583GX w przypadku krawędzi prostych to: natrysk środka antyadhezyjnego, frezowanie wstępne, nagrzewanie IR krawędzi, przyklejanie i docisk obrzeża, precyzyjne docinanie nadmiaru długości obrzeża, frezowanie zgrubne, a następnie precyzyjne nadmiaru szerokości, zaokrąglanie narożników, cyklinowanie promieniowe i polerowanie. Jest to więc typowa konfiguracja, występująca praktycznie w każdej przemysłowej maszynie.

Z kolei proces obróbki krawędzi skośnych jest bardziej skomplikowany, ponieważ po natrysku środka antyadhezyjnego, który zapobiega przywieraniu wyciśniętego kleju do obrabianego elementu, następuje formowanie małej krawędzi prostej oraz krawędzi ukośnej. Odpowiada za to oddzielna jednostka wyposażona w wysokoobrotowy silnik o mocy 1,9 kW, na którym pracuje specjalne narzędzie. Następnie po nagrzaniu do tak uformowanej krawędzi przyklejane jest obrzeże. Jego maksymalna grubość może wynosić 2 mm. W praktyce jest to jeden pasek, który trzeba jednak wcześniej odpowiednio przygotować, aby na styku małej krawędzi prostej i krawędzi skośnej powstało idealne, ostre załamanie. W związku z tym obrzeże jest wcześniej nacinane na odpowiedniej wysokości, od lewej strony, frezem z ostrzem typu „V”. Realizowane jest to za pomocą niewielkiego, szybkoobrotowego agregatu.

Przełączanie pomiędzy jednym trybem pracy a drugim odbywa się automatycznie poprzez naciśnięcie jednego przycisku na pulpicie sterującym. Jest to więc nieskomplikowana, łatwa, szybka, a także stabilna i wydajna metoda obróbki tego typu krawędzi. W przypadku krawędzi prostych grubość okleinowanego elementu to standardowy przedział od 10 do 60 mm. Z kolei formatki płytowe, których krawędź ma być wykończona skośnie, mogą mierzyć od 15 do 25 mm. Mówiąc „krawędź skośna”, trzeba zdać sobie sprawę, że nie jest to skos na całej grubości elementu. Jest to bowiem profil z pięciomilimetrową częścią prostą, natomiast pozostałą – skośną, która może być pochylona pod kątem od 35 do 45°.

Automatyczne śledzenie ruchu elementu podczas trymowania

Klej nanoszony jest przez jednostkę przystosowaną do obsługi zarówno krawędzi prostych, jak i skośnych. Jest to niezależny mechanizm gwarantujący równomierne nakładanie kleju. Silnik z wałkiem klejowym do nanoszenia kleju na krawędzie skośne jest przesunięty względem zbiornika z klejem. Celem jest zmniejszenie przenoszenia temperatury i zapewnienie niezawodności pracy silnika. Kąt jest regulowany, a parametry nastawy widoczne są na wyświetlaczu.

Przyklejone obrzeże posiada oczywiście pewien nadmiar długości, który należy precyzyjnie obciąć. Odpowiadają za to dwa niezależne mechanizmy. Zbudowano je w oparciu o dwa silniki wysokiej częstotliwości, o mocy 0,75 kW każdy. Dzięki precyzyjnemu ruchowi po prowadnicy liniowej i automatycznemu śledzeniu elementu, powierzchnia cięcia jest płaska i gładka. Oprócz tego jednostka ta wyposażona jest w system automatycznego smarowania.

Z kolei w strefie trymowania nadmiaru szerokości obrzeża pracują trzy zestawy mechanizmów, które mogą obrabiać obrzeże proste i ukośne oraz tylko obrzeże ukośne. Jednostki te osłonięte są trwałą metalową osłoną zapewniającą dodatkowo dobry efekt odprowadzania pyłu.

Następny agregat służy do obróbki, a właściwie zaokrąglania narożników, kątów zaokrąglonych lub prostych na obydwóch końcach krawędzi elementu. Urządzenie wyposażone jest w japoński siłownik SMC i zawór redukcyjny.

W ramach obróbki wykańczającej maszynę wyposażono także w jednostkę cyklinującą do obrzeża prostego i ukośnego, która usuwa ślad narzędzia po frezowaniu nadmiaru jego szerokości. Okleiniarka EF583GX przystosowana jest do obróbki elementów o minimalnej długości wynoszącej 300 mm i szerokości 150 mm. Grubość przyklejanego obrzeża w przypadku krawędzi prostej zawiera się w przedziale od 0,4 do 3 mm. Dla krawędzi skośnych to wspomniane wyżej 2 mm. Inna jest także prędkość posuwu dla poszczególnych trybów obróbki, bowiem dla krawędzi prostych jest ona płynnie regulowana w zakresie od 14 do 22 m/min, natomiast dla skośnych parametr ten wynosi 14 m/min. Proces obróbczy kończy polerowanie krawędzi.

~Tomasz Bogacki