Uchwyty termo rozwiązują wiele problemów, z którymi zmagają się operatorzy CNC, przez co zyskują one coraz większe grono użytkowników.

Duża siła nacisku, wysoka sztywność, cicha praca i brak bicia osiowego, co wpływa na wydłużenie żywotności narzędzia oraz maszyny – to główne zalety uchwytów TERMO, które prezentowała na swoim targowym stoisku podczas Dremy firma ITA TOOLS. Oferuje ona uchwyty termo oraz obsadzanie w nich narzędzi, a także świadczy usługę ostrzenia narzędzi montowanych w uchwytach termo.

Mocowanie ma znaczenie

– Na proces obróbki takich materiałów, jak drewno czy płyty drewnopochodne, bardzo istotny wpływ ma odpowiednie mocowanie narzędzi w centrach obróbczych – mówi Andrzej Skibicki, koordynator regionalny ds. sprzedaży i serwisu narzędzi Ita Tools. – Rzutuje ono na jakość wykończenia obrabianej powierzchni, na parametry obróbki, no i na żywotność narzędzia.

– Będąc świadomym dużego znaczenia odpowiedniego zamocowania narzędzia, firma Ita Tools wprowadziła na rynek uchwyty termozaciskowe, które zyskały już bardzo dużą grupę zwolenników – mówi Marcin Stanaszek, kierownik Działu Sprzedaży Ita Tools.

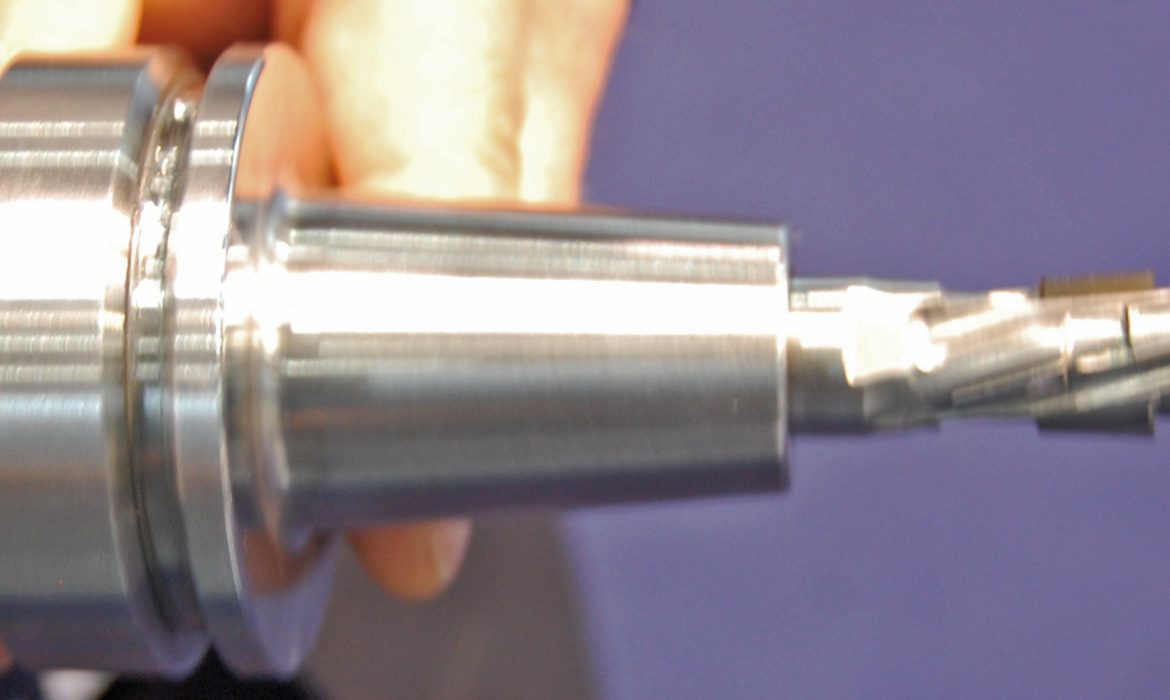

Zasada działania uchwytu termo jest bardzo prosta. Gniazdo w uchwycie zostaje rozgrzane na zasadzie indukcji. Szybki wzrost temperatury powoduje minimalne rozszerzenie stali, co pozwala na umieszczenie narzędzia w uchwycie. Później stal kurczy się, zaciskając równomiernie narzędzie.

– Uchwyt termo ma zdecydowanie więcej zalet niż klasyczne uchwyty – przekonuje Andrzej Skibicki. – Brak tulei i nakrętki sprawia, że praktycznie wyeliminowany jest problem bicia narzędzia, co bezpośrednio przekłada się na jego żywotność oraz jego możliwości pracy. Im mniejsze bicie, tym szybciej można obrabiać materiał, zachowując na przykład idealną krawędź po frezowaniu. Brak koszyka zaciskowego wyklucza osadzanie się drobinek pyłu, co często jest powodem złamania narzędzia. Natomiast brak nakrętki to również zmniejszenie średnicy części uchwytu, w której znajduje się narzędzie. Pozwala to operatorowi na realizację różnorodnych projektów, zwłaszcza na centrach pięcioosiowych.

Termo służy precyzji obróbki

W maszynach sterowanych numerycznie stosowane są narzędzia mocowane w uchwytach HSK63F lub ISO30. Maszyna ma swoją sztywność, podobnie jak określoną sztywność ma mocowany materiał obrabiany. Trzecim elementem układu wpływającego na jakość obróbki jest przeniesienie pracy narzędzia przez uchwyt narzędziowy. Standardowo do wyboru są uchwyty z nakrętkami na tuleje zaciskowe, uchwyty hydrauliczne oraz właśnie uchwyty termo.

– Promujemy uchwyty termo, ponieważ jest to rozwiązanie, które ponad 10-krotnie zwiększa osiowość narzędzia, co przekłada się na precyzję, równomierną pracę i niezużywanie się łożysk, ponieważ cały układ jest lepiej wyważony – tłumaczy koordynator regionalny. – Uchwyt termo jest monoblokiem, czyli wykonany jest z jednego kawałka stali i wyważony w normie G2,5 przy obrotach 25 000. O ile w standardowym uchwycie z nakrętką są trzy części: uchwyt, nakrętka i tuleja, to w uchwycie termo wszystko jest jedną całością.

Typowe narzędzie obróbcze jest w tym rozwiązaniu zgrzewane indukcyjnie z uchwytem. Przykładowo, do uchwytów o średnicy 20 mm dostosowane są frezy o średnicy trzpienia 20 mm, które oczywiście można wymieniać.

Zakłada się, że narzędzie można w takim uchwycie wymieniać 2 000 razy, przez odpowiednie nagrzanie uchwytu w zgrzewarce indukcyjnej, wymianę narzędzia i ostudzenie uchwytu. Po nagrzaniu chwytu następuje rozprężenie zacisku, pozwalające wyjąć zużyte narzędzie i włożyć nowe, a następnie założyć pierścień schładzający uchwyt. Jest to jeden cykl.

Operację można wykonać w Ita Tools, ale także w każdej firmie posiadającej zgrzewarkę indukcyjną.

Wszystkie ostrza pracują równomiernie

Uchwyty termo posiadają wysoką siłę zaciskania, rzędu 1 300 Nm, co wyklucza możliwość obracania się narzędzia w uchwycie. Taki precyzyjny uchwyt narzędzia zapewnia centryczność poniżej 0,003 mm w osi. Jest zatem gwarancja, że wszystkie ostrza narzędzi pracują równomiernie, czego nie da się osiągnąć w tradycyjnych uchwytach, nawet jeśli operator używa do zakręcania zalecanych kluczy dynamometrycznych, co nie jest, niestety, zbyt częstą praktyką.

– Przekonujemy naszych klientów do tego rozwiązania, które zapewnia wyższy poziom dokładności – dodaje

Marcin Stanaszek, kierownik Działu Sprzedaży Ita Tools. – Widzimy, że firmy, które już zdecydowały się na stosowanie w swoich centrach obróbczych uchwytów termo, nie wyobrażają sobie powrotu do innych sposobów mocowania narzędzi. Praca maszyn z takimi uchwytami jest cichsza, albowiem siła zacisku narzędzia jest przynajmniej 10-krotnie większa. A ponieważ w tego typu uchwytach można 2 000 razy wymieniać narzędzie i do uchwytu nie dostają się lotne zabrudzenia, choćby pył, to wewnątrz uchwytu nic się nie wyrabia.

Uchwyty o różnej wysokości i średnicy

Nie ma, szczególnie w przemyśle drzewnym i w branży meblarskiej, jakichś szczególnych ograniczeń co do średnicy narzędzi, bowiem dostępne są uchwyty o różnej wysokości, dostosowane do szerokiej gamy narzędzi o średnicach trzpienia od 6 do 25 mm. Standardowa długość uchwytu wynosi 76 mm, ale dostępne są uchwyty o długości 100, 150, 200 i 300 mm.

– Warto zwrócić uwagę na kształt uchwytu termo – dodaje Andrzej Skibicki. – Smukły profil uchwytu pozwala na dokładniejsze odprowadzenie urobku, czyli wiórów i pyłu ze strefy pracy narzędzia, ponieważ nie odbijają i nie zagłębiają się w nierównościach profilu standardowego uchwytu, tylko w całości trafiają do systemu odciągowego, co w efekcie wydłuża pracę narzędzia i wpływa na dokładność obróbki. Ponadto, wspomniana lepsza centryczność pozwala operatorowi CNC na pracę z większą prędkością, ponieważ układ jest stabilniejszy.

– Użytkownicy uchwytów termo potwierdzają, że żywotność narzędzi wydłuża się nawet dwukrotnie – wtrąca regionalny kierownik sprzedaży. – Narzędzia do tych uchwytów są standardowe, ale warto zwrócić uwagę na ich chropowatość. W wytwarzanych i oferowanych przez nas narzędziach chropowatość wynosi poniżej 3 mikronów, a tolerancja uchwytu jest w normie H6. Jeśli narzędzia nie są wykonane w części chwytowej zgodnie z normą, to może dochodzić do wysuwania się narzędzia z tulei uchwytu, jeśli trzpień będzie cieńszy, albo nie będzie można go włożyć do tulei uchwytu, gdy będzie grubszy.

– Uchwyty termo są wręcz niezastąpione przy produkcji modeli odlewniczych, wymagających wielkiej precyzji wymiarowej i kształtowej – podkreśla Andrzej Skibicki. – To najlepiej świadczy o ich walorach i wpływie na precyzję obróbki.

Zgrzewarka z cewką indukcyjną

Aby zwiedzającym targi Drema przybliżyć technologię łączenia uchwytów termo HSK63F z frezami, przeprowadzano pokazy prezentujące, jak prosta jest wymiana narzędzi w tym systemie, z wykorzystaniem zgrzewarki firmy Haimer.

Do uchwytu indukcyjnej zgrzewarki przemysłowej z cewką, która rozgrzewa uchwyt, wkłada się uchwyt z narzędziem do wymiany. Operator pokrętłem dostosowuje temperaturę do średnicy uchwytu narzędzia. W kilka sekund następuje nagrzanie uchwytu na przykład do wybranej temperatury 330°C, co sygnalizowane jest zapaleniem się zielonej lampki, informującej o możliwości swobodnego wysunięcia zużytego narzędzia i wsunięcia nowego. Następnie na uchwyt nasuwa się adapter chłodzący. Gdy po kolejnych kilku sekundach zielona lampka sygnalizuje, że uchwyt ma temperaturę 18°C, można go ponownie założyć na maszynę z nowym narzędziem.

Jeśli stolik zgrzewarki ma kilka stanowisk, to podczas studzenia jednego uchwytu można już nagrzewać drugi i realizować cały proces wymiany narzędzia. W praktyce proces wymiany na takiej zgrzewarce trzech narzędzi trwał na targach około 1,5 min i po tym czasie można było mocować uchwyty w maszynach.

Czas wymiany jest uzależniony od mocy cewki. W targowej zgrzewarce miała moc 13 kW, ale może mieć mniejszą, tylko proces nagrzewania potrwa wówczas dłużej.

– Dla dobrych narzędzi musi być dobry uchwyt narzędziowy – podsumowuje Marcin Stanaszek. – Branża meblarska dysponuje już bardzo dobrymi obrabiarkami, stosuje bardzo dobre narzędzia, ale efekt osłabia uchwyt, będący pośrednikiem pomiędzy maszyną a narzędziem. Dlatego przekonujemy do uchwytów termo, żeby zapewnić oczekiwaną precyzję. Przy nestingu, jeśli nakrętka nie jest dokładnie zaciśnięta, narzędzie może się wysuwać, przejść przez podkład i „rysować” stół rastrowy. Z uchwytem termo nie może dojść do takiej sytuacji. Podczas Dremy Ita Tools prezentowała narzędzia do poszczególnych zastosowań w szklanych gablotach, więc można było porównać tradycyjne uchwyty z uchwytami termo, a potem obejrzeć pokaz wymiany narzędzi w tych uchwytach.

~Janusz Bekas