Rozdrabniacz Bandit Beast® przewyższa, a nawet deklasuje konkurencję. W tym samym czasie rozdrabnia więcej materiału i przy mniejszym zużyciu paliwa. Wymaga przy tym bardzo małego zaangażowania operatora.

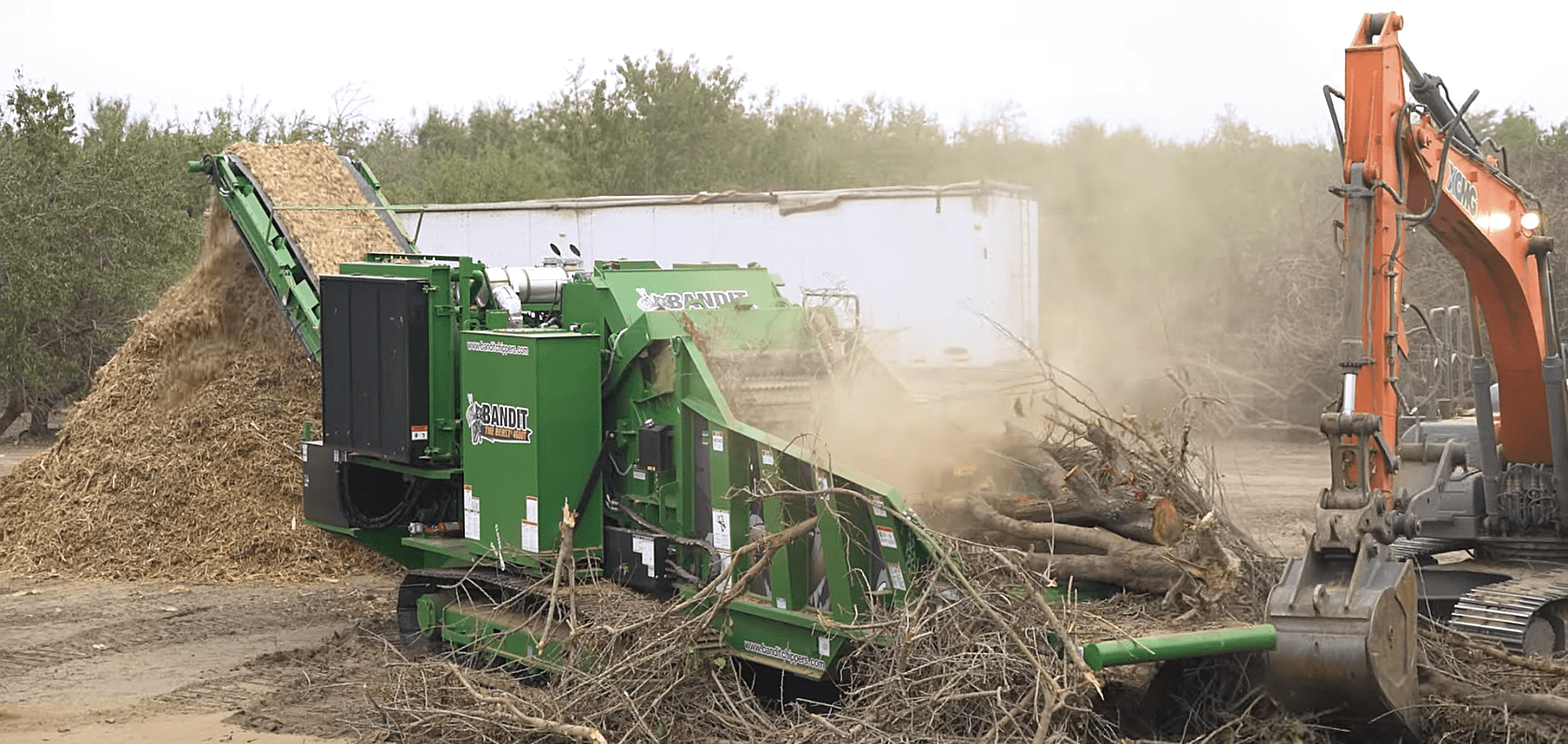

Rodzinna firma „The Nonini Family” z Fresno w Kalifornii istnieje od 34 lat. Fresno położone jest w Dolinie Kalifornijskiej – długiej na 700 i szerokiej na 100 km nizinie, gdzie bardzo silnie rozwinięte jest rolnictwo. Uprawiane są głównie owoce cytrusowe i winogrona. Usuwanie starych drzew i doprowadzanie ziemi do kultury umożliwiającej nowe nasadzenia to niełatwe zadanie. Szczególnie jeśli mamy do czynienia z farmami zajmującymi setki akrów (1 akr to około 0,4 ha). Trudno to sobie wyobrazić bez wyspecjalizowanych i dobrze wyposażonych firm. Ekspertem w tej dziedzinie jest właśnie „The Nonini Family”, która specjalizuje się w profesjonalnym oczyszczaniu ziemi uprawnej.

– Działalność rozpocząłem w 1988 roku – wspomina Rusty Nonini, właściciel. – Wtedy na rynku dominowały rozdrabniacze młotkowe. W 2001 roku znalazłem w gazecie informację na temat rozdrabniaczy firmy Bandit. Skontaktowałem się i w niedługim czasie stałem się właścicielem rozdrabniacza poziomego Bandit Beast®.

Firma Bandit Industries jest jednym ze światowych liderów w branży maszyn służących do rozdrabniania materiału drzewnego. Pozycja lidera to prawie czterdzieści lat działalności i ponad 50 różnych modeli rębaków sprzedawanych do 56 krajów na całym świecie. Autoryzowanym dealerem firmy Bandit w Polsce jest Zakład Urządzania i Utrzymania Zieleni z Krakowa.

Przewyższa, a nawet deklasuje konkurencję

Po prawie 30 latach do firmy „The Nonini Family” dołączył syn właściciela Anthony, który jest teraz posiadaczem i użytkownikiem dwóch nowych rozdrabniaczy Bandit BeastV 3680XP Track i 4680XP Track.

– Pamiętam, że gdy byłem dzieckiem, mój ojciec miał dużą żółtą maszynę, która pozwalała na robienie różnych fajnych prac na farmach – zażartował Anthony Nonini. – Wyrosłem przy niej. Teraz wszystko się zmieniło. Mamy nowe maszyny, które są zielone.

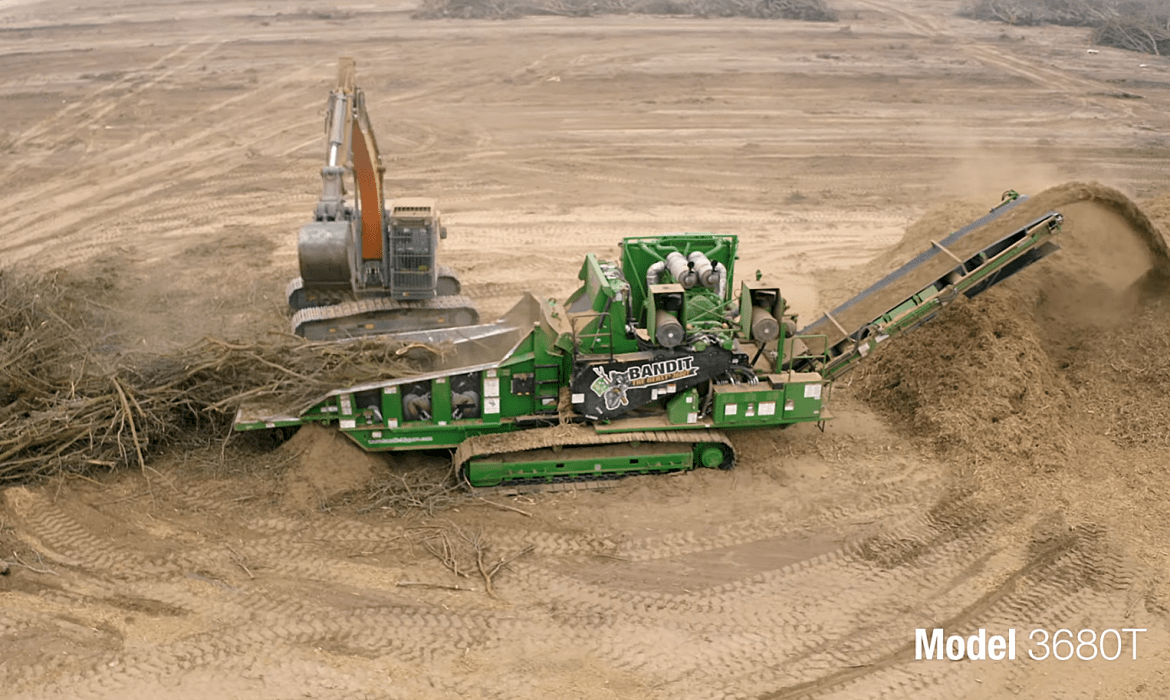

Model 3680XP, z gardzielą o przekroju 890 x 1524 mm, to maszyna, która jest klasą sama w sobie. Śmiało można powiedzieć, że cieszy się ona największym wzięciem na całym świecie. Wynika to z faktu, że charakteryzuje się ona dużą wydajnością pracy, niezwykłą wytrzymałością i szerokim spektrum możliwych do uzyskania produktów końcowych. Oprócz tego, bez względu na to, czy maszyna napędzana jest silnikiem spalinowym, czy też elektrycznym, jest ona w kwestii zużycia paliwa czy energii elektrycznej bardzo oszczędna.

Pracujące w firmie „The Nonini Family” wersje samobieżne 3680XL Track i 4680XL Track poruszają się na podwoziu gąsienicowym CAT 325EL, dostarczanym przez firmę Caterpillar. Stalowe gąsienice o szerokości 700 mm posiadają nakładki z potrójnymi ostrogami. W pierwszym przypadku napęd stanowi silnik wysokoprężny, którego moc może wynosić od 551 do 1050 KM. Aktualnie najbardziej popularną jednostką napędową modelu 3680 jest silnik CAT C18 STAGE V przygotowany w ratingu mocy 755 KM. Model 3680 to wysokowydajny rozdrabniacz przeznaczony zasadniczo do typowo recyklingowych zadań, jak przetwarzanie umiarkowanie zanieczyszczonego drewna odpadowego, ale w ostatnich latach coraz częściej angażowany jest także do produkcji wysokiej jakości kalibrowanych zrębków defibracyjnych na potrzeby rynku biomasy. Jak nietrudno się domyślić, skrajnie odmienna frakcja produktu końcowego uzależniona jest zasadniczo od rodzaju zastosowanej głowicy rozdrabniającej oraz rodzaju i rozmiarów wykorzystywanych sit. Uchylenie sita dolnego kontrolowane jest radiopilotem, przy wykorzystaniu połączonych z sitem dolnym siłowników hydraulicznych. Funkcjonalność uchylenia dolnego sita jest przydatna szczególnie w działaniach recyklingowych, dzięki czemu możliwe jest uwolnienie nierozdrabnialnych ciał obcych i tym samym zmniejszenie zakresu uszkodzeń narzędzi roboczych głowicy w przypadku sporadycznego kontaktu z takimi elementami. Częściowe uchylenie dolnego sita pozwala również zwiększyć przepustowość oraz stopień rozdrobnienia materiału wyjściowego i udrożnić strefę klepiska.

Z kolei Beast® 4680XP to rozdrabniacz, który wyposażyć można w silnik o mocy od 875 do 1200 KM. Gardziel o wymiarach 1143 x 1524 mm sprawia, że nie ma na rynku innego rozdrabniacza poziomego, który mógłby dorównać poziomem produkcji i wydajnością temu modelowi.

– Zanim kupiliśmy nowe rozdrabniacze Bandit Beast®, zrobiłem rozpoznanie rynku i porównałem oferty konkurencji – powiedział Anthony Nonini. – Okazało się, że Bandit przewyższa, a nawet deklasuje konkurencję. W tym samym czasie rozdrabnia więcej materiału i przy mniejszym zużyciu paliwa. Wymaga przy tym bardzo małego zaangażowania operatora. Ładujesz i nie zastanawiasz się, czy jest to jedno, dwa czy trzy drzewa. Ekonomiczność wykorzystania paliwa, moc, jaką się uzyskuje, jest około 30-40 proc. wyższa niż konkurencji. Mając przed sobą tę maszynę, zdajesz sobie sprawę, że jest najwyższej jakości, z najwyższej półki. Wystarczy ją włączyć i sama udowodni, co potrafi, sama się sprzeda.

Warto zaznaczyć, że cięcie grubszego materiału przy dużym wysuwie ostrza to proces bardzo agresywny, dlatego korpus maszyny musi być solidnie skonstruowany. Został on więc wykonany z ceowników o szerokości 457 i grubości ścianek 12 mm. Przeznaczony do rozdrobnienia materiał umieszczany jest najpierw w profilowanym korycie podawczym, w którym pracuje stalowy, listwowy przenośnik taśmowy. Jego prędkość pracy jest płynnie regulowana w zakresie od 3 do 18 m/min. Kolejnym elementem systemu podawczego jest górny, zębaty walec, którego unoszeniem steruje się z wykorzystaniem radiopilota. Cały układ napędzany jest przez silnik hydrauliczny z przekładnią.

Rozdrobniony materiał odbierany jest przez składany przenośnik wyrzutowy. Posiada on trzy tryby prędkości odbioru i regulowaną wysokość składowania. Nad transporterem odbiorczym zainstalować można także, dostępną w opcji, głowicę magnetyczną do wyłapania ze strumienia urobku lekkich ferromagnetycznych zanieczyszczeń. Jak nietrudno sobie wyobrazić, w pewnych aplikacjach rozdrabnianiu towarzyszyć może powstawanie dużej ilości pyłu. Dlatego maszyny Bandit wyposażono w system jego tłumienia. Innym, bardzo przydatnym, wyposażeniem jest pilot zdalnego sterowania.

Nie wymagają dużej mocy i są bardziej wydajne

W katalogu dostępne są trzy opatentowane głowice rozdrabniające. Dwie pierwsze to rotory frezowe z 30 lub 60 uchwytami służącymi do mocowania krótkich ostrzy lub narzędzi roboczych z węglikiem spiekanym. Uchwyty rozmieszczone są na obwodzie wałów spiralnie. Ciekawostką jest fakt, że są to dwie spirale rozpoczynające się przy zewnętrznych krawędziach wału, z których jedna jest prawo-, a druga lewoskrętna, i spotykają się one dokładnie w środku jednostki roboczej. Rozwiązanie to pozwala na skrawanie zarówno czystego, jak i umiarkowanie zanieczyszczonego drewna, włączając kłody i karpy korzeniowe o stosunkowo dużej średnicy, i uzyskanie urobku o charakterystycznej dla układów frezowo-bijakowych strukturze szarpanej.

Trzeci wariant to rotor nożowy z naprzemiennymi, osadzonymi równolegle do osi wzdłużnej 8 gniazdami uchwytów kieszeni noży. Jednostkę tę można skonfigurować pod kątem uzyskiwania dużych zrębków G100, wyposażając ją w 4 noże wykonujące jedno cięcie na obrót (pozostałe 4 gniazda zostają zakryte specjalnymi zaślepkami). Natomiast jeśli chcemy otrzymać mniejsze zrębki G30 lub G50, wówczas zamontować musimy 8 noży, które wykonują dwa cięcia na obrót. W tym przypadku należy także zastosować sito o mniejszych oczkach, dobrać odpowiednią prędkość posuwu rozdrabnianego materiału oraz prędkość przenośnika wyrzutowego. W konfiguracji G100 nominalna ostrość noży jest większa niż jakichkolwiek narzędzi z węglikiem spiekanym, więc zużycie paliwa przy pracy układem nożowym jest znacznie niższe. Naturalnie jego poziom uzależniony jest oczywiście od stanu noży. W stosunku do pracy z układem frezowym produktywność wzrasta, a zużycie paliwa spada o 20-25 proc. Kluczowe przy takich porównaniach jest odnoszenie wydajności do ilości wytworzonego urobku w układzie określonej frakcji.

Standardowo rotor pracuje z prędkością obrotową wynoszącą około 700 obr./min. W momencie gdy jego obroty maleją, automatycznie redukowana jest także prędkość posuwu. Cechą charakterystyczną aktualnie oferowanego proporcjonalnego systemu podawania jest to, że może on redukować kolejne prędkości w dół przed aktywowaniem rewersu przenośnika podającego.

Układ z rotorem nożowym jest rozwiązaniem niezwykle wydajnym. Wypełnienie zrębkami dużego kontenera, przy ostrych nożach, zajmuje zaledwie 6 min. Łatwo więc sobie wyobrazić, ile jakościowych zrębków możemy wyprodukować przy sprawnej organizacji stanowiska pracy. Jest to w znacznej mierze możliwe dzięki wykorzystaniu mocnego układu napędowego oraz szerokiego koryta podawczego, w którym podawany materiał jest optymalnie „rozścielony” i wprowadzany pod układ rozdrabniający szeroką, ale jak to tylko możliwe – niską warstwą. Nie bez znaczenia jest także sprawnie działający przenośnik wyrzutowy, który może wynosić urobek wysoko – znacznie powyżej 5 m, bez konieczności używania akceleratora i innych rozwiązań wspomagających wyrzut.

– Dwadzieścia lat temu, gdy na rynku dominowały rozdrabniacze młotkowe, Bandit była jedyną firmą, która posiadała w ofercie rozdrabniacze nożowe – zauważył Rusty Nonini. – Nie wymagają one tak dużej mocy jak młotkowe i są bardziej wydajne. Dawniej rozdrabnialiśmy określoną pryzmę materiału w godzinę, a teraz mój syn mówi, że w 40 min zrobili takie dwie. Technologia jest taka sama, ale została udoskonalona i wydajność rozdrabniania wzrosła.

Szybkie dostosowanie konfiguracji do zmieniających się potrzeb

Rotor nożowy nie jest typową konfiguracją roboczą dla tej maszyny, ale alternatywną możliwością jej wykorzystania. Jej konstrukcja pozwala na przezbrojenie układu z głowicą frezową na układ z głowicą nożową oraz stałym zespołem stalnicy inicjalnego cięcia. Proces ten odbywa się w ciągu jednej dniówki, czyli w relatywnie krótkim czasie możemy przygotować urządzenie do zupełnie innej charakterystyki układu rozdrabniającego, przeznaczonego do innych zadań. W praktyce jest to wymiana niemal 80 proc. elementów układu rozdrabniającego. Po demontażu rotora zostaje nam właściwie tylko obudowa układu rozdrabniającego z sitami w strefie klepiska. Instalujemy w nim kompletnie nowy rotor wraz z własnym układem przeniesienia napędu o odpowiednich obrotach i charakterystyce skrawania dla tej szczególnej aplikacji, implementujemy dodatkowy zespół stałego przyporu z przodu (stalnica), wybieramy właściwy zakres prędkości posuwu przenośnika podającego, jak również możemy zdefiniować optymalną prędkość wynoszenia urobku. Możliwość szybkiego dostosowania konfiguracji urządzenia do ciągle zmieniających się potrzeb rynku to, z punktu widzenia użytkownika i kosztów inwestycji, niezwykle istotna cecha. Łączenie funkcji recyklera oraz wysokowydajnego rębaka nożowego w jednym urządzeniu jeszcze do niedawna wydawało się czymś nieprawdopodobnym. Aktualnie dostępna i rozwijana w ostatnich latach technologia jest doskonałym rozwiązaniem dla dywersyfikacji zadań.

~Tomasz Bogacki