Cechami charakterystycznymi maszyn z serii P-310 są konstrukcja portalowa z dwustronnym napędem, dwie niezależne osie Z, zamontowane na oddzielnych suportach oraz dynamiczny podział pola obróbczego dla obróbki wahadłowej z dwuobiegowym systemem mocowania podciśnieniowego i technologią umożliwiającą płynną regulację elementów mocujących.

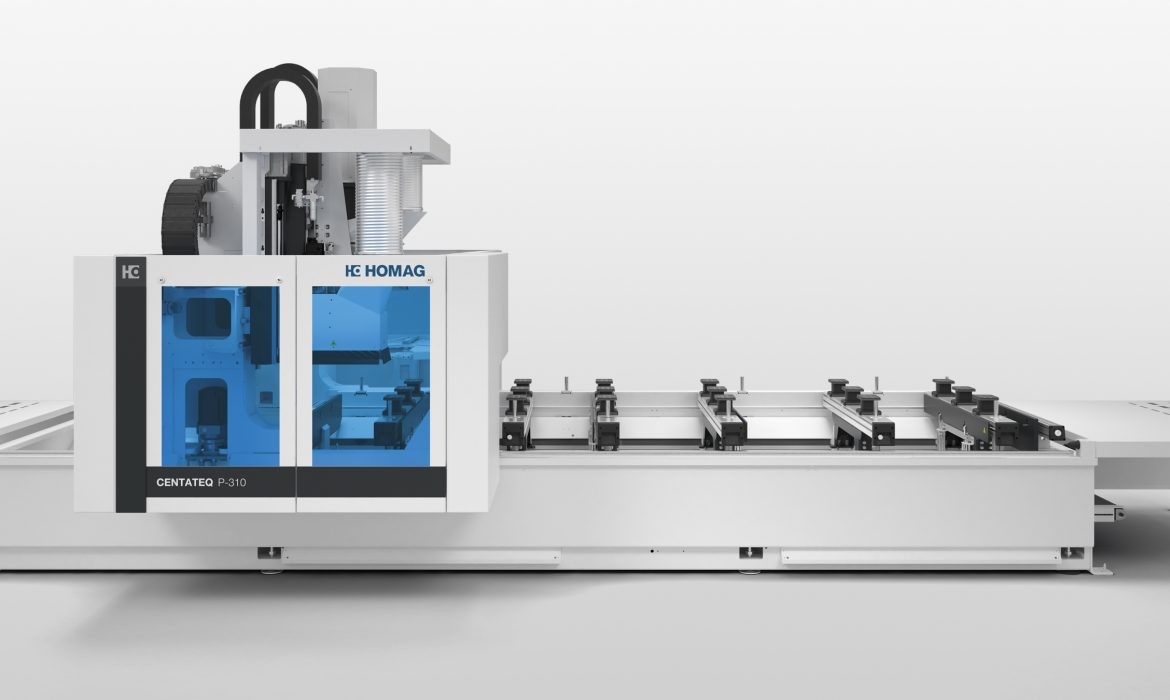

CENTATEQ P-310 to jedna z nowszych serii, numerycznie sterowanych centrów obróbczych Homaga. Ich zalety techniczne i użytkowe pozwalają na stwierdzenie, że praca na maszynie CNC jeszcze nigdy nie była tak łatwa i wygodna. Nie wymagają one większej powierzchni użytkowej niż centra z serii P-210, a dzięki zderzakowemu systemowi zabezpieczającemu zapewniają użytkownikowi dostęp do stołu roboczego z trzech stron. Oprócz tego zamiast tradycyjnych pedałowych włączników nożnych zastosowano listwy dostępne na całej długości stołu. Dzięki temu operator nie musi już szukać i przesuwać w miejsce pracy włącznika pedałowego. Aktywacja do pozycji pracy ograniczników bazowych, szyn ślizgowych ułatwiających załadunek i rozładunek stołu czy też podciśnieniowego systemu mocującego jest teraz o wiele łatwiejsza i szybsza. W zewnętrznych – lewej i prawej – listwach bazowych stołu zamontowano także przyciski startowe. Duże otwierane i przeszklone drzwi umożliwiają obserwację przebiegu obróbki oraz gwarantują łatwy dostęp do jednostek obróbczych w celach serwisowych. Dużą zaletą jest także system inteligentnego wsparcia technicznego realizowany za pomocą panelu serwisowego i wyświetlania stanu maszyny na urządzeniach przenośnych. W opcji dostępny jest również drugi terminal obsługowy dla optymalnej pracy wahadłowej bez zbędnego chodzenia. Jest to idealne rozwiązanie dla maszyn o dużym polu roboczym.

Belki stołu nie wystają poza obrys maszyny

CENTATEQ P-310 produkowane jest w trzech wariantach wymiarowych, oznaczonych dodatkowo symbolami liczbowymi: 33, 42 i 60. Odnoszą się one do maksymalnego zakresu obróbki, mierzonego wzdłuż osi X. Parametr ten wynosi odpowiednio 3300, 4200 i 6000 mm. Natomiast w przypadku obróbki naprzemiennej długość elementów nie powinna przekraczać 1000, 1450 i 2350 mm. Z kolei maksymalna szerokość obrabianego elementu – oś Y jest taka sama dla wszystkich modeli i wynosi 1600 mm. Wspomniane wyżej wartości są możliwe do osiągnięcia tylko przy spełnieniu określonych warunków. Chodzi tu mianowicie o średnicę zastosowanego narzędzia oraz o jego kąt pochylenia. W tym przypadku wynoszą one odpowiednio 25 mm i 0°. Zmiana kąta pochylenia narzędzia i zastosowanie większej średnicy skutkuje zmniejszeniem tych wymiarów. Z kolei maksymalna, efektywna wysokość możliwych do obrobienia elementów wynosi 300 mm, przy zastosowaniu klasycznych ssawek oraz 200 mm z wykorzystaniem szczękowych, zaciskowych urządzeń mocujących.

Stół konsolowy typu „K”, w który wyposażono centra z serii 310, to również unikalna konstrukcja. Jego belki, w przeciwieństwie do innych rozwiązań spotykanych na rynku, nie wystają z przodu poza obrys maszyny. Oznacza to, że wszystkie obrabiane elementy mają dobre podparcie. Odpady powstające podczas obróbki spadają do środka maszyny, a nie na podłogę przed nią. W opcji, we wnętrzu łoża może być zainstalowany przenośnik taśmowy służący do jeszcze bardziej efektywnego usuwania odpadów ze strefy obróbczej. Ten szeroki przenośnik pracuje wzdłuż osi X pod stołem konsolowym, dzięki czemu „zabiera” nieomal wszystkie opadające wióry i zrzynki.

Znajdujące się na belkach stołu ssawki lub zaciski szczękowe są pozycjonowane bezstopniowo, co zapewnia możliwość stosowania różnych narzędzi oraz bezproblemowe usuwanie odpadów. Stół typu „K” to idealne rozwiązanie w przypadku, gdy wymagane są: duża elastyczność pracy, pewność mocowania różnych elementów i szybka zmiana położenia urządzeń mocujących. W kwestii pozycjonowania stołu maszyny posiadają skalę metryczną przymocowaną do korpusu i służącą do ustawiania belek względem osi X. Na każdej belce zainstalowano trzy przesuwne podstawy do podciśnieniowego mocowania obrabianych elementów. Zastosowany system należy do grupy bezprzewodowych, co oznacza to, że do ssawek nie trzeba podłączać żadnych węży. Szybkie, precyzyjne i łatwe ich pozycjonowanie odbywa się z wykorzystaniem systemu bazującego na diodach LED lub też krzyżujących się promieniach lasera. Dla ułatwienia załadunku i rozładunku dużych elementów płytowych maszynę wyposażono w unoszone pneumatycznie ślizgowe prowadnice zainstalowane przy każdej belce.

W katalogu dostępny jest także stół typu A z automatycznym, sterowanym programowo systemem pozycjonowania urządzeń mocujących. Rozwiązanie to sprawdza się doskonale podczas produkcji jednostkowej, gdzie detale pozyskane w wyniku rozcięcia większego elementu rozsuwane są automatycznie, a następnie obrabiane.

W opcji maszyna może być wyposażona w skaner saveScan do bezdotykowej ochrony pozycjonowania automatycznego stołu i redukcji posuwu, w połączeniu z systemem Speed Pack. Bardzo przydatny jest także opcjonalny pakiet udogodnień umożliwiający: odciążenie obszaru roboczego, wstrzymywanie i kontynuowanie programu, podnoszenie i opuszczanie osłony. Wszystko te funkcje można łatwo aktywować, naciskając przycisk bezpośrednio na maszynie. W zestawie znajduje się zintegrowany skaner zbliżeniowy do inteligentnego wstrzymywania pracy. Oprócz tego po obydwóch stronach stołu zainstalować można pomocnicze powierzchnie służące do odkładania niepotrzebnych w danej chwili urządzeń mocujących.

Chłodzona cieczą głowica DRIVE5C/+

Cechami charakterystycznymi maszyn z serii P-310 są: konstrukcja portalowa z dwustronnym napędem, dwie niezależne osie Z – elektrowrzeciono frezarskie i agregat wiertarski, zamontowane na oddzielnych suportach oraz dynamiczny podział pola obróbczego dla obróbki wahadłowej z dwuobiegowym systemem mocowania podciśnieniowego i technologią umożliwiającą płynną regulację elementów mocujących. Wysoka wydajność procesu produkcyjnego możliwa jest dzięki odpowiedniemu wypełnieniu pola roboczego oraz automatycznemu systemowi rozmieszczenia ssawek.

Pakiet konfiguracyjny obejmuje rozwiązania cztero- i pięcioosiowe. Cechuje je niezwykła wszechstronność i wydajność, a także najwyższy komfort pracy. Wspomniany wyżej portal przemieszcza się po torze jezdnym zbudowanym z prowadnic liniowych zabudowanych specjalnymi plastikowymi osłonami. Jest to najwyższej jakości zabezpieczenie przed brudem i kurzem, gwarantujące stałą precyzję ruchu.

Maszyny uzbrojone w elektrowrzeciona z czwartą interpolowaną osią przeznaczone są głównie dla producentów mebli. Sprawdzają się doskonale w procesach obróbki frontów meblowych, elementów płytowych, cięcia skosów czy wykonywania otworów dla okuć łączących. Jednostki te wyposażono w hybrydowe łożyska stalowo-ceramiczne. W katalogu dostępne są elektrowrzeciona z powietrznym oraz cieczowym systemem chłodzenia. Pierwsze posiadają moc 10 lub 13,2, natomiast drugie 12, 15 lub 18,5 kW. Jednostki czteroosiowe przystosowane są do pracy z kilkunastoma rodzajami specjalistycznych agregatów, wśród których znajduje się frezująco-wiercąco-tnący FLEX5. Są one mocowane na wale wrzeciona z zastosowaniem pneumatycznego interfejsu, który został przez Homaga opatentowany. Wykorzystuje on trzy bolce opierające się dodatkowo o wrzeciono. Statycznie jest to najbardziej stabilny układ. Bolce wykorzystane są także do dostarczenia sprężonego powietrza chłodzącego agregat oraz oleju smarującego przekładnię mechaniczną. Dodatkowo wrzeciono wyposażone jest w czujnik wykrywający stopień wyważenia narzędzia i zabezpiecza je przed przeciążeniem.

Natomiast standardowym wyposażeniem pięcioosiowej wersji tego centrum jest najnowsza, chłodzona cieczą głowica frezarska DRIVE5C/+. Kompaktowa konstrukcja głowicy zapewnia bardziej bezpośrednią transmisję mocy i pozwala na stosowanie narzędzi o większej średnicy, jak na przykład piła tarczowa mierząca 350 mm. Z kolei zastosowanie szerokich łożysk gwarantuje ekstremalną sztywność przy relatywnie małych gabarytach. Jej standardowa moc to 10 kW, a w opcji można ją zwiększyć do 12 lub 15 kW. Kontrolowana przez inwerter prędkość obrotowa wspomnianych wyżej elektrowrzecion zawiera się w przedziale od 1 000 do 24 000 obr./min.

Z jednostkami tymi współpracuje dziesięciomiejscowy magazynek talerzowy, przemieszczający się wraz z elektrowrzecionem, oraz czternasto- lub trzydziestodwumiejscowy, talerzowy magazynek narzędzi, który porusza się wzdłuż osi X. Oprócz tego posiadają one także boczny, stacjonarny, liniowy magazynek z dziesięcioma uchwytami i zintegrowaną stacją „pick-up”, pośredniczącą w wymianie narzędzi.

Rewolucyjna koncepcja sterowania

Centra posiadają dwie niezależne osie Z – jedna dla elektrowrzeciona, a druga dla głowicy wiertarskiej. Oznacza to, że duże narzędzia mogą pozostać w uchwycie jednostki frezarskiej podczas korzystania z agregatu wiercącego. Pozwala to zaoszczędzić czas związany z wymianą narzędzi. Standardowymi agregatami wiercącymi dla wszystkich wersji centrum są: V12/H4X2Y oraz V21/H6X4Y. Jak nietrudno się domyślić, przy literze V podana jest liczba wrzecion pionowych, natomiast przy H – poziomych. Wszystkie wiertła pracują z maksymalną prędkością obrotową wynoszącą 7 500 obr./min. Uzupełnienie stanowi piłka o średnicy 125 mm, z możliwością obrotu w zakresie 0/90° do wykonywania wręgów w kierunkach X i Y. Wrzeciona pionowe wyposażone są w system szybkiej wymiany wierteł, który również został przez Homaga opatentowany. Posiadają one także opatentowany system automatycznego zacisku. Gwarantuje on wyjątkową precyzję głębokości wiercenia w różnych materiałach. W standardzie zastosowano również napędy zębatkowe w kierunkach X i Y. Są one hermetyczne i posiadają automatyczny system smarowania. Wpływa to na trwałość maszyny oraz na jakość obróbki końcowej.

Jak już wspomniałem, operator ma teraz dostęp do centrum z trzech stron, dzięki czemu o wiele szybciej i łatwiej może je przygotować do pracy, a także obsługiwać. Nieograniczony dostęp osiągnięto dzięki zastosowaniu nowego, zderzakowego systemu zabezpieczenia. Technologia ta wykorzystuje w praktyce czujniki zatrzymujące automatycznie maszynę w momencie, gdy coś lub ktoś dotknie wspomnianego zderzaka. Oprócz tego maszyny wyposażono także w skaner laserowy, który przeszukuje wzdłuż osi X strefę przed ich portalem. Jeśli w odległości 600 mm na lewo lub na prawo od portalu wykryje on obecność człowieka lub innego obiektu, to nawet jeśli nie dotknie on zderzaka, maszyna zostanie automatycznie zatrzymana. Kiedy pracownik opuści kontrolowany przez skaner obszar, centrum można ponownie uruchomić poprzez naciśnięcie przycisku „start”. Bardzo ważnym czynnikiem, z punktu widzenia użytkowników, jest także mniejsza o 15 proc. powierzchnia instalacyjna maszyn z tej serii.

Pakiet komfort umożliwia sterowanie maszyną bezpośrednio z pulpitu zainstalowanego przy korpusie maszyny. Ruchomy, dotykowy ekran oraz sterowanie PC87 z drugą generacją systemu powerTouch zapewniają komfortową obsługę. PowerTouch2 to nowoczesna, całkowicie nowa, rewolucyjna koncepcja sterowania, gwarantująca łatwą, spójną i ergonomiczną obsługę maszyn. Innowacyjny, panoramiczny ekran dotykowy łączy w sobie funkcjonalność i intuicyjność. Nowoczesny interfejs oferuje wiele nowych funkcji, znacznie ułatwiających pracę. Dzięki jednolitym elementom obsługi i komponentom oprogramowania wszystkie maszyny wyposażone w powerTouch obsługuje się tak samo. Oznacza to mniej szkoleń i prostszy serwis. Oprócz tego maszyna posiada także intuicyjny i oparty na prostej nawigacji system woodWOP. Pozwala on na szybkie generowanie programów obróbczych z możliwością wizualizacji w 3D. Program posiada również funkcję symulacji w 3D procesu obróbki – woodMotion. Zabezpiecza on także maszynę przed kolizją narzędzia i elementów mocowania – automatyczne wyłączenie w przypadku wykrycia możliwości takiego zdarzenia. Umożliwia on również utworzenie banku danych narzędziowych z graficznym prowadzeniem obsługi, jak również list produkcyjnych. W celu obniżenia kosztów produkcji centrum posiada inteligentny system kontrolujący zapotrzebowanie na: moc elektryczną, sprężone powietrze i powietrze w instalacji odwiórowania.

~Tomasz Bogacki