Oferta MASTERWOOD pozwala na kompletne wyposażenie zakładu produkcji mebli: od rozkroju płyt, poprzez obróbkę elementów na centrach obróbczych, oklejanie wąskich powierzchni, aż do wiercenia. Dodając do tego dedykowane oprogramowanie, ułatwiające obsługę nawet najbardziej skomplikowanych maszyn, mamy pod marką MASTERWOOD do dyspozycji najnowocześniejszą technologię, która sprosta specyficznym potrzebom każdego klienta.

„Master” – angielskie słowo znajdujące się w nazwie firmy, być może jest przypadkowe, ale gdy bliżej przyjrzymy się produkowanym przez Masterwood maszynom, dojdziemy do wniosku, że jest w pełni uzasadnione. Firma ta jest rzeczywistym „mistrzem” w projektowaniu i budowie centrów obróbczych, a szeroka gama innych produkowanych maszyn umożliwia stworzenie w pełni wyposażonego zakładu produkcji mebli. I nie tylko, bo takie maszyny jak 4WIN, DOORLINE czy TEKNODOOR, zna zdecydowana większość producentów okien czy drzwi.

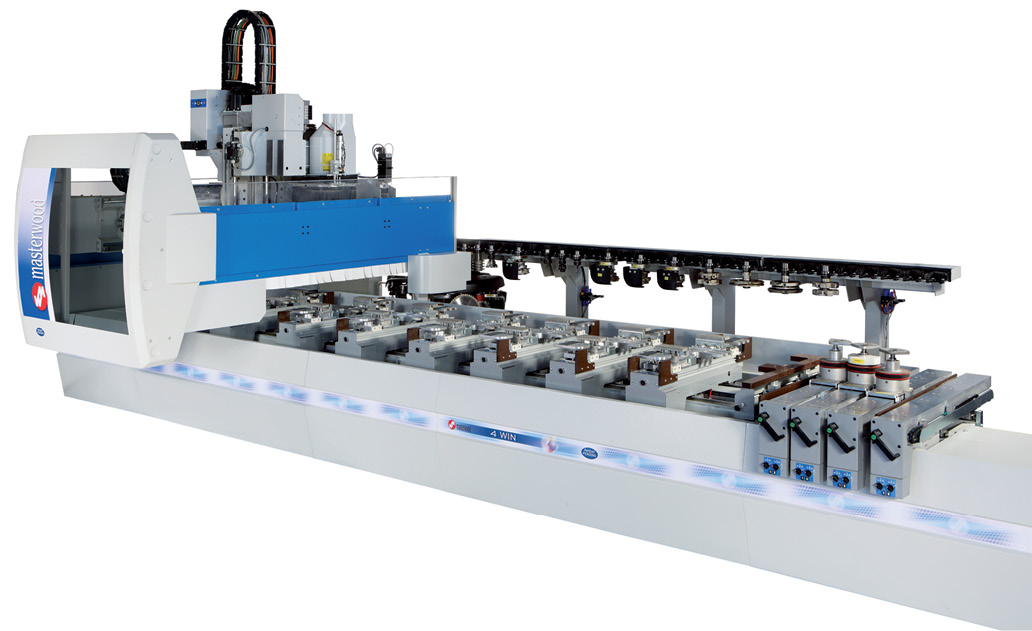

l Centrum obróbcze 4WIN, 3-/4-osiowe, to odpowiedź na wszystkie problemy, jakie napotykają producenci, którzy chcą szybko i w doskonałej jakości produkować designerskie okna czy drzwi. Główne cechy to: opatentowany stół roboczy zapewniający pewne mocowanie obrabianego elementu, zespół roboczy chłodzony cieczą, 3 magazynki narzędzi (10-, 16- i 12+12-pozycyjny), systemy blokowania elementu podczas obróbki oraz system załadunku i rozładunku elementów, z buforem, który pozwala uruchamiać programy w maszynie, ograniczając do minimum pracę operatora.

l DOORLINE to maszyna przeznaczona do obróbki zmontowanych drzwi, o wydajności około 2 na minutę (ca 800 drzwi na zmianę). Dedykowana dla dużych zakładów produkcyjnych, które chcą połączyć wydajność i jakość.

l TEKNODOOR to innowacyjne, elastyczne centrum obróbcze dla producentów drzwi ramiakowych. Doskonale sprawdza się, pracując jako maszyna „samodzielna”, jak i zintegrowana w dużych liniach produkcyjnych. Dzięki mocno użebrowanej konstrukcji, eliminowane są wszelkie możliwe wibracje. Ponadto zastosowane zostały wysoko precyzyjne zaciski napędzane silnikami brushless, tak więc jakość końcowego produktu jest doskonała.

50 lat doświadczenia i nowy showroom w Rimini

Marka MASTERWOOD powstała w 1990 r., przejmując dziedzictwo wiedzy i doświadczenia dwóch historycznych firm z branży obróbki drewna: MUTI, lidera w produkcji dłutarek i wiertarek oscylacyjnych oraz ZANGHERI & BOSCHETTI, specjalizującej się w produkcji automatycznych wiertarek wielowrzecionowych. W sumie więc od ponad pięćdziesięciu lat zajmuje się produkcją maszyn.

Synergia uzyskana z połączenia tych dwóch ważnych firm produkcyjnych, w krótkim czasie pozwoliła MASTERWOOD osiągnąć pozycję jednej z firm referencyjnych na rynku centrów obróbczych CNC zarówno do obróbki płyt, jak i drewna litego. Ciągłe inwestycje w badania i rozwój związany z poszerzaniem gamy oferowanych maszyn doprowadziły do tego, że obecnie z pomocą firmy MASTERWOOD mamy możliwość kompletnego wyposażenia zakładu produkcji mebli: od rozkroju płyt, poprzez obróbkę elementów na centrach obróbczych, oklejanie wąskich powierzchni, aż do wiercenia. Dodając do tego dedykowane oprogramowanie, ułatwiające obsługę nawet najbardziej skomplikowanych maszyn, mamy pod marką MASTERWOOD do dyspozycji najnowocześniejszą technologię, a elastyczność struktury firmy pozwala sprostać specyficznym potrzebom każdego klienta, oferując dla niego maszynę, zgodnie z jego potrzebami i wymaganiami. Potwierdzeniem pasji i profesjonalizmu w działaniu jest fakt, że ponad 80 proc. produkcji stanowi eksport na pięć kontynentów.

Jeśli na własne oczy chcemy zobaczyć i przetestować produkowane przez MASTERWOOD maszyny, możemy to zrobić w nowo powstałym salonie wystawowym (showroomie), w siedzibie firmy w Rimini. Oprócz maszyn znajduje się tam wyposażona w najnowocześniejszą technologię sala metodyczna, w której organizowane są szkolenia dla resellerów i klientów końcowych. Dzięki pracującej tam grupie konsultantów technicznych, działalność szkoleniowa jest podzielona na programy o określonej i ukierunkowanej treści, w celu umożliwienia ciągłej aktualizacji informacji dotyczących zarówno produktów, jak i oprogramowania.

Produkcja drzwi, okien, schodów, kuchni, mebli czy praca w systemie „nesting”… istnieją niezliczone zastosowania, do których można wykorzystać produkowane przez MASTERWOOD centra obróbcze i maszyny.

I choć prawdą jest, że gama produktów, które może wyprodukować jedno centrum obróbcze, stale rośnie, to dla każdego asortymentu produktów istnieje optymalny wybór, którego można dokonać w ramach szerokiego portfolio produktów MASTERWOOD, by odpowiadał rzeczywiście realnym potrzebom klientów! Poniżej krótki przegląd produkowanych maszyn.

Seria MASTER

MASTER SAW to seria pił panelowych (rozkrój płyt), zarówno z przednim załadunkiem manualnym, jak i automatycznym, tylnym z podnośnika. Charakterystyczną cechą jest wózek pił, który porusza się po dwóch równoległych, hartowanych okrągłych prowadnicach, zamontowanych poziomo (piły znajdują się w środku pomiędzy prowadnicami). Geometria konstrukcji wózka piły jest w takim układzie znacznie bardziej wyważona, co pozwala na wykonanie pracy z najwyższą jakością i osiągnięcie najwyższych prędkości cięcia. Inną charakterystyczną cechą wpływającą na dokładność cięcia jest niezależność kolumn podnośnika od konstrukcji popychacza, co zapobiega negatywnemu wpływowi wibracji mechanicznych na dokładność jego przesuwu. Na tegorocznych targach Ligna prezentowana była maszyna z systemem sterowania pozycjonowaniem zacisków. Zaciski typu „X” poruszają się wyłącznie poprzecznie – wzdłuż suwaka podającego, natomiast zaciski typu „XY”, oprócz ruchu wzdłuż suwaka podającego, mają możliwość poruszania się w kierunku prostopadłym do niego, co daje możliwość pozycjonowania pakietu płyt w odległości innej niż ta wyznaczona przez zaciski typu „X”. Możliwe jest jednoczesne cięcie formatek o zróżnicowanych wymiarach, gdyż przy kombinacji zacisków typu „X” i „XY”, pakiety płyt ustawione schodkowo mogą być przesuwane i równocześnie cięte, zgodnie z założonym schematem. Dzięki temu maszyna z jedną linią cięcia osiąga poziom wydajności zarezerwowany dawniej tylko dla linii kątowych. Pozycjonowanie zacisków odbywa się automatycznie z komputera sterującego i jest zawsze zoptymalizowane, w zależności od wykonywanej pracy, wymiaru płyt, schematu cięcia oraz wymiarów gotowych elementów.

MASTER EDGE to z kolei seria jednostronnych automatycznych okleiniarek wąskich powierzchni. Maszyny wyposażane są we wszystkie niezbędne zespoły robocze i funkcje zapewniające wysokiej jakości oklejanie krawędzi, a na uwagę zasługują takie elementy, jak: realizowany pneumatycznie, automatyczny załadunek kleju w granulacie do zbiornika z topielnikiem (zbiornik hybrydowy, można go stosować zarówno do kleju PUR, jak i EVA), natrysk cieczy antyadhezyjnej na wejściu, zapobiegający przywieraniu kleju, lampy IR podgrzewające krawędź przed oklejaniem i sterowanie za pomocą komputera PC z systemem operacyjnym Windows, łatwe w użyciu, umieszczone w obszarze podawania maszyny, intuicyjne i proste w obsłudze dzięki dostosowanej grafice.

Nowy model maszyny, MX-509, jest wyposażony w niektóre zespoły robocze z osiami kontrolowanymi, a także zespół zaokrąglania narożników. To w pełni przemysłowa maszyna, która spełnia wysokie wymagania w zakresie produktywności, maksymalnie ułatwiając pracę operatora.

Kolejna – MASTER DRILL – to seria automatycznych centrów do wiercenia, od maszyny dedykowanej małym warsztatom stolarskim (model

SPEEDY), do wydajnej, przelotowej maszyny, model TF 600SA, którą można w pełni zintegrować z gniazdami i liniami produkcyjnymi.

Maszyna wyposażona jest w system automatycznego pozycjonowania płyt. Podwójna głowica górna oraz głowica dolna i automatycznie aktywowane dociski zapewniają maksymalną produktywność.

Obróbka płyt jest kompletna, na wszystkich sześciu bokach, a gwarantują to zespoły frezów zamontowane na dolnej i górnej głowicy oraz piła zamontowana na głowicy górnej.

Warto też wspomnieć o MASTER CNC. Jest to kilkanaście maszyn o wysokiej jakości, zaprojektowanych i wyprodukowanych we Włoszech. Są to maszyny 3-, 4- i 5-osiowe, o konstrukcji mostowej lub pantografowej, ze stołami belkowymi lub rastrowymi, o różnych zakresach pracy w osiach X, Y, Z.

Seria PROJEKT, WINNER i NESTING

Seria PROJEKT to model w pełni konfigurowalny, ze wszystkimi dostępnymi opcjami, natomiast seria WINNER budowana jest na tej samej konstrukcji, ale dostępna jest tylko w jednej zamkniętej konfiguracji, z bardzo ograniczonym zakresem opcji. Jeden z modeli tej serii przeznaczony jest do produkcji okien i zawiera kompletne wyposażenie, wymagane dla tej produkcji.

MASTERWOOD oferuje także serię NESTING, czyli 3-, 4-, a nawet 5-osiowych maszyn CNC, z rastrowym stołem obróbczym. Automatyczne systemy załadunku i rozładunku, ręczne urządzenie do etykietowania na końcu linii, automatyczny podział rozkładu podciśnienia w obszarze roboczym w celu optymalizacji trzymania płyt, automatyczny pomiar grubości płyt, wstępne ustawianie długości narzędzia i wiele innych rozwiązań sprawiają, że maszyny te nadają się zarówno do „samodzielnej” pracy, jak i integracji z liniami produkcyjnymi.

Co będzie można zobaczyć na tegorocznej Dremie?

Firma IMAC – jako przedstawiciel MASTERWOOD w Polsce – zaprezentuje w czasie targów Drema 2023 dwie maszyny tej marki.

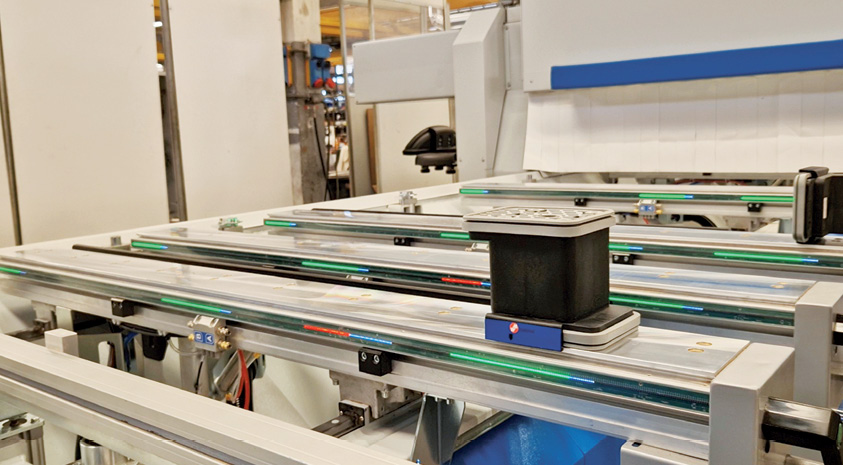

Będzie to centrum obróbcze 3-osiowe serii WINNER, w którym zastosowany został innowacyjny, szybki, prosty i intuicyjny system LED ułatwiający pozycjonowanie belek i przyssawek na stole roboczym (zeskanuj kod QR zamieszczony na końcu artykułu).

Nowy model WINNER 485L oferuje elastyczność użytkowania, niezawodność i wysoką produktywność. Konstrukcja pantografowa pozwala na załadunek płyt o dużej szerokości. Obszar roboczy maszyny wynosi odpowiednio w osiach: X=5170 mm, Y=2020 mm (maksymalna szerokość obrabianej płyty wynosi 2000 mm), Z=200 mm (grubość elementu możliwego do obróbki, zamocowanego na przyssawkach wynosi H=125 mm). Powierzchnię roboczą tworzy osiem aluminiowych belek Schmalz, z podwójnym obiegiem próżni, na których mocowane są przyssawki.

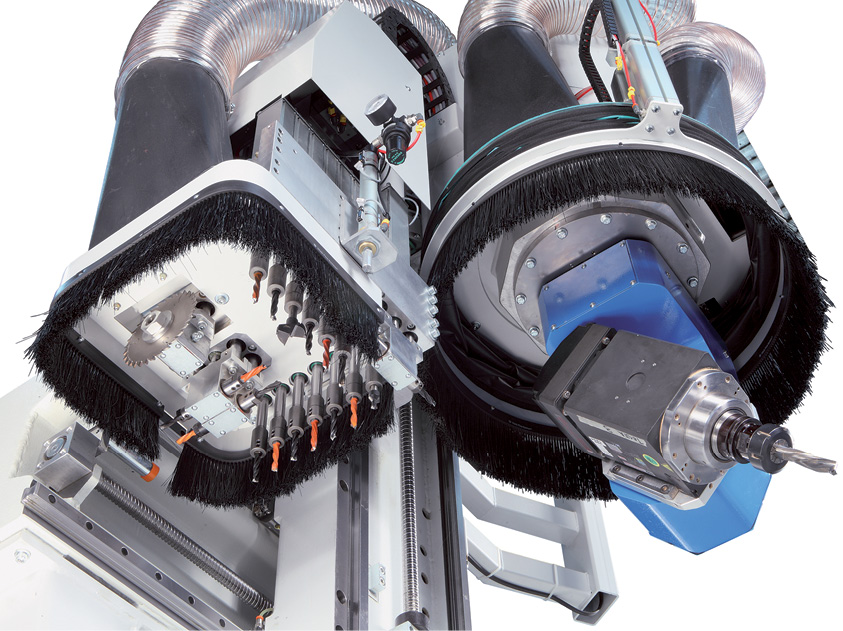

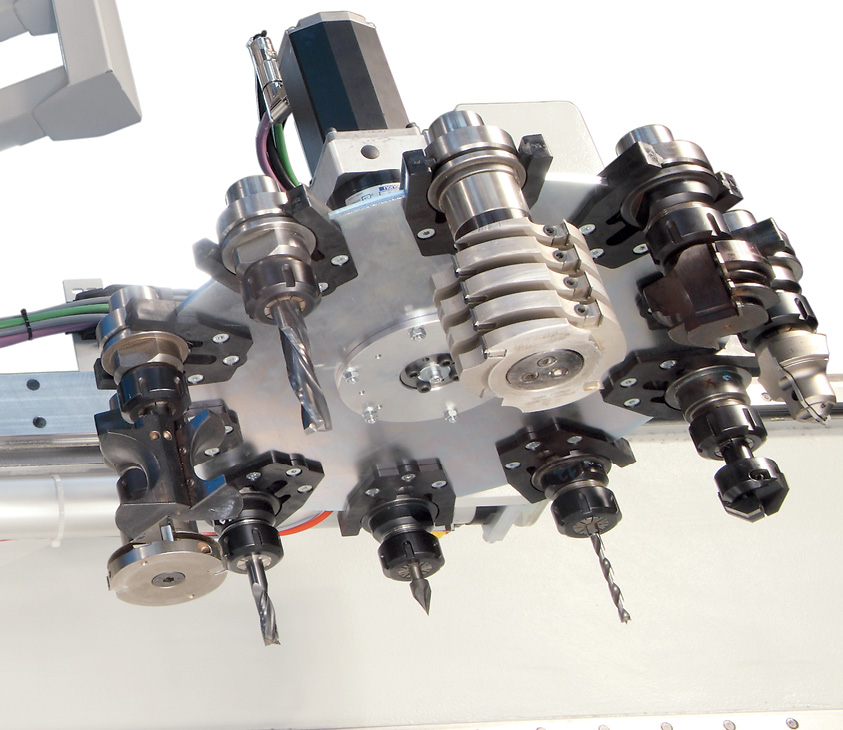

Centrum wyposażone jest w głowicę 5-osiową, z elektrowrzecionem HSK F63 chłodzonym cieczą, o mocy 12 kW. Bardzo ważna jest konstrukcja nośna elektrowrzeciona, która utworzona jest przez dwie prowadnice ustawione pod kątem 90°, które zapewniają większą sztywność również z punktu widzenia skręcania. Pozostałe wyposażenie maszyny to: głowica wiertarska (19-wrzecionowa), 22-pozycyjny obrotowy magazynek narzędzi zintegrowany z wózkiem oraz 5-pozycyjny boczny, w którym można umieścić narzędzia o średnicy 350 mm bez zajmowania miejsca w magazynku obrotowym i taśma odprowadzająca odpady.

Ponadto maszyna posiada system bezpieczeństwa zarządzający zmianą prędkości oraz kolorowe diody LED wskazujące stan maszyny. To prosty sposób na bezpieczne zarządzanie dostępem do obszaru pracy i kolejne wykorzystanie L.E.S.S. (Led Entry Safety System). Aby bezpiecznie pracować w trybie wahadłowym/tandemowym, nie potrzeba niczego więcej.

Druga prezentowana maszyna to w pełni automatyczna wiertarka przelotowa, model TF 600KS, pozwalająca na wydajne wiercenie i obróbkę elementów płytowych, o różnych wymiarach, po kolei, bez jakichkolwiek przerw w procesie. Maszyna przeznaczona jest dla tych producentów mebli, którzy chcą połączyć wysoką wydajność z elastycznością. Doskonale pracuje na wszystkich sześciu bokach płyty, łącząc maksymalną szybkość wykonywanych operacji z wysoką jakością obróbki.

Maszyna wykonana jest z jednolitej konstrukcji wykonanej z grubej stali, dzięki czemu naprężenia zginająco-skręcające powstające podczas fazy pracy nie powodują żadnych odkształceń struktury. Wykluczenie drgań mechanicznych oznacza wysoką jakość obróbki, a solidność i jakość wykonania operacji obróbczych to gwarancja maksymalnej trwałości w czasie.

Przesuw wszystkich osi realizowany jest za pomocą pryzmatycznych prowadnic liniowych o dużej powierzchni podparcia, które zapewniają maksymalną płynność, oferując doskonałą równowagę mechaniczną oraz wysokie prędkości i przyspieszenia.

Jest to bardzo ważne dla każdej inwestycji, gdyż krótsze czasy wykonywania elementów umożliwiają zwrot inwestycji w krótszym czasie. Maksymalna prędkość chwytaków wynosi 140 m/min, prędkość w osi Y=90 m/min, a w osi Z=50 m/min. Można obrabiać płyty o długości w zakresie 70-2800 mm, szerokości w zakresie 50-1200 mm i grubości 9-60 mm.

Na wejściu do maszyny zamontowany jest stół z poduszkami powietrznymi, co ułatwia pozycjonowanie i przesuwanie płyt, a jednocześnie gwarantuje maksymalną ochronę powierzchni przesuwanych płyt i zapobiega powstawaniu zarysowań.

Blat stołu, wewnątrz maszyny z automatycznym zarządzaniem, otwiera się i zamyka, aby umożliwić głowicy podniesienie się i wykonanie faz obróbki na dolnej powierzchni płyty. Głowice do wiercenia wykonane są z jednolitego odlewu ze stopu aluminium. W maszynie TF 600KS znajdują się trzy jednostki wiertarskie: dwie górne głowice i jedna głowica dolna. Ponadto zamontowane są dwa zespoły frezujące (jeden na głowicy górnej, o mocy 5,5 kW, a drugi na dolnej, o mocy 3,5 kW) oraz zespół piły na głowicy górnej. To rozwiązanie sprawia, że jest to maszyna wszechstronna, o wysokiej dynamice wiercenia i obróbki. Na wyjściu maszyna wyposażona jest w paskowy stół rozładunkowy płyt z buforem – by nie przerywać pracy i dać operatorowi czas na odebranie obrobionych elementów.

Zarządzanie maszyną składa się z przemysłowego sterowania numerycznego i PC-Office (Personal Computer). Rozwiązanie to – CNC i PC-Office wyposażony w klawiaturę i myszkę – łączy w sobie wszystkie właściwości sterowania numerycznego z łatwością obsługi, a także jest zaprojektowane do zdalnego monitorowania (teleserwis). Na komputerze zainstalowany jest program Masterwork, graficzny system programowania wraz z łatwym, szybkim i intuicyjnym interfejsem graficznym, który ułatwia operatorowi fazy programowania.

Firma IMAC będzie wystawcą tegorocznych targów DREMA – stoisko 36, pawilon 5. Zasadniczym celem firmy jest kompleksowa, fachowa i rzetelna obsługa klientów oraz kreowanie i wspieranie innowacyjności, a także jakości w dziedzinie oferowanej technologii. Dlatego też traktuje każde targi nie tylko jako miejsce nawiązania kontaktów, ale również jako możliwość uzyskania przez zwiedzających pełnej informacji na temat najnowszych trendów rozwiązań technicznych i technologicznych w produkcji maszyn oraz urządzeń produkcyjnych.

~Wojciech Grzegorzewicz