Produkowane i oferowane przez Polską Grupę CNC plotery frezujące zdobywają coraz większą grupę zadowolonych klientów dzięki solidnej jakości i rozwiązaniom automatyzującym produkcję.

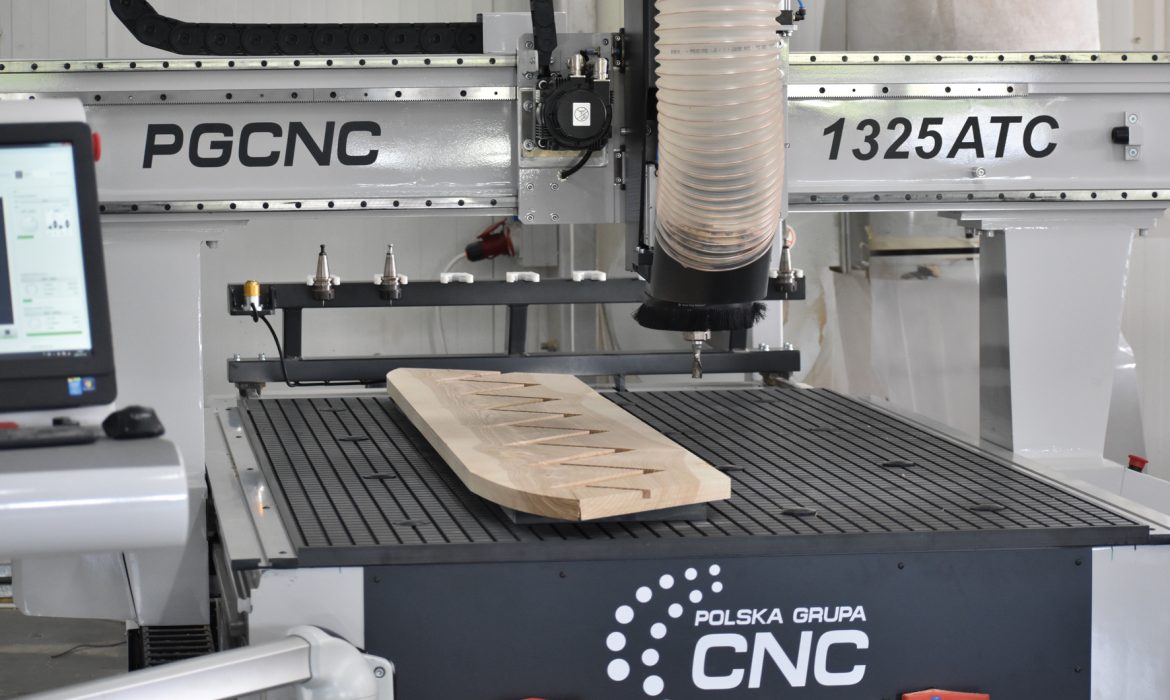

Umieszczenie pulpitu i szafy sterowniczej w jednej bryle, wzmocnienie konstrukcji oraz serwonapędów AC na każdej osi oraz zastosowanie w konstrukcji maszyny lekkich i wytrzymałych stopów metali, co zapewnia większą dynamikę urządzenia, to główne atuty plotera frezującego 1325 ATC, będącego nowością w ofercie Polskiej Grupy CNC, który w zeszłym roku na targach Drema zdobył Złoty Medal MTP – Wybór Konsumentów.

– Maszyna produkowana jest w całości w naszej fabryce znajdującej się na Podkarpaciu – mówił Damian Laskowski, właściciel PG CNC. – Dzięki uruchomieniu produkcji seryjnej możemy oferować bardzo przystępną cenę tej maszyny, która sprawia, że jest ona dostępna dla wszystkich – zarówno tych mniejszych, jak i większych zakładów. Dodatkowo, ploter ten, jak i pozostałe nasze maszyny są wyjątkowo proste w obsłudze. Może je obsługiwać tylko jedna osoba. Jest to szczególnie istotne w przypadku braków kadrowych w firmach. Ponadto pracownik nie musi obawiać się projektowania, ponieważ projekt może otrzymać od konstruktora na nośniku USB.

Indywidualna konfiguracja maszyn

Polska Grupa CNC powstała sześć lat temu. Pomysł narodził się z pasji do maszyn i drewna.

– Urządzenia do obróbki drewna, materiałów drewnopochodnych oraz metali miękkich tworzymy od początku istnienia firmy – podkreśla Damian Laskowski. – Obracamy się w zakresie tej gamy produktów i w tym się specjalizujemy.

Głównym produktem firmy są plotery frezujące CNC, oferowane w następujących grupach: SPECIAL – dla średniej półki obciążeniowej, ATC – dla najbardziej wymagających użytkowników oraz AUTO – wersja będąca kompleksowym centrum obróbczym. Poszczególne modele różnią się od siebie wielkością stołów roboczych oraz oprzyrządowaniem montowanym na urządzeniu. Warto wspomnieć, że jest ono dobierane wspólnie z klientem przed każdym zamówieniem.

– Dobieramy nie tylko oprzyrządowanie, ale także długość i szerokość pola roboczego – dodaje Krzysztof Łapiński z firmy Polska Grupa CNC. – Z każdym zamawiającym staramy się na początku odpowiednio porozmawiać i dowiedzieć się, czego oczekuje i jakie są jego potrzeby. Pytamy odbiorców, w którym kierunku chcą iść i co będą tworzyć oraz jakie materiały stosować. To dopiero daje nam pewien obraz, według którego tworzymy maszynę, na początku wirtualnie. Taki projekt, zawierający wszelkie funkcje urządzenia, podzespoły oraz cenę, jest przedstawiany zamawiającemu do analizy i akceptacji.

Po rozmowie z klientem kolejno odbywają się: wstępna wycena oraz podpisanie kontraktu i zamówienia. Po ustaleniu formalności projekt trafia do działu konstrukcyjnego. Tutaj odbywają się przygotowanie i sprawdzenie maszyny w formie elektronicznej.

– Dzięki tego typu formie klient może sprawdzić maszynę, czy faktycznie będzie spełniała jego oczekiwania – wyjaśnia Krzysztof Łapiński. – Po otrzymaniu zielonego światła rozpoczyna się właściwa praca nad jej produkcją.

Produkowane w fabryce na Podkarpaciu

Fabryka PG CNC znajduje się w Zaleszanach k. Sandomierza. W niej też odbywa się cały proces produkcji maszyn, którego pierwszym etapem jest wycięcie oraz spawanie grubościennych profili stalowych. Po spawaniu ramy poddawane są obróbce cieplnej (wyżarzaniu) w celu likwidacji naprężeń powstałych podczas spawania. Kolejnym etapem produkcji jest obróbka mechaniczna. Tu odbywa się przygotowanie miejsc newralgicznych, takich jak np. zamki pod prowadnicę liniową i listwę zębatą. Po zakończeniu całej obróbki mechanicznej elementy trafiają do lakierni, gdzie uzyskują zabezpieczenie antykorozyjne, następnie są lakierowane. Po lakierowaniu elementy trafiają do montowni, gdzie odbywa się montaż, ustawienie geometrii maszyny oraz wyposażenie jej w szafę sterowniczą i napędy.

– Po zakończeniu budowy następuje etap testów – mówi Damian Laskowski. – Pierwszym z nich jest wykonanie własnego stołu rastrowego przez maszynę. Kolejno nasi specjaliści testują maszyny na wiele różnych sposobów. Po zakończeniu testów odbywa się ostateczna kontrola jakości. Warto wspomnieć, że w trakcie całego procesu produkcyjnego klienci mogą odwiedzić zakład oraz zobaczyć, na jakim etapie jest produkcja ich zamówienia.

Z rozwiązaniami automatyzującymi produkcję

Producent zaopatruje w swoje urządzenia zakłady obróbki drewna, głównie średniej i dużej wielkości stolarnie.

– Widzimy także rosnące zainteresowanie klientów z małych zakładów – stwierdza Krzysztof Łapiński. – Są wśród nich np. firmy produkujące meble tapicerowane, łóżeczka dziecięce i zabudowy samochodowe, czyli zakłady, które obrabiają płytę drewnopochodną. Często są to również firmy podwykonawcze dla przedsiębiorstw, np. produkujących kuchnie. Nie brakuje także klientów z innych branż, na przykład reklamowej; wśród naszych odbiorców jest nawet producent… znaków drogowych.

Sukces rozwiązań oferowanych przez PG CNC to także ich automatyzacja, której coraz częściej szuka-

ją klienci.

– Są oni zainteresowani połączeniem wszelkich funkcji w jedno, liczy się dla nich zarówno automatyzacja, jak i wszechstronność, czyli obróbka różnorodnych materiałów – wyjaśnia właściciel PG CNC. – Szybkość obróbki także ma znaczenie, chociaż czasem jest to faktor nie do przeskoczenia i w dużej mierze zależny od obrabianego materiału oraz narzędzi, na których pracujemy. Branża meblarska stawia nam coraz większe wymagania. Pięć lat temu wystarczyło samo cięcie po łuku. Obecnie użytkownik szuka maszyny z autopodajnikiem, który sam nałoży płytę, a po jednej obróbce elementy będą gotowe. Zaawansowane programy pozwalają nam tworzyć maszyny, które same pobierają płytę, przecinają, obrabiają we wszystkich możliwych miejscach i oddają goto-we półfabrykaty.

Zastosowanie wrzecion 5-osiowych sprawia, że klienci mają do czynienia z zaawansowaną obróbką, bowiem 5-osiowe wrzeciono do złudzenia przypomina rękę robota, który obrabia element w każdej płaszczyźnie.

Maszyny mogą być zautomatyzowane do tego stopnia, że będzie je obsługiwał tylko jeden pracownik. Wystarczą magazyn płyt oraz żuraw dźwigowy. Te rozwiązania mogą także pomóc w obecnej sytuacji związanej z pandemią. Odstęp między maszynami musi wynosić 2 m, dzięki czemu pracownicy mają zapewnioną bezpieczną odległość.

Dwa lata gwarancji

Maszyny Polskiej Grupy CNC posiadają 24-miesięczną gwarancję z przeglądem po jednym roku użytkowania. Firma świadczy serwis gwarancyjny oraz pogwarancyjny dla swoich maszyn.

– Odbiorcy doceniają jakość naszych urządzeń, działają one doskonale i nie ma z nimi żadnych problemów – zapewnia Damian Laskowski. – Klientom oferujemy także pełne wsparcie i jeżeli cokolwiek dzieje się niepokojącego, mogą zawsze do nas się zgłosić po poradę czy pomoc.

– Dział serwisowy jest połączony z produkcyjnym – dodaje Krzysztof Łapiński. – Oznacza to, że do jakichkolwiek usterek, chociaż zdarzają się one bardzo rzadko, wysyłana jest osoba, która była odpowiedzialna za produkcję maszyny. Są to pracownicy, którzy najbardziej znają dane urządzenie, w zakresie konstrukcji, mechaniki, podzespołów oraz elektroniki.

600 dostarczonych urządzeń

Głównym odbiorcą maszyn PG CNC jest polski rynek, choć zdarzają się też zamówienia z krajów ościennych, jak Niemcy, Litwa czy nawet Finlandia.

– W przeciągu sześciu lat działalności na polski rynek dostarczyliśmy już około 600 maszyn – podkreśla Damian Laskowski. – Uważam, że obecnie CNC to jedno z podstawowych urządzeń, jakie powinny znaleźć się w każdym zakładzie stolarskim – podsumowuje Krzysztof Łapiński. – Nasza najtańsza maszyna może kosztować 50 000 zł. Dzięki takiej inwestycji możliwe jest produkowanie pięknych i doskonałych jakościowo elementów. Co ważne, inwestor może stopniowo rozbudowywać tę maszynę o kolejne moduły. Dużo zakładów zleca obróbkę płyt innym firmom, co wiąże się z długim czasem oczekiwania oraz znacznymi nakładami finansowymi. Dlatego opłacalne jest zainstalowanie maszyny CNC w swoim zakładzie i zaoszczędzenie tych funduszy. Nauka programu CAM to zaledwie kilka popołudni. Jeśli firma chce produkować fronty czy drzwi, to powinna zainwestować w maszynę CNC, która jest sterowana numerycznie. Wówczas istnieje o wiele mniejsze prawdopodobieństwo popełnienia błędu przez operatora oraz zniszczenia materiału.

~artykuł sponsorowany