W tym roku na targach WINDOOR-TECH firma Homag Polska zaprezentowała: stół montażowy Buildteq A-500, most wielofunkcyjny Wallteq M-120 oraz centrum obróbcze Centateq P-210. Maszyny te w stu procentach wpisały się w tegoroczne hasło przewodnie imprezy – „Dotknij technologii jutra”.

Należąca do Homag Group firma Weinmann należy do ścisłej czołówki dostawców technologii dla budownictwa drewnianego. Dlatego też nie mogło jej zabraknąć na poznańskich targach WINDOOR-TECH, które odbyły się w tym samym terminie co kluczowe dla budownictwa targi BUDMA, czyli od 31 stycznia do 3 lutego. Jest to jedyna w Europie Środkowo-Wschodniej impreza z kompleksową ofertą innowacyjnych technologii dla budownictwa drewnianego oraz dla producentów okien, drzwi, bram i fasad.

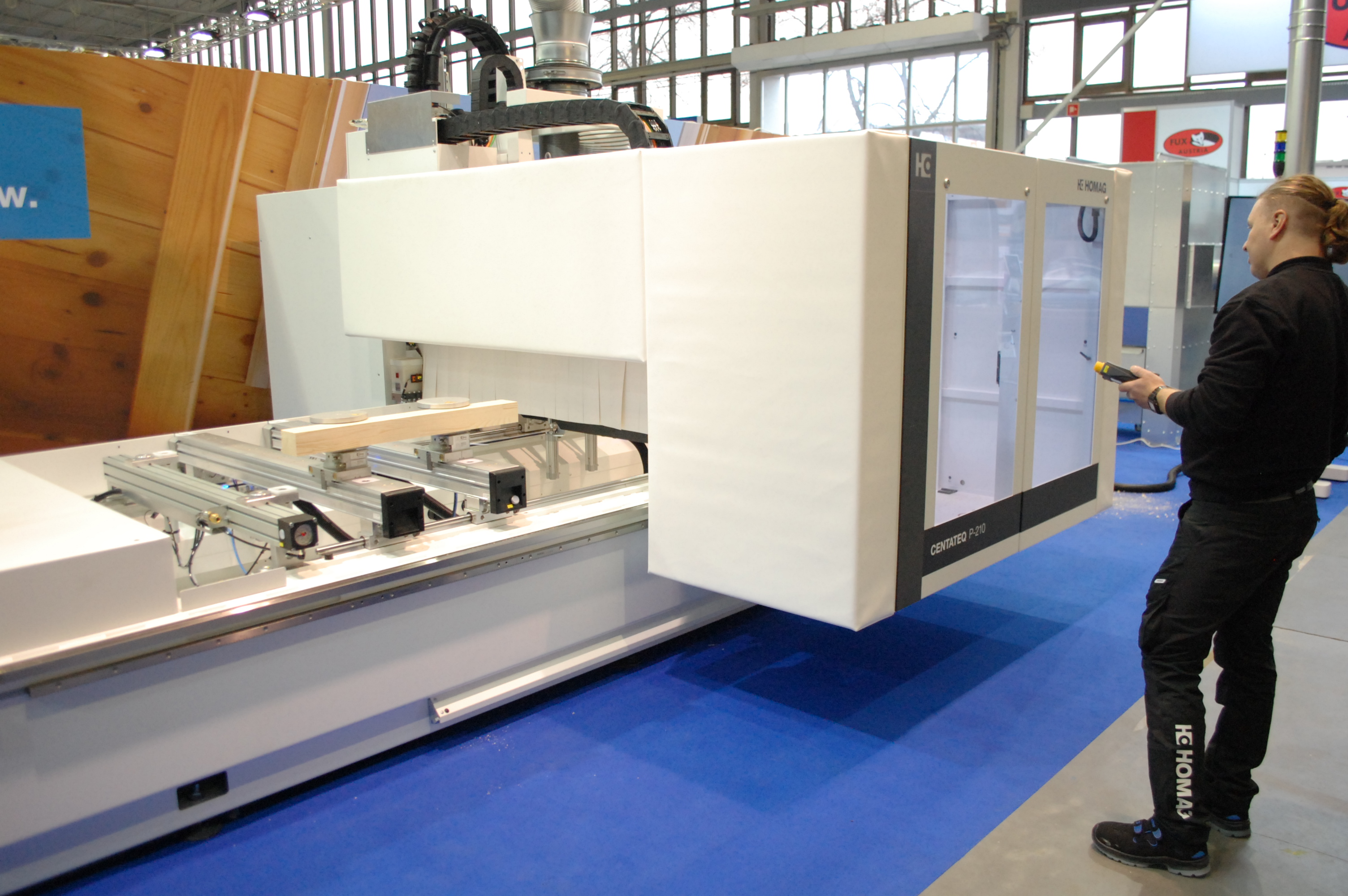

W tym roku na targach WINDOOR-TECH firma Homag Polska zaprezentowała: stół montażowy Buildteq A-500, most wielofunkcyjny Wallteq M-120 oraz centrum obróbcze Centateq P-210. Maszyny te w stu procentach wpisały się w tegoroczne hasło przewodnie imprezy – „Dotknij technologii jutra”. Stanowią one przekrojową ofertę pozwalającą wyprodukować wszystkie elementy konstrukcyjne budynku w technologii szkieletowej, z uwzględnieniem okien, drzwi, a nawet schodów.

Bezpieczne obracanie oraz rozładunek elementów

Stół montażowy BUILDTEQ A-500 jest prawdziwym wirtuozem, jeśli chodzi o produkcję szkieletowych modułów ścian prostokątnych i szczytowych, dachów, stropów, konstrukcji szachulcowych oraz lukarn. W praktyce jest to nieodzowne urządzenie współpracujące z mostem wielofunkcyjnym typu Wallteq. BUILDTEQ A-500 produkowany jest w czterech wariantach różniących się maksymalną długością montowanych podzespołów – 7, 8, 10 i 12 m. Z racji dużych obciążeń podczas pracy i decydującej o precyzji montażu elementów budynków sztywności, konstrukcja wykonana jest z wielkowymiarowych kształtowników stalowych. Dzięki pneumatycznie wysuwanym belkom wysokość składanych na stole modułów może wynosić od 400 do 3800 mm. Urządzenie wyposażone zostało także w hydrauliczny układ umożliwiający jego pochylanie, co pozwala na bezpieczne obracanie elementów lub ich rozładunek.

BUILDTEQ A-500 przeznaczony jest dla małych i średniej wielkości firm. Dzięki zautomatyzowanemu systemowi mocowania elementów konstrukcji szkieletowej produkcja modułów jest niezwykle szybka i prosta. Z kolei dwie niezależne strefy mocowania umożliwiają produkcję dwóch elementów na jednym stole. Urządzenie wyposażone jest w kołki bazowe o różnej długości, z możliwością regulacji w zależności od produkowanych modułów. Montowana konstrukcja szkieletowa jest mocowana automatycznie za pomocą belki dociskowej. W opcji stół wyposażyć można także w uniwersalne mechanizmy dociskowe oraz zacisk dla elementów dachowych i sufitowych.

Może pracować nad kilkoma stanowiskami roboczymi

Z kolei most wielofunkcyjny WALLTEQ M-120 to maszyna CNC o konstrukcji bramowej. Brama jest elementem ruchomym, który przemieszcza się po torowisku zainstalowanym bezpośrednio w posadzce hali produkcyjnej. W jej świetle umieszczono stół roboczy, którego długość określana jest indywidualnie w oparciu o wymogi klienta. Maksymalnie parametr ten może wynosić aż 50 m. Z kolei standardowa szerokość wytwarzanych prefabrykatów to 3200 mm. Natomiast ich wysokość nie może przekraczać 500 mm.

Głównym zadaniem WALLTEQ M-120 jest automatyczne przybijanie płyt poszyciowych (OSB, GK, Fermacell, Rigips) do konstrukcji szkieletowych ścian, stropów i dachów, zmontowanych wcześniej na stole montażowym BUILDTEQ A-500. Konstrukcja szkieletowa jest automatycznie pozycjonowana na stole roboczym poprzez dosunięcie do bolców bazowych. Materiał stanowiący poszycie ramy może być układany ręcznie lub też za pomocą automatycznego, podciśnieniowego podajnika. Warto wspomnieć, że most wielofunkcyjny to urządzenie wielozadaniowe, które może poruszać się nad kilkoma stanowiskami roboczymi.

Na portalu maszyny, z jego dwóch stron, zamontowane zostały jednostki obróbcze. W standardzie WALLTEQ M-120 wyposażony jest w elektrowrzeciono frezarskie o mocy 5,5 kW. Pozwala ono na wykonywanie w poszyciu różnego rodzaju otworów instalacyjnych, jak również na obcinanie nadmiarów mocowanych płyt. Z drugiej strony portalu zainstalowano agregat służący do mocowania płyt obiciowych. Proces ten może być realizowany z wykorzystaniem jednej z trzech dostępnych jednostek charakteryzujących się dużą wydajnością pracy. Pozwalają one na automatyczne wbijanie gwoździ, zszywek lub też wkręcanie wkrętów. Przykładowo zszywarka osadza do 10 zszywek, natomiast gwoździarka do 8 gwoździ na sekundę. W opcji istnieje możliwość zainstalowania drugiego agregatu mocującego, a także doposażenia w funkcję ich pochylania w osi Y. W przypadku poszycia urządzenie przystosowane jest do stosowania i obróbki różnych materiałów obiciowych, począwszy od płyt drewnopochodnych, a na drewnie masywnym skończywszy.

Dodatkowo maszyna posiada wrzeciono frezarskie z możliwością wymiany narzędzi, dzięki któremu można wycinać wszelkie potrzebne otwory okienne, drzwiowe czy też na gniazdka elektryczne.

WALLTEQ M-120 daje także możliwość znakowania poszczególnych elementów. W tym zakresie do wyboru są trzy rozwiązania: drukarka atramentowa, drukarka naklejek oraz głowica frezująca oznaczenie. W każdym z trzech przypadków wygenerować można: kod określający miejsce elementu w całej konstrukcji, jego indywidualny numer lub numer operacji.

Niewątpliwą zaletą maszyny jest oprogramowanie sterujące Power Control. Jednym z jego elementów składowych jest opracowany przez Homaga program wupWORKS 4.0. Pozwala on operatorowi na zarządzanie pracą zarówno z pozycji pulpitu, jak i z biura, z grafiką w przestrzeni 3D włącznie. Generalnie wupWORKS 4.0 pozwala na optymalizację materiału, optymalizację procesu produkcyjnego oraz filtrowanie poszczególnych elementów. Wpływa to na zminimalizowanie czasów nieproduktywnych, co rzutuje oczywiście na wydajność.

Oprócz tego WALLTEQ M-120 wyposażono w nową, drugą generację nowoczesnego systemu sterującego powerTouch. Jest to całkowicie nowa, rewolucyjna koncepcja sterowania, gwarantująca łatwą, spójną i ergonomiczną obsługę maszyn. Innowacyjny, panoramiczny ekran dotykowy łączy w sobie funkcjonalność i intuicyjność. Nowoczesny interfejs oferuje wiele nowych funkcji, znacznie ułatwiających pracę. Dzięki jednolitym elementom obsługi i komponentom oprogramowania wszystkie maszyny wyposażone w powerTouch obsługuje się tak samo. Oznacza to mniej szkoleń i prostszy serwis.

Dostęp do stołu roboczego z trzech stron

Natomiast numerycznie sterowane centrum CENTATEQ P-210 nie wymaga tak dużej powierzchni instalacyjnej jak maszyny przemysłowe, a jednocześnie posiada wyposażenie, które nie jest spotykane w tej klasie wydajnościowej. Produkowane jest w trzech wariantach wymiarowych oznaczonych dodatkowo symbolami liczbowymi: 31, 42 i 60. Odnoszą się one do długości stołu roboczego mierzonej wzdłuż osi X. Parametr ten wynosi odpowiednio 3100, 4200 i 6000 mm. Zakres pracy względem osi Y jest taki sam dla wszystkich modeli i wynosi 1600 mm.

Bardzo istotną, z punktu widzenia użytkownika, cechą jest dostęp do stołu roboczego z trzech stron. Nowa koncepcja konstrukcyjna bazuje na kompaktowej technologii, ograniczonej powierzchni montażowej i obsłudze blisko maszyny. Konstruktorzy skupili się na stworzeniu maszyny, która pod względem obsługi, a konkretnie dostępu do stref obróbczych, będzie tak wygodna jak tylko jest to możliwe. Zrezygnowano więc z tradycyjnych mat czy płotów ochronnych, które tworzyły do tej pory strefę bezpieczeństwa wokół maszyny. Operator ma teraz dostęp do centrum z trzech stron, dzięki czemu o wiele szybciej i łatwiej może je przygotować do pracy, a także obsługiwać. Nieograniczony dostęp osiągnięto dzięki zastosowaniu nowego, zderzakowego systemu zabezpieczenia. Technologia ta wykorzystuje w praktyce czujniki zatrzymujące automatycznie maszynę w momencie, gdy coś lub ktoś dotknie wspomnianego zderzaka. Oprócz tego maszynę wyposażono także w skaner laserowy, który przeszukuje wzdłuż osi X strefę przed portalem. Jeśli w odległości 600 mm na lewo lub na prawo od portalu wykryje on obecność człowieka lub innego obiektu, to nawet jeśli nie dotknie on zderzaka, maszyna zostanie automatycznie zatrzymana. Kiedy pracownik opuści kontrolowany przez skaner obszar, centrum można ponownie uruchomić poprzez naciśnięcie przycisku „Start”.

Klient ma także wybór w kwestii możliwości obróbczych. Do dyspozycji są bowiem jednostki: trzy-, cztero- lub pięcioosiowa oraz dwa rodzaje agregatów wiertarskich. Bazą do konfiguracji jest oczywiście jednostka trzyosiowa, którą bardzo łatwo można uzbroić w czwartą oś C. Elektrowrzeciona te wyposażono w hybrydowe łożyska stalowo-ceramiczne oraz powietrzny system chłodzenia. W katalogu dostępne są jednostki o mocy 10 lub opcjonalnie 13,2 kW. Elektrowrzeciona czteroosiowe przystosowane są do pracy z kilkunastoma rodzajami specjalistycznych agregatów, wśród których znajduje się frezująco-wiercąco-tnący FLEX5. Są one mocowane na wale wrzeciona z zastosowaniem pneumatycznego interfejsu, który został przez Homaga opatentowany. Wykorzystuje on trzy bolce opierające się dodatkowo o wrzeciono. Statycznie jest to najbardziej stabilny układ. Bolce wykorzystane są także do dostarczenia sprężonego powietrza chłodzącego agregat oraz oleju smarującego przekładnię mechaniczną. Dodatkowo wrzeciono wyposażone jest w czujnik wykrywający stopień wyważenia narzędzia i zabezpiecza je przed przeciążeniem.

Natomiast standardowym wyposażeniem pięcioosiowej wersji tego centrum jest najnowsza, chłodzona cieczą głowica frezarska DRIVE5CS. Kompaktowa konstrukcja głowicy zapewnia bardziej bezpośrednią transmisję mocy i pozwala na stosowanie narzędzi o większej średnicy, jak na przykład piła tarczowa mierząca 350 mm. Z kolei zastosowanie szerokich łożysk gwarantuje ekstremalną sztywność przy relatywnie małych gabarytach. Jej standardowa moc to 10 kW, a w opcji można ją zwiększyć do 12 kW. Kontrolowana przez inwerter prędkość obrotowa wspomnianych wyżej elektrowrzecion zawiera się w przedziale od 1 000 do 24 000 obr./min. Z jednostkami tymi współpracuje czternastomiejscowy, talerzowy magazynek narzędzi, który przemieszcza się wzdłuż osi X. Oprócz tego posiadają one także boczny, stacjonarny, liniowy magazynek z dziesięcioma uchwytami i zintegrowaną stacją „pick-up”, pośredniczącą w wymianie narzędzi.

Standardowymi agregatami wiertarskimi są: V12/H4X2Y oraz V21/H6X4Y. Jak nietrudno się domyślić, przy literze V podana jest liczba wrzecion pionowych, natomiast przy H – poziomych. Wszystkie wiertła pracują z maksymalną prędkością obrotową wynoszącą 7 500 obr./min. Uzupełnienie stanowi piłka o średnicy 125 mm, z możliwością obrotu w zakresie 0/90° do wykonywania wręgów w kierunkach X i Y. Wrzeciona pionowe wyposażone są w system szybkiej wymiany wierteł, który również został przez Homaga opatentowany. Posiadają one także opatentowany system automatycznego zacisku. Gwarantuje on wyjątkową precyzję głębokości wiercenia w różnych materiałach. W standardzie zastosowano również napędy zębatkowe w kierunkach X i Y. Są one hermetyczne i posiadają automatyczny system smarowania. Wpływa to na trwałość maszyny oraz na jakość obróbki końcowej.

Bezstopniowy system pozycjonowania ssawek

Stół konsolowy typu „K”, w który wyposażono centra z serii P-210, to również unikalna konstrukcja. Jego belki, w przeciwieństwie do innych rozwiązań spotykanych na rynku, nie wystają z przodu poza obrys maszyny. Oznacza to, że wszystkie obrabiane elementy mają dobre podparcie. Odpady powstające podczas obróbki spadają do środka maszyny, a nie na podłogę przed nią. W opcji, we wnętrzu łoża może być zainstalowany przenośnik taśmowy służący do jeszcze bardziej efektywnego usuwania odpadów ze strefy obróbczej. Ten szeroki przenośnik pracuje wzdłuż osi X pod stołem konsolowym, dzięki czemu „zabiera” nieomal wszystkie opadające wióry i zrzynki. Zastosowanie wspomnianej wyżej konstrukcji powoduje, że sam korpus maszyny jest znacznie sztywniejszy i bardziej wytrzymały niż w innych porównywalnych rozwiązaniach. Przekłada się to oczywiście na końcową jakość obróbki. Znajdujące się na belkach stołu ssawki lub zaciski szczękowe są pozycjonowane bezstopniowo, co zapewnia możliwość stosowania różnych narzędzi oraz bezproblemowe usuwanie odpadów.

Stół typu „K” to idealne rozwiązanie w przypadku, gdy wymagane są: duża elastyczność pracy, pewność mocowania różnych elementów i szybka zmiana położenia urządzeń mocujących. W kwestii pozycjonowania stołu maszyny posiadają skalę metryczną przymocowaną do korpusu i służącą do ustawiania belek względem osi X. Na każdej belce zainstalowano trzy przesuwne podstawy do podciśnieniowego mocowania obrabianych elementów. Zastosowany system należy do grupy bezprzewodowych, co oznacza, że do ssawek nie trzeba podłączać żadnych węży. Szybkie, precyzyjne i łatwe ich pozycjonowanie odbywa się z wykorzystaniem systemu bazującego na diodach LED lub też krzyżujących się promieniach lasera. Dla ułatwienia załadunku i rozładunku dużych elementów płytowych maszynę wyposażono w unoszone pneumatycznie ślizgowe prowadnice zainstalowane przy każdej belce. Centra z serii P-210 wyposażono w nową, drugą generację nowoczesnego systemu sterującego powerTouch. Jest to całkowicie nowa, rewolucyjna koncepcja sterowania, gwarantująca łatwą, spójną i ergonomiczną obsługę maszyn. Innowacyjny, panoramiczny ekran dotykowy łączy w sobie funkcjonalność i intuicyjność. Nowoczesny interfejs oferuje wiele nowych funkcji, znacznie ułatwiających pracę. Dzięki jednolitym elementom obsługi i komponentom oprogramowania wszystkie maszyny wyposażone w powerTouch obsługuje się tak samo. Oznacza to mniej szkoleń i prostszy serwis. Oprócz tego maszyna posiada także intuicyjny i oparty na prostej nawigacji system woodWOP. Pozwala on na szybkie generowanie programów obróbczych z możliwością wizualizacji w 3D. Program posiada również funkcję symulacji w 3D procesu obróbki – woodMotion. Zabezpiecza on także maszynę przed kolizją narzędzia i elementów mocowania – automatyczne wyłączenie w przypadku wykrycia możliwości takiego zdarzenia. Umożliwia on również utworzenie banku danych narzędziowych z graficznym prowadzeniem obsługi, jak również list produkcyjnych. W celu obniżenia kosztów produkcji centrum posiada inteligentny system kontrolujący zapotrzebowanie na: moc elektryczną, sprężone powietrze i powietrze w instalacji odwiórowania.

~Tomasz Bogacki