W ASPI idealnie w czasie wpasowano się z najnowszą inwestycją związaną z zakupem technologii do rozwoju produkcji pił taśmowych. Pozwoli ona tej suwalskiej firmie zrekompensować straty w sprzedaży pił tarczowych na rynkach wschodnich, na których handel jest obecnie niemożliwy z powodu toczącej się tam wojny.

Piły, przede wszystkim tarczowe, ale i inne narzędzia dla branży drzewnej i meblarskiej, projektowane pod potrzeby największych producentów na świecie oraz montowane w liniach obróbczych renomowanych dostawców technologii dla przemysłu drzewnego, produkuje od blisko 35 lat rodzinna firma ASPI z Suwałk. Przez wielu kojarzona jest z nazwą Gass, gdyż pod taką funkcjonowała na początku swojej działalności.

– Sektor narzędziowy jest mocno nasycony, pojawiają się w nim nowe firmy, ale doświadczenie i renoma ASPI, zarówno na rynku polskim, jak i rynkach zagranicznych, pozwalają nam perspektywicznie myśleć o przyszłości oraz rozwoju firmy, pomimo wielu gospodarczych zawirowań, których od dwóch lat nie brakuje – mówi Piotr Szyszkowski, prezes ASPI. – Wiosną 2020 roku, kiedy rozpoczęła się pandemia, odczuliśmy duży spadek zamówień, aby po kilku miesiącach odnotować rekordy sprzedaży. Teraz, w obliczu wojny na Wschodzie, wstrzymaliśmy sprzedaż na rynki rosyjskie. Jednak jesteśmy w trakcie procesu inwestycyjnego, który pozwoli nam na rozwój produkcji pił taśmowych, a następnie wzrost konkurencyjności oferowanych przez nas rozwiązań oraz poszerzenie grupy klientów.

Możliwy do uzyskania dowolny profil zęba

W wyniku dotychczasowej działalności ASPI w Suwalskiej Specjalnej Strefie Ekonomicznej, od połowy 2021 r. rozpoczęto inwestycje w modernizację oraz zakup nowych maszyn i urządzeń do produkcji pił taśmowych. Firma ma zainwestować min. 16 mln zł do 2030 r., co wynika z decyzji o wsparciu nowych inwestycji przez ministra rozwoju i technologii, w imieniu którego decyzja została zawarta z Suwalską Specjalną Strefą Ekonomiczną.

– Piły taśmowe stanowią najmniejszy udział w całej sprzedaży ASPI, ale odpowiadając na duże zapotrzebowanie na ten produkt na rynku, chcemy jego produkcję rozwinąć do poziomu pił tarczowych, które są głównym wyrobem ASPI – wyjaśnia Piotr Szyszkowski.

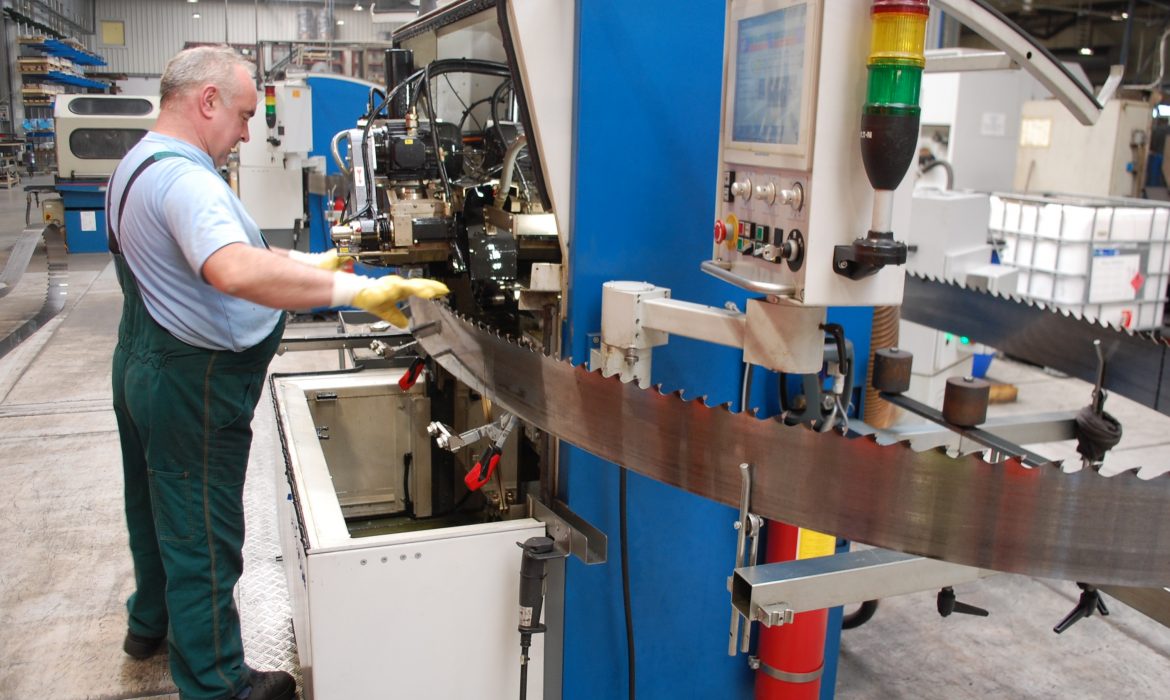

Jedną z głównych maszyn, umożliwiającą ASPI rozpoczęcie produkcji pił taśmowych, jest prasa STA 50/300 oraz systemy podawania i odbierania obrabianego materiału firmy Silicon. Została ona zainstalowana w suwalskiej fabryce w lutym tego roku.

– Do tej pory w celu produkcji pił taśmowych kupowaliśmy od kooperantów piłę taśmową już z profilem zęba i dopiero taką poddawaliśmy dalszej obróbce – tłumaczy Piotr Szyszkowski. – Natomiast zakupiona maszyna pozwala wykrawać profil zęba bezpośrednio na taśmie. Dzięki temu, że matryca i stempel są w tym urządzeniu wymienne, możemy produkować różne profile zębów. To pozwala nam odpowiadać na indywidualne zapotrzebowanie klientów, a poza tym uniezależnia nas od dotychczasowych poddostawców.

Podczas prezentacji pracy maszyny można było się przekonać, jak łatwa jest wymiana matrycy, co umożliwia szybkie przezbrajanie urządzenia i niczym nieograniczoną produkcję różnych rodzajów profili zębów. Zaś sama maszyna swoją pracę wykonuje szybko i precyzyjnie, zapewniając perfekcyjne wykonanie ostrzy, co w tym segmencie narzędzi jest nie do przecenienia. Prasa sterowana jest numerycznie za pomocą dotykowego pulpitu. Pracuje ona z prędkością od 60 do 300 zębów na minutę i przystosowana jest do obróbki taśmy stalowej o grubości do 3 mm oraz szerokości do 320 mm.

Stellitowanie i ostrzenie w szwajcarskiej technologii

Oprócz maszyny Silicon do wycinania zębów w piłach zakupiono w ASPI najnowocześniejsze maszyny do stellitowania oraz dwie maszyny do ostrzenia pił taśmowych w pełnej geometrii. Wszystkie od bardzo renomowanej szwajcarskiej firmy ISELI.

Ostrzenie odbywa się na urządzeniach o modelach BNP200 i BNF100. BNP200 to automatyczna szlifierka 3-osiowa do ostrzenia profilu zęba piły taśmowej na mokro, a BNF100 to 4-osiowa szlifierka do ostrzenia powierzchni bocznych.

– Są to maszyny chłodzone olejem, co jest bardzo istotne dla jakości narzędzia – informuje Piotr Szyszkowski. – Poza tym maszyna, jak i piła nie przegrzewają się, a jakość ostrzenia jest perfekcyjna.

Natomiast stellitowanie odbywa się w urządzeniu BNA100 w procesie pełnej automatyki.

– Piły stellitowane mają podwyższoną odporność na działanie czynników mechanicznych i chemicznych – komentuje prezes ASPI. – Stellit przedłuża też żywotność piły.

Stellitowanie jest procesem polegającym na wykorzystaniu łuku plazmowego w specjalistycznych maszynach, co powoduje wtopienie stellitu w końcówkę zęba. Tak powstałe zęby zachowują swoje własności skrawające w wysokiej temperaturze, są odporne na ścieranie oraz oddziaływanie zewnętrznych czynników chemicznych. Technologia ta przedłuża żywotność narzędzia oraz pozwala na zastosowanie zwiększonych posuwów. Poprzez utrzymanie stałej szerokości ostrza powierzchnie cięte charakteryzują się też lepszą jakością.

– Za wysokim poziomem sprzedaży pił stellitowanych stoją mocne argumenty – zaznacza Piotr Szyszkowski. – Pierwszy to dłuższy czas pracy pomiędzy kolejnymi ostrzeniami. Drugi to mała chropowatość powierzchni przeciętych elementów drewna dzięki utrzymaniu stałej szerokości ostrza. Trzeci to znacząca odporność na ścieranie ostrzy oraz większa odporność na oddziaływanie chemiczne soków zawartych w przecieranym drewnie.

Piły stellitowane są popularne przede wszystkim w branży tartacznej. Są zalecane do przecierania każdego gatunku drewna wzdłuż włókien – miękkiego, jak i twardego. Sprawdzą się idealnie w cięciu drewna iglastego i liściastego, a także egzotycznego. Ostrzenie pił stellitowanych może odbywać się na standardowych ostrzarkach.

W planach budowa nowej hali

Na zakupie technologii pozwalających na zaawansowanie w produkcji pił taśmowych ASPI nie kończy swoich najbliższych planów inwestycyjnych.

– Równolegle inwestujemy w rozwój produkcji pił tarczowych, które są naszym głównym produktem – mówi Karolina Szyszkowska, dyrektor sprzedaży ASPI. – W tym celu zamówiliśmy centrum ostrzarskie, maszyny do wstawiania zębów, nowoczesny system do pomiaru kontroli jakości oraz maszynę do naprężania. Rozpoczęte inwestycje mają na celu zautomatyzowanie procesu produkcji. Wiemy, że w dzisiejszych czasach najcenniejszym zasobem są ludzie. Chcemy wobec tego wykorzystać ich wiedzę i wieloletnie doświadczenie do nadzorowania prac maszyn i rozwijania produktów oraz optymalizowania procesów. Ponadto wchodzimy w rozwiązania Przemysłu 4.0. Jesteśmy w trakcie wymiany systemów operacyjnych w firmie i wdrożenia oprogramowania wspierającego zarządzanie produkcją, które zoptymalizują harmonogramowanie produkcji narzędzi oraz realizację zamówień. To są nasze cele na najbliższe lata, które skrupulatnie i sukcesywnie realizujemy.

Ostatnim punktem rozpoczętego procesu inwestycyjnego będzie zwiększenie powierzchni produkcyjnej i rozbudowa hali o około 4 tys. m2.

Od 34 lat na rynku

– Zaczynaliśmy działalność w garażu na 21 m2, a teraz jesteśmy znanym na całym świecie dostawcą wysokospecjalistycznych narzędzi, produkując je w hali o powierzchni ok. 4 tys. m2 i zatrudniając ok. 140 osób – dodaje Stanisław Szyszkowski, założyciel firmy, a obecnie jej wiceprezes.

Początki działalności sięgają 1988 r. To wówczas Stanisław Szyszkowski wraz z ówczesnym wspólnikiem rozpoczął działalność jako zakład rzemieślniczy zajmujący się ostrzeniem i regeneracją narzędzi. W kolejnych latach została nawiązana współpraca z niemiecką firmą Kuper – producentem maszyn do spajania forniru.

– Sprzedaż maszyn i części zamiennych do urządzeń Kuper dała nam możliwości uczestniczenia w wielu europejskich targach i aktywne kontakty z całym rynkiem technologii dla przemysłu drzewnego – wspomina Stanisław Szyszkowski. – Na targach mieliśmy okazję poznać różne firmy. Jedną z nich była niemiecka Guhdo, produkująca piły. Wówczas biznesy robiło się o wiele prościej niż teraz. Firma Guhdo zaproponowała nam współpracę w postaci reprezentowania jej poprzez sprzedaż ich wyrobów. Jeszcze podczas targów Ligna przekazano nam znaczną ilość pił, z możliwością zapłaty za pobrany towar po sprzedaży w Polsce. Z czasem okazało się, że jesteśmy jednym z większych przedstawicielstw tej firmy w Europie, ponieważ sprzedawaliśmy ich narzędzi bardzo dużo.

Kiedy założyciel Guhdo zmarł, schedę odziedziczyła rodzina, a następnie po paru latach firmę przejęła firma Dimar.

– Będąc przedstawicielem Guhdo, jednocześnie rozwijaliśmy w naszej firmie dział ostrzenia i regeneracji pił tarczowych – mówi Stanisław Szyszkowski. – Zaczynaliśmy od małych, pojedynczych regeneracji i stopniowo rozwijaliśmy produkcję własnych pił i narzędzi. Zaś w latach 1992-1994 zainwestowaliśmy w technologię stellitowania pił, co przyczyniło się do dużego rozwoju naszej firmy.

Warto podkreślić, że firma ASPI jako pierwsza w Polsce wprowadziła na skalę przemysłową narzędzia stellitowane do przemysłu drzewnego, dedykowane do pierwotnego przerobu drewna, czyli od kłody do deski.

– Piły stellitowane zrewolucjonizowały przemysł tartaczny – komentuje wiceprezes ASPI. – Pozwoliły na maksymalizację rentowności poprzez zwiększenie wydajności materiałowej i ilościowej.

Obecnie ASPI produkuje piły z ostrzami HM i stellitowanymi. Wszystkie pod konkretne zamówienia klientów i specyfikę ich technologii. Firma dobiera narzędzia do danych parametrów obróbki, to jest do prędkości obrotowej, wielkości posuwu, wysokości cięcia i rodzaju drewna.

– Tworzymy niezwykle dokładne narzędzia do obróbki drewna, dostosowane do indywidualnych potrzeb klienta – podsumowuje Piotr Szyszkowski. – Od kilku lat obserwujemy, że zmieniło się nastawienie klientów, dla których w pierwszej kolejności nie liczy się cena, ale ważna jest jakość produktu. A ASPI takie narzędzia w najwyższej jakości oferuje, przy czym dodatkowo stosunek jakości do ceny jest bardzo korzystny. Ceny drewna i innych materiałów drzewnych rosną, więc klienci wolą zapłacić trochę więcej za narzędzie i mieć pewność niezawodności technologii, którą kupili i która zapewni im jak najmniejszy odpad materiału. Jesteśmy otwarci na życzenia klienta. Oczywiście nasi doradcy handlowi i techniczni służą fachową pomocą. Jesteśmy dyspozycyjni dla naszych klientów, dojeżdżamy do zakładów, oferując serwis oraz dobór odpowiednich narzędzi. Natomiast trwający w firmie proces inwestycyjny daje nam nowe możliwości rozwoju i pozwoli przejść bezpiecznie przez gorsze czasy i różne zawirowania logistyczno-handlowe, spowodowane obecnie trwającą na Ukrainie wojną.

~ tekst i fot.: Katarzyna Orlikowska