Zestaw dwóch ostrzarek CS 860 i CSF 860 firmy Vollmer to idealne rozwiązanie do w pełni zautomatyzowanego ostrzenia pił tarczowych, zapewniające maksymalną elastyczność. Na taki zestaw zdecydowała się firma ITA TOOLS. Niebawem rozpocznie on pracę w jej zakładzie produkcyjnym w Mielcu.

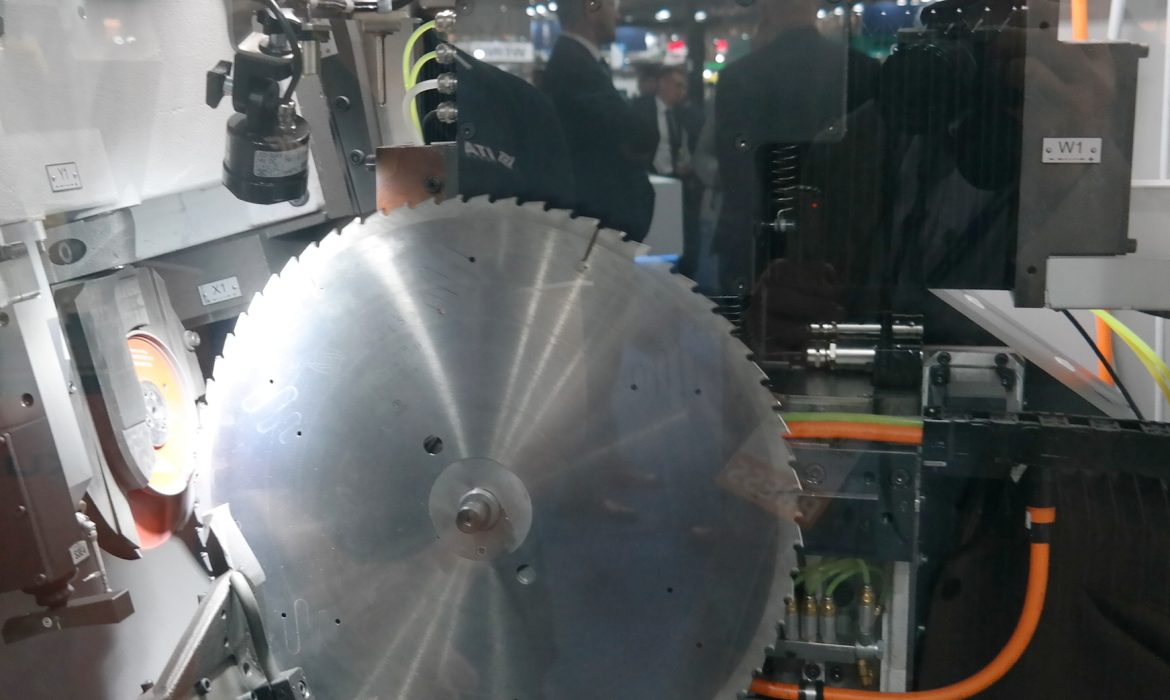

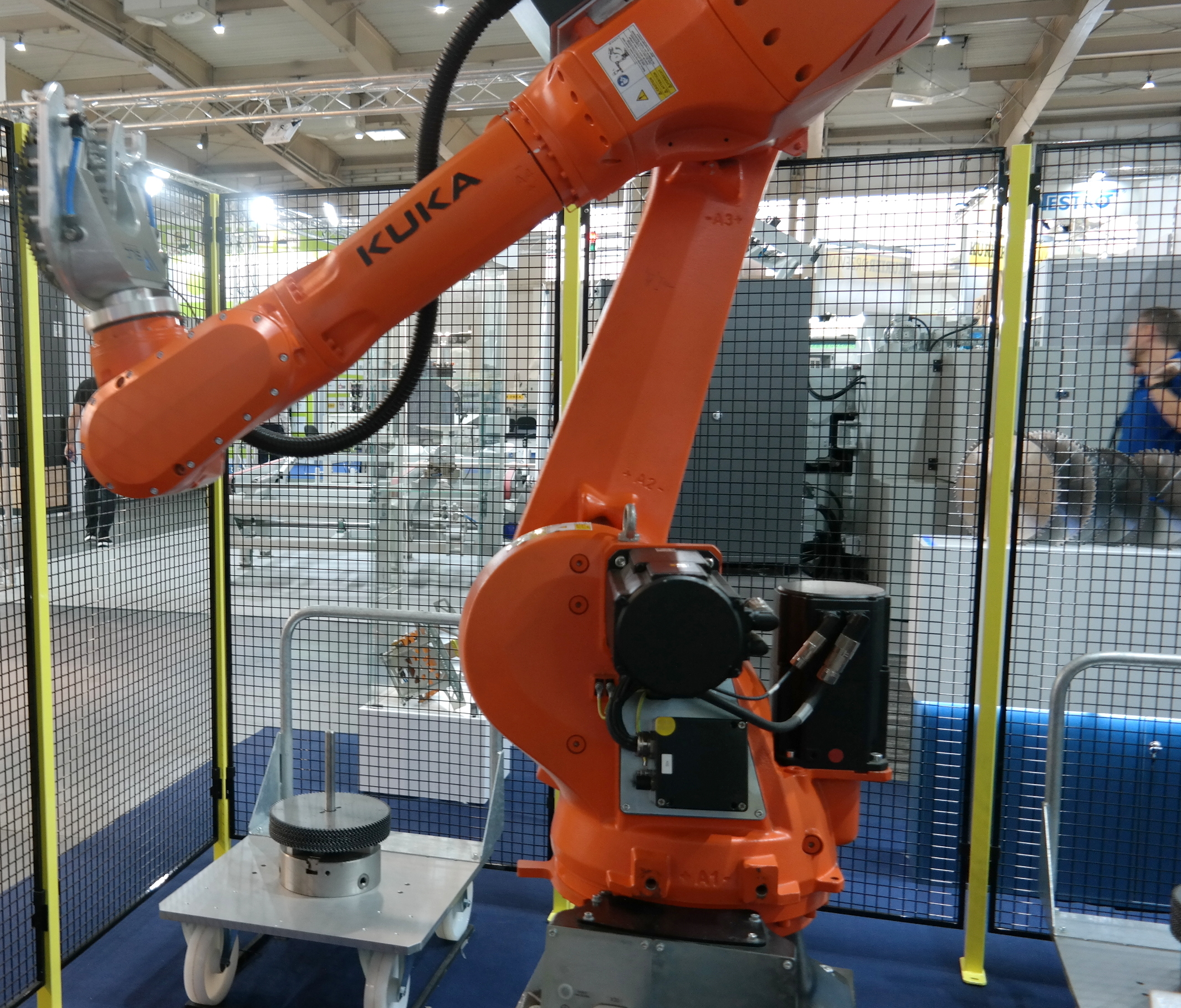

– Zestaw składa się z ostrzarki CS 860 do szlifowania powierzchni natarcia i przyłożenia pił tarczowych o średnicy od 80 do 860 mm oraz ostrzarki CSF 860, która oszlifuje bez problemu każdy bok ostrza piły – mówił Patryk Stypa, operator maszyn CNC w zakładzie Ita Tools w Mielcu, demonstrując na targach Drema symulację ostrzenia pił na CS 860 z odrębnym stanowiskiem funkcjonowania robota KUKA, który automatyzuje proces przenoszenia pił w trakcie produkcji pomiędzy obiema maszynami. CSF 860 to bowiem siedmioosiowa szlifierka do obróbki boków pił, która jest sterowana numerycznie i zaprojektowana do kompletnej obróbki najróżniejszych kształtów zębów. Niezawodność, bezpieczeństwo i precyzja umożliwiają łatwe ustawienia kątów oraz w pełni zautomatyzowaną kalibrację i procesy robocze.

Praca bez nadzoru

Pokazywana podczas Dremy CS 860, wykorzystywana obecnie do promocji i procesu szkolenia, trafi niebawem do zakładu w Mielcu jako typowa ostrzarka serwisowo-produkcyjna, współpracująca z maszyną bliźniaczką CSF 860. To dwie bardzo podobne maszyny do różnych zastosowań, które będą ze sobą współpracować.

– Jeśli wykonuje się partię produkcyjną pił, to w korpus tarczy piły wlutowuje się grube płytki tnące, bez określonej wartości i określonego profilu – opisuje młody rozmówca. – Żeby określić ich ostateczny profil, potrzeba dwóch maszyn. Jedna zajmuje się obróbką boków zębów, a druga naostrzy zęby z przyłożenia i natarcia. Jeśli do tego zestawu, jak planujemy, dodamy trzecią maszynę, czyli robota, który przenosi piły z jednej maszyny do drugiej, to uzyskuje się pełne zmechanizowanie procesu produkcyjnego pił. Robot najpierw podaje tarcze pił do pierwszej maszyny obrabiającej boki, a po obróbce przenosi je do maszyny wykonującej profil zęba. Takie gniazdo produkcyjne pozwoli na pracę maszyn przez 24 godziny, przez cały tydzień, praktycznie bez nadzoru operatora. Czas pracy zestawu będzie zależał tylko od liczby zamówień na piły.

Ostrzy wszystkie profile zębów

CS 860 ostrzy praktycznie wszystkie profile zębów, jakie występują w piłach tarczowych – proste, skośne, naprzemianskośne czy prosty trapez, w grupach G7 czy G8, w których zęby są sekwencyjnie rozmieszczone i każdy jest inny. Dodatkowo można na niej realizować programy naprawcze zębów ukruszonych czy wstawionych na nowo. Jest to pełen automat. Ingerencja operatora jest praktycznie zniwelowana do zera. Należy do niego jedynie wybranie odpowiedniego profilu zęba i utrzymanie go w swoim zakresie parametrów. Chodzi o odległości między zębem zgrubnym a wykańczającym, określenie szerokości szpica i kąta sfazowania. Takie parametry, jak średnica piły, grubość węglika na zębie czy kąty maszyna sama sobie wyznacza, bo ma wbudowany czujnik, który podczas startu maszyny rejestruje przez dotyk wszystkie istotne parametry, jak szerokość zęba, grubość korpusu tarczy oraz kąty natarcia, dokonując w pełni zautomatyzowanej kalibracji maszyny.

Kalibrowanie różnych rodzajów pił przy różnych kątach promieniowych i stycznych odbywa się w sposób prosty i niezawodny. Natomiast wbudowany program naprawczy zwiększa elastyczność także podczas serwisu i ma możliwość zastosowania także w trybie wielopowierzchniowym. Personel obsługujący może ręcznie ingerować w symetrię ostrzy, np. w przypadku korpusów, które nie są równe.

Wszelakie kombinacje typu obróbki

Zestaw CS 860 i CSF 860 zapewnia wysoką stabilność, maksymalne osiągi i oczekiwane rezultaty szlifowania. Obie maszyny CNC są sterowane w pełni numerycznie, o kinematyce 8- lub 7-osiowej.

– Możliwe są wszelakie kombinacje typu obróbki i kolejności obrabianych powierzchni już w jednym cyklu – podkreślał Patryk Stypa. – Obie maszyny realizują tylko jeden cel: maksymalne uproszczenie ostrzenia pił tarczowych HM oraz zapewnienie maksymalnej elastyczności, umożliwiającej uzyskanie doskonałych rezultatów szlifowania przy optymalizacji procesów.

Pełna automatyzacja idzie w parze z efektywnością i jakością. Maszyny wyglądają tak samo, mają niemal identyczną konstrukcję, bazują na takiej samej koncepcji kinematycznej, ale wykazują też istotne różnice, pod względem samej obróbki.

Maksymalną stabilność statyczną i dynamiczną zapewnia im kompaktowa budowa w konstrukcji monoblokowej z betonu polimerowego. Design jest kompaktowy, dopracowany i ergonomiczny. Szafka sterownicza i drzwi serwisowe zapewniają doskonałą dostępność, a głęboko wycięte drzwi obsługowe otwierają się szeroko. Dzięki układowi recyrkulacji chłodziwa zbędny stał się zbiornik czynnika chłodzącego, w którym mogą osadzać się zanieczyszczenia i pozostałości z ostrzenia.

Obie maszyny dysponują wydajną serwotechnologią. Inne walory to oszczędność energii, miejsca w hali i łatwość serwisowania. Zaprojektowano je pod względem złożonych przebiegów procesu i krótszych czasów obróbki oraz maksymalnej produktywności.

Klawiatura obok ekranu

Obsługa maszyn odbywa się za pośrednictwem ekranu dotykowego lub klawiatury, a także sprawdzonego warsztatowego interfejsu obsługi o tradycyjnym wyglądzie. Dysponuje on funkcjonalnością override, która umożliwia łatwe dostosowanie prędkości obróbki. Dodatkową elastyczność zapewnia manipulator ręczny, który pozwala mieć dowolną oś pod pełną kontrolą wzrokową, niezależnie od panelu sterowania.

CS 860 oraz CSF 860 mają zapisanych w pamięci wiele programów i geometrii. W zależności od wymogów optymalnie dostępne są programy oscylacji, automatyczny układ optymalizacji drogi szlifowania, specyficzne programy pomiarowe oraz układ rozszerzonej obróbki wielopowierzchniowej. Program oscylacji zapewnia większą elastyczność, optymalizuje proces obróbki, zwiększa produktywność i zapewnia doskonałą jakość szlifowania. Większą elastyczność oraz optymalizację procesów oprócz regulowanej prędkości posuwu zapewnia możliwość dostosowania prędkości skrawania ściernicy.

Wykrywa zęby wstawione i ułamane

– System czujników wykrywa nowo wstawione zęby – dodaje rozmówca. – Maszyna ostrzy je oscylacyjnie na zadany wymiar. Pozwala to dokonywać obróbki pił tarczowych w jednym mocowaniu, również z nowo wstawionymi zębami. Ponadto, zapewnione jest automatyczne rozpoznawanie wyłamanych zębów. Zapadka posuwu, oprócz nowo zainstalowanych zębów, rozpoznaje bowiem wyłamane zęby, co automatycznie zapobiega uszkodzeniu ściernicy. Rozpoznaje także automatycznie podziałkę uzębienia, eliminując ryzyko błędów obsługi. Także uzębienia grupowe można łatwo ustawiać i poddawać obróbce.

Oprogramowanie do zoptymalizowanej czasowo obróbki stanowi duże ułatwienie dla personelu obsługującego. Dokonywana jest automatyczna optymalizacja rozpoczęcia i zakończenia szlifowania. Efektem tego jest ogromna oszczędność czasu oraz wysokie bezpieczeństwo procesowe.

Trzy systemy pomiarowe

W maszynach zainstalowane są jednocześnie trzy systemy pomiarowe. Sonda pomiarowa do pomiaru kompensacji narzędzi zapewnia absolutne bezpieczeństwo procesu. Czujnik pomiarowy gwarantuje idealną dokładność pomiarów 3D, a akustyczny układ sensoryczny optymalizuje procesy ustawiania. Maszyny dysponują identycznym systemem zarządzania ściernicami. Raz zmierzonych ściernic nie trzeba mierzyć ponownie po wymianie. Generalnie CS 860 oraz CSF 860 łączy łatwość obsługi. Wszystkie niezbędne dane programowe są dostępne w dwóch przejrzyście ustrukturyzowanych oknach programowania. Jasne symbole i nowoczesny design umożliwiają jednoznaczną orientację.