Szlifierki Vollmer CHX 840 i 1300 to nowoczesne, pięcioosiowe maszyny przystosowane do obróbki płaszczyzn natarcia i przyłożenia w jednym cyklu. Wyposażone we wrzeciono z dwiema ściernicami oraz systemami pomiarowymi pozwalającymi na obróbkę wszystkich powszechnie stosowanych geometrii ostrzy pił tarczowych z zębem węglikowym.

W bardzo szerokiej ofercie maszyn firmy Vollmer warto zwrócić szczególną uwagę na dwa flagowe modele szlifierek do ostrzenia i produkcji pił tarczowych – CHX 840 oraz CHX 1300. Ze względu na zakres średnic ostrzonych pił – odpowiednio od 80 do 840 oraz 1300 mm – mogą być one skonfigurowane zarówno pod kątem wymagających użytkowników tartacznych pił tarczowych z zębem węglikowym, producentów mebli i zakładów zajmujących się przerobem drewna twardego, jak również producentów pił tarczowych.

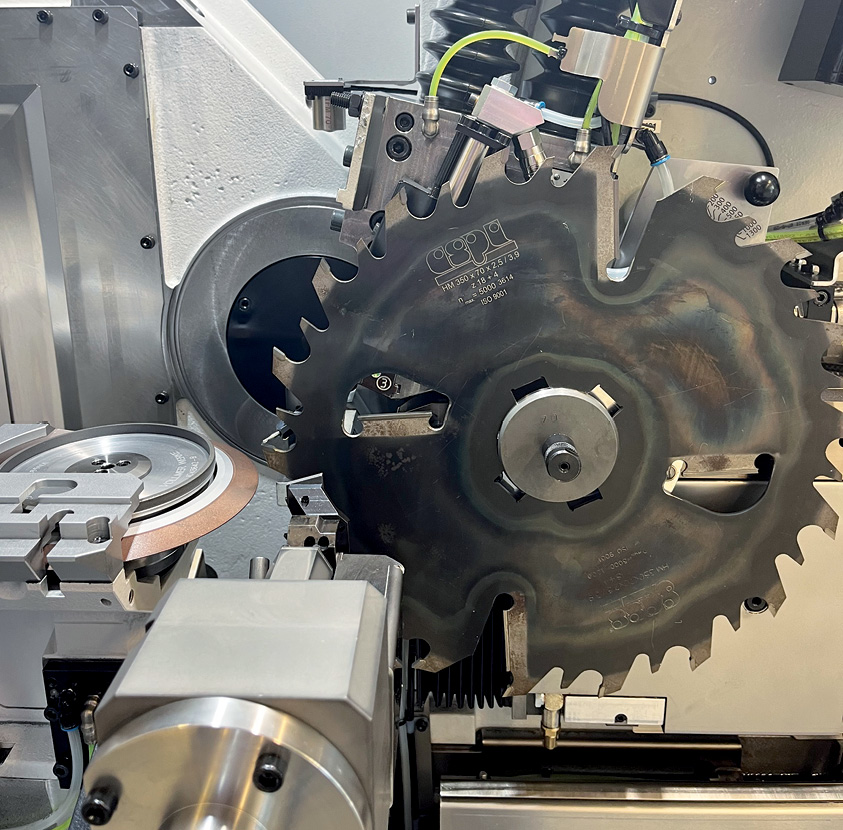

W ostatnim czasie firma Vollmer wprowadziła kolejne usprawnienie dla maszyn z tej serii. Nowa funkcja umożliwia swobodną pracę z piłami z nożami zgarniającymi zarówno podczas serwisu, produkcji, jak również funkcja ta usprawnia proces obróbki pił z powlekanym korpusem, eliminując efekt zarysowań płaszcza podczas szlifowania.

Nowa funkcjonalność to kombinacja rozwiązań programowych oraz sprzętowych, polegająca na szerokim otwarciu szczęk w momencie podawania kolejnego zęba do obróbki. Takie rozwiązanie niesie za sobą szereg korzyści dla użytkownika, m.in. brak konieczności przezbrajania maszyny w inny rodzaj okładzin szczęk i palec popychacza, a co za tym idzie zmniejszenie liczby akcesoriów i ich rodzajów, zminimalizowanie ryzyka uszkodzeń noży bocznych podczas przepychania i zaciskania szczęk, wyeliminowanie zarysowań korpusu podczas pracy dzięki magnetycznym uchwytom obracającym się razem z piłą – jest to szczególnie istotne dla narzędzi powlekanych. Funkcja jest aktywowana indywidualnie dla każdego programu, dzięki czemu wykorzystywana jest tylko przy narzędziach jej wymagających, bez konieczności pamiętania o aktywacji i dezaktywacji po zakończonej pracy.

Wszystkie nowe maszyny serii CHX 840/1300 posiadają tę funkcję w standardzie, a dla maszyn starszych producent przewidział możliwość aktualizacji oprogramowania.

Optymalizacja kinematyki

Podstawową cechą szlifierek z serii CHX jest wysoka sztywność, spora masa własna – dochodząca w zależności od konfiguracji do około 2 t oraz szeroka gama wyposażenia opcjonalnego, które może zostać zainstalowane w maszynie bazowej w połączeniu z najnowszymi rozwiązaniami technologicznymi marki Vollmer.

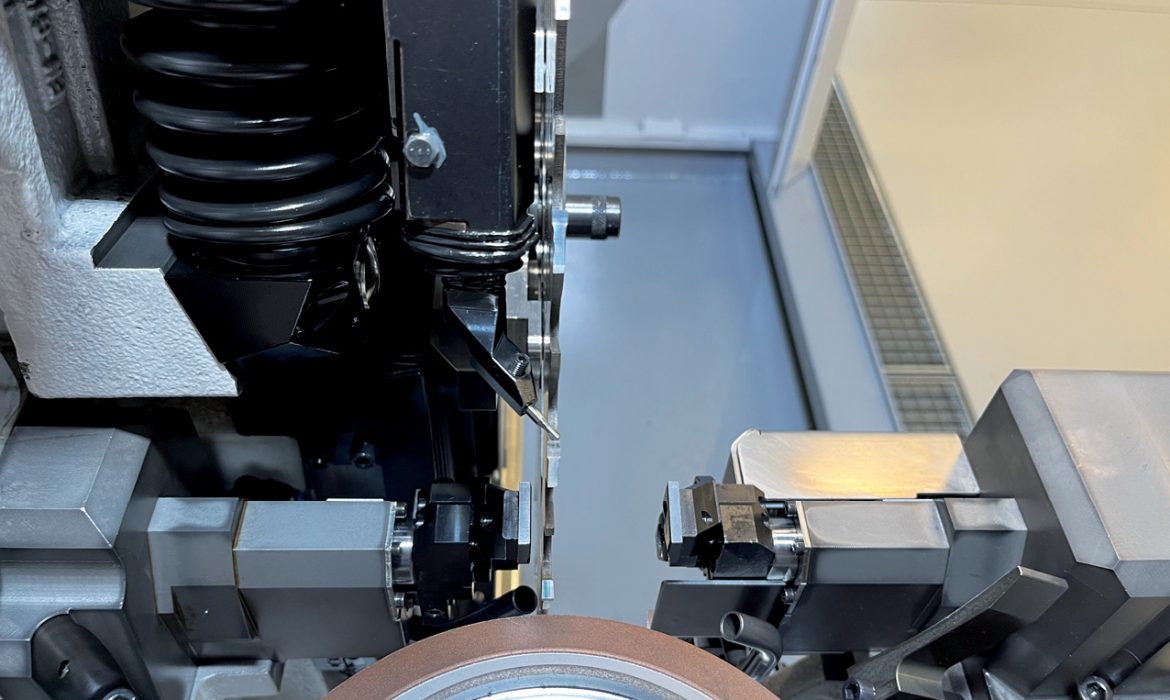

Koncepcja konstrukcyjna i kinematyczna tych maszyn oparta została o kilka założeń pozwalających uzyskać najlepszą i najbardziej wydajną obróbkę pił tarczowych na najwyższym poziomie jakościowym. Na pierwszym miejscu należy wymienić tutaj zastosowanie mocnego wrzeciona z dwiema ściernicami i automatyczną oś A1, co umożliwia szlifowanie płaszczyzn natarcia i przyłożenia w jednym cyklu roboczym.

Ostrzarki te nie posiadają także układów hydraulicznych co bardzo upraszcza wszystkie czynności serwisowe i obniża koszty utrzymania. Ich kinematyka oparta jest w pełni na najnowszej technologii CNC, opracowanej przez firmę Vollmer. W przypadku wymienionych modeli jest to pięć osi, które współpracują w systemie dwóch ściernic o średnicy 125 oraz 175 mm oraz układami pomiarowymi piły. Maszyna napędzana jest silnikiem o mocy

1,1 kW, a jej prędkość obwodowa jest płynnie regulowana. Numerycznie sterowane osie pozwalają na kompletną obróbkę wszystkich powszechnie stosowanych geometrii ostrzy. Dotyczy to także pił z kątem osiowym i uzębieniem grupowym. Standardowym wyposażeniem jest także szlifowanie oscylacyjne przy „zbieraniu” większych warstw materiału, co na przykład ma miejsce w przypadku zębów, które wcześniej były regenerowane.

Regulacja tarczy ściernej w odniesieniu do kąta natarcia krawędzi tnącej odbywa się z wykorzystaniem napędu elektrycznego. Dla obydwóch modeli kąt ten regulowany jest w zakresie od -10 do +40°. W opcji możliwe jest także jego zwiększenie do zakresu -30 do +40°. Z kolei zakres regulacji kąta przyłożenia wynosi od 6 do 45°. Automatyczny system pozycjonowania głowicy szlifierskiej kontrolowany jest przez enkodery zapewniające bardzo precyzyjny i powtarzalny proces ostrzenia na kolejnych powierzchniach pił.

System sterujący pracą maszyny gwarantuje optymalną koordynację poszczególnych ruchów, co skraca czas ostrzenia do niezbędnego minimum, a także redukuje czasy nieproduktywne. Ostrzarki posiadają także automatyczny system chłodzenia, gdzie pojemność zbiornika wynosi około 150 l.

Wielozadaniowe pokrętło zastępujące przyciski

Niezależnie od wersji maszyny komponenty oraz mechanika są wspólne dla obu modeli i przygotowane na obsługę dużych, ciężkich pił. W przypadku pił o średnicy ponad 840 mm dosuw piły do ściernicy realizowany jest poprzez dodatkowy napęd elektromechaniczny, w związku z tym praca z takimi piłami jest bezpieczniejsza oraz wygodniejsza dla operatora. Oprócz znacznie większej wydajności i funkcjonalności, bez względu na zastosowanie maszyny, operator uzyskuje możliwość ostrzenia pił w bardzo wąskiej tolerancji ± 0,2° dla geometrii ostrza oraz na poziomie 3 µm dla średnicy piły. W efekcie piła ostrzona tak precyzyjnie może być serwisowana większą ilość razy oraz pracuje znacznie ciszej.

Szlifowanie płaszczyzn natarcia i przyłożenia w jednym cyklu zapewnia wyraźne skrócenie czasu obróbki. Natomiast dzięki możliwości indywidualnego doboru stopnia automatyzacji procesu ostrzenia, czas cyklu może być jeszcze bardziej skrócony lub modyfikowany. Tryb cyklu automatycznego zawiera: automatyczny dosuw piły, automatyczny pomiar jej średnicy oraz akustyczną detekcję podziału zęba oraz położenia i sekwencji uzębienia.

Wszystkim, którzy chcieliby pracować jeszcze efektywniej i wydajniej, firma Vollmer zaleca połączenie szlifierki CHX z dostępnym opcjonalnie automatycznym układem załadunku pił – robotem HS. Umożliwia on bezobsługową pracę (np. w godzinach nocnych), pozwalając tym samym na oszczędność do około 7 godz. pracy operatora. Programowanie i przygotowanie wsadu pił może odbywać się podczas pracy maszyny. Automatyczny system załadunku HS przystosowany jest do stosów pił o wysokości nawet 180 mm (do około 25 pił). Ich średnica może wynosić od 140 do 530 mm. Są one pogrupowane w dwóch obszarach roboczych, obejmujących piły mierzące od 140 do 370 lub od 300 do 530 mm. Zastosowanie przekładek pomiędzy piłami zabezpiecza zęby przed uszkodzeniem. Programowanie załadunku odbywa się z wykorzystaniem specjalnej stacji do wprowadzania danych.

Przyjęta przez firmę Vollmer filozofia obsługi ostrzarek zapewnia potencjalnemu użytkownikowi maksymalną wygodę. Programowanie oraz obsługa maszyny realizowane są poprzez czytelny, kolorowy dziesięciocalowy wyświetlacz LCD z komunikatami w języku polskim. W porównaniu z poprzednimi generacjami maszyn, panel współczesnych maszyn Vollmer jest znacznie uproszczony, a ilość informacji potrzebnych do zaprogramowania piły jest zminimalizowana. Zastosowanie wielozadaniowego pokrętła, które zastąpiło grupę przycisków znanych ze starszych maszyn, umożliwiło jeszcze lepszą kontrolę operatora nad wykonywanymi czynnościami, łącznie z pełną kontrolą nad prędkościami wszystkich osi w całym procesie ostrzenia, co może być istotne zwłaszcza dla początkujących operatorów lub w przypadku próbnego ostrzenia nowego typu geometrii. Generowanie programów odbywa się w sposób intuicyjny. Zainstalowana w maszynie jednostka umożliwia stworzenie i przechowanie do 4000 różnych programów, które w zależności od potrzeb łatwo odszukać w podręcznej bibliotece i aktywować.

Oprócz aspektów funkcjonalnych, współczesne maszyny Vollmer posiadają standardowy, rozbudowany program diagnostyczny, który monitoruje na bieżąco stan podzespołów oraz elektronikę sterującą maszyną, wyświetlając na panelu operatora temperaturę oraz napięcia podawane na komponenty systemu. Umożliwia to błyskawiczną detekcję i precyzyjne zlokalizowanie awarii bez ingerencji serwisu technicznego. Ponadto maszyny przygotowane są fabrycznie do prowadzenia zdalnego wsparcia poprzez łącze internetowe. W takim przypadku serwis opiekujący się maszyną ma pełny wgląd w stan maszyny. Takie rozwiązania znacznie odciążają zaangażowanie operatora w przypadku konieczności rozwiązania problemu na maszynie bez obecności serwisu technicznego.

~Tomasz Bogacki