Gdy mówimy o branży drzewnej, rzadko kiedy na myśl przychodzą nam producenci trumien. Zapewne jest to wynik pewnego odium, jakie niesie z sobą wszystko, co z funeraliami jest związane. Nie zmienia to jednak faktu, że to branża nie tylko drzewna, ale też potężna i stawiająca na nowoczesność, choćby pod kątem wykorzystywania automatyki lakierniczej.

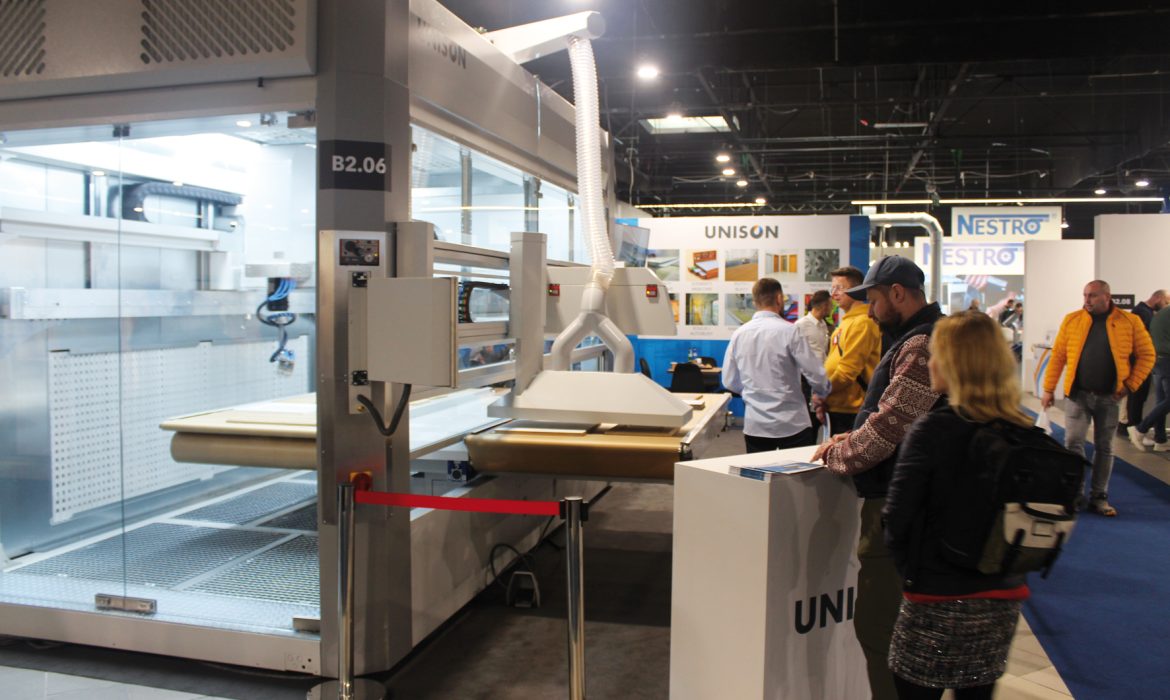

Firma UNISON, która już od ponad 20 lat produkuje maszyny, automaty i roboty lakiernicze oraz suszarnie wielopółkowe, zagościła na targach Wood Tech Warsaw Expo w Nadarzynie. Jej celem było nie tylko znalezienie nowych odbiorców dla swoich produktów, ale – a może przede wszystkim – spotkanie z tymi, którzy od dawien dawna z firmą współpracują. Wszak na przestrzeni tylu lat ich grono jest z pewnością spore. A że to prawda, niech świadczy fakt, że na rozmowę ze Zbigniewem Nowakowskim, dyrektorem operacyjnym firmy, musiałem się umawiać kilkukrotnie, za każdym razem przeciskając się pomiędzy oblegającymi stoisko ludźmi.

Gazeta Przemysłu Drzewnego: Spotykamy się na targach, podczas których zdajecie się być wręcz rozchwytywani, niczym firma, która dopiero w branży raczkuje. Ale tak naprawdę to można o firmie UNISON wiele powiedzieć, ale nie to, że jesteście firmą, która przygodę w branży drzewnej i lakierniczej rozpoczyna.

Zbigniew Nowakowski: Nasza „przygoda” z lakiernictwem rozpoczęła się dawno temu, od nawiązania na początku lat dwutysięcznych współpracy z małymi producentami oraz… grupą IKEA. Zamówiła ona u nas, dając tym samym szansę firmie dopiero raczkującej, dużą i profesjonalną linię lakierniczą. Jej przygotowanie było dla nas prawdziwą szkołą życia! IKEA wymagała wszystkiego: terminów, jakości, osiągnięcia odpowiedniej wydajności i zrealizowania skomplikowanych procesów. Udało się nam zrealizować dla grupy IKEA trzy bardzo duże linie, trzy niebotyczne wówczas dla nas kontrakty. Każdy z nich opierał się na rozwiązaniach prototypowych, indywidualnie zaprojektowanych i jednorazowo wykonanych. Po ich zakończeniu właściciel firmy zdecydował, że… to nie jest kierunek, w którym firma powinna zmierzać.

GPD: Zrezygnował z budowy dużych linii, wielkich kontraktów?

Z.N.: Tak. Ale nie oznaczało to, że zrezygnował z działania w tej branży. Wyciągnął bowiem wnioski i na ich podstawie stworzył w firmie UNISON portfel ujednoliconych, powtarzalnych produktów, które skierowane były do małych, średnich i dużych producentów. Koncept jednak był taki, by z tych produktów, jak nie przymierzając z klocków lego, tworzyć zarówno pojedyncze urządzenia, jak i bardzo duże linie lakiernicze. Dalej jednak wszystko miało odtąd opierać się na oczekiwaniach klienta – co do wydajności lub samego kształtu i przebiegu procesu.

GPD: Czyli klient mógł od tego momentu wybierać, czy wdrożyć pojedyncze urządzenie, czy kilka ze sobą połączonych i poukładanych niejako po kolei?

Z.N.: Mógł wybrać, czy potrzebuje wdrożyć tylko proces lakierowania, czy cały ciąg, choćby z operacjami międzyszlifu, suszeniem itp. Warunkiem było tylko to, że takie linie układaliśmy z naszego portfela wcześniej opracowanych produktów.

GPD: I tak zaczęliście budować słynne Unisonowskie linie lakiernicze…

Z.N.: Tak się to odbyło i tak funkcjonuje do tej pory. Nasze urządzenie lakiernicze może równie dobrze, i opłacalnie, pracować u małego przedsiębiorcy przy niewielkich wielkościach produkcji rzędu np. 200 m2, ale i u dużego producenta, który ma zapotrzebowanie na lakierowanie 5 000 m2/miesiąc. Wówczas do systemu lakierniczego dochodzą automatyczne suszarnie wielopółkowe i nieco inaczej jest skonfigurowany system transportu detali.

GPD: W Waszej ofercie są więc elementy służące lakierowaniu, suszeniu i utwardzaniu?

Z.N.: W zasadzie tak, choć systemy utwardzania lampami UV nieco tracą na znaczeniu w dobie wysokich cen energii, wymogów krótkich serii produkcyjnych i nowoczesnych lakierów, które już tego procesu nie wymagają.

GPD: Spoglądając na przekrój branż i klientów, z jakimi współpracujecie, można się zdziwić – fronty i elementy meblowe, płyty i blaty, pociągi i autobusy oraz… trumny. Nawet na targi przywieźliście model linii do lakierowania trumien, który chyba przyciąga sporo osób. Skąd taki klient?

Z.N.: Producenci trumien to bardzo fajna grupa klientów, silnie związana z branżą drzewną. Niemniej jednak chyba właśnie tych klientów najtrudniej było nam przekonać do zastosowania automatycznych procesów przy lakierowaniu ich produktów.

GPD: Dlaczego?

Z.N.: Przede wszystkim dlatego, że nie wierzyli, że pistolety w robotach lakierniczych będą w stanie pokryć np. lakierem wszystkie zakamarki skomplikowanego kształtu trumien. Pamiętajmy, że to produkt, który ma spory gabaryt i wielopłaszczyznowy kształt. Początkowo więc nieufnie podchodzili do pomysłu, że można całość polakierować pistoletami umieszczonymi na ramieniu robota. Aż nie zobaczyli robota w akcji.

GPD: I to ich przekonało?

Z.N.: Przekonało ich racjonalne podejście do procesu. Ta grupa producencka jest przecież grupą stolarską, która produkuje trumny, nie ich zawartości. Mają własne tartaki, suszarnie drewna, sami zajmują się lakierowaniem czy bejcowaniem. I mając tak szerokie spektrum produkcyjne, są zarazem chyba najbardziej zaniechaną grupą pod kątem wdrażania automatycznych procesów lakierniczych.

GPD: A przynajmniej było tak, dopóki nie spotkali na swej drodze Unisona…

Z.N.: Można tak powiedzieć z pełną świadomością, bowiem wstrzeliliśmy się z naszymi produktami w punkt. A wszystko dlatego, że jesteśmy jedyni w tej części Europy, którzy mogą zaproponować im roboty do lakierowania. A dokładnie roboty z grupy UNI-CLEVER, które mogą nie tylko polakierować trumnę, ale też zaaplikować bejcę, nałożyć tzw. patynowanie. Co więcej, zastosowanie naszej technologii zwiększa znacznie efektywność pracy u małego czy dużego producenta, i to przy zastosowaniu tego samego, odpowiednio skonfigurowanego urządzenia! Dzięki takiemu podejściu z naszej strony, a więc elastyczności w stosunku do każdego klienta, udało mi się osobiście poznać zapewne ponad 80 proc. firm produkujących trumny, które są obecne na rynku. Jakby tego było mało, opracowaliśmy całe automatyczne linie dla tej branży, gdzie nikt już nie musi trumien wozić czy nosić. Wszystko odbywa się na taśmociągach, w linii. Trumny w trybie automatycznym dostarczane są do strefy lakierowania, potem trafiają do suszarni. Pamiętajmy, że lakierowana jest stosunkowo duża i ciężka bryła.

GPD: A to spory gabaryt, jak Pan już wspominał.

Z.N.: Właśnie.

GPD: No dobrze, ale skąd nagle pomysł, by skupić się na producentach trumien?

Z.N.: To był jakiś przebłysk. Zaprezentowaliśmy wiele lat temu na targach, trochę „tak na próbę”, właśnie robota lakierniczego skierowanego do branży funeralnej. Wówczas trafił do nas producent trumien, który zmuszony został do pilnej modernizacji zakładu, w szczególności strefy lakierni. Dodatkowo, wielkość emisji oparów poza warsztat i trudności w ubezpieczeniu przyspieszyły decyzje dotyczące modernizacji.

GPD: Historia, jaką może napisać tylko życie. Ale dla Unisona było to jak wygrana w totka?

Z.N.: Patrząc z perspektywy czasu – tak. W przypadku tamtego klienta wszystko początkowo musiało opierać się na wspólnej pracy i wzajemnym zaufaniu. W 2017 roku dostarczyliśmy maszynę skonfigurowaną ściśle pod jego preferencje. Obie strony tej transakcji były bardzo zadowolone. Poprosiliśmy więc go o ocenę oszczędności, które uzyskał, chcąc poznać efekty tego wdrożenia. Okazało się, że na samym zużyciu lakieru oszczędził od 30 do 40 proc. kosztów lakieru i że urządzenie samo się spłaca, pokrywając koszt raty leasingu. Z czasem okazało się też, że oszczędności jest więcej: łatwiejsze szlifowanie, przygotowanie surowej trumny, szybkość procesu jest większa, mniej ludzi do niego potrzeba i nie muszą mieć tak wysokich kompetencji, bo nie potrzeba choćby wykwalifikowanego lakiernika. Lista była na tyle długa, że po trzech latach ten sam klient przyszedł do nas i zakupił kolejne urządzenie. Gdy zaczynał produkcję, było to 250-300 sztuk trumien na miesiąc. Obecnie produkcja sięga 1 500 sztuk trumien. Wzrost produkcji nastąpił bez konieczności fizycznej rozbudowy zakładu. I tak się zaczęła nasza współpraca z producentami związanymi z branżą funeralną.

GPD: Ale na tym się nie skończyła.

Z.N.: Bynajmniej. Nasz pierwszy producent dzięki wdrożeniu robota UNI-CLEVER urósł do rangi średniego, ale nasze aspiracje były większe. Chcieliśmy dotrzeć do tych największych, produkujących 15 000 trumien kremacyjnych miesięcznie, głównie na rynki zagraniczne…

GPD: … ponieważ jesteśmy, jako kraj, potentatem w tej materii…

Z.N.: I to nie byle jakim, ponieważ zajmujemy drugie miejsce w Europie wśród branży producentów trumien. Udaliśmy się więc do największej firmy w kraju, oferując jej przygotowanie całej linii pod jej potrzeby. Jednak wówczas klient zdecydował się na rozwiązanie włoskie i do dzisiaj musi się z nim borykać. Być może na tamten czas byliśmy zbyt mało znani, może bali się nam zaufać. Ale po raz kolejny wyciągnęliśmy odpowiednie wnioski, zgłosiliśmy się do kolejnych firm z topu producentów trumien i je obsłużyliśmy. Z czasem doprowadziliśmy do tego, że staliśmy się liderem w dostarczaniu kompleksowych rozwiązań, zdeklasowaliśmy konkurencję i obecnie jesteśmy jedyną sensowną firmą w tej części Europy jako partner i dostawca dla producentów trumien.

GPD: Co na to wpływa?

Z.N.: Urządzenia importowane z Włoch, włoska mentalność i włoski styl produkcji trumien, całkowicie odmienny od naszego był trudny do zaakceptowania przez polskich producentów. Urządzenia UNISON są wydajniejsze i oszczędniejsze. Dodatkowo wspierane są przez szybszy i tańszy serwis oraz otwartość na modyfikacje i unikalne konfiguracje.

GPD: Skoro jesteście potentatem w tej branży, to zapewne macie pomysły na przyszłość?

Z.N.: Wdrażamy do oferty kolejne produkty skierowane do producentów funeraliów, jak choćby szlifierki do trumien, przeznaczone do wykonywania operacji szlifowania wstępnego czy międzyszlifu. Wszystko w ramach automatycznej linii. Co więcej, każda trumna na czas produkcji może zostać wyposażona w chip, dzięki czemu każda może zostać inaczej polakierowana i przejść unikalną ścieżkę produkcyjną.

GPD: Ile osób obsługuje taką linię?

Z.N.: I to jest chyba najważniejszy aspekt i efekt naszych wdrożeń w dobie problemów z zatrudnianiem i utrzymaniem wykwalifikowanych pracowników… Jedna/dwie osoby są w stanie realizować cały proces produkcji na linii szlifiersko-lakierniczej. Gotowość do pracy są w stanie uzyskać po 1-2-dniowym szkoleniu – wystarczy podstawowa znajomość techniki….

GPD: UNISON to nie tylko lakierowanie drewna. Działacie także w innych branżach, jak choćby lakierowania elementów do wnętrz środków transportu publicznego.

Z.N.: Tak, obsługujemy choćby producenta wagonów z Finlandii, który wykorzystuje boom w rozwoju transportu zbiorowego.

GPD: Jest też branża tworzyw sztucznych…

Z.N.: … chyba najprzyjemniejsza w kwestii lakierowania. Ale jest też również najbardziej wymagająca branża – producenci frontów meblowych, którzy oczekują najwyższej jakości lakierowania. Liczy ona kilka tysięcy firm, więc dla producentów urządzeń to przyjemny kawałek chleba.

GPD: Co wynosicie z takiego szerokiego grona odbiorców?

Z.N.: Przede wszystkim mamy pewność, że w razie zawirowań w jednej branży, mamy alternatywę. Uczymy się, jak implementować poszczególne pomysły z jednej branży do innej. Proszę mi wierzyć, że wiele rozwiązań można przenieść z sukcesem z branży drzewnej do tworzyw sztucznych i vice versa.

GPD: Dlaczego, Pańskim zdaniem, automatyzacja w zakresie lakierowania to temat, od którego nie da się uciec?

Z.N.: Po pierwsze, zmiana wymagań związanych z bezpieczeństwem pracy wymusi stosowanie takich rozwiązań. Wiele do powiedzenia mają tu także kwestie środowiskowe. Jest także zauważalny brak chętnych do pracy w trudnych, uciążliwych lub nawet szkodliwych dla człowieka warunkach. Problemy te z czasem będą się tylko pogłębiać.

GPD: Jakie więc są perspektywy rozwoju dla firmy UNISON?

Z.N.: Włożyliśmy „stopę między drzwi” producentów automatów lakierniczych z Włoch. Jesteśmy od nich tańsi, bazując przy tym na podobnych technologiach, jak i komponentach. Oczywiście wiemy, że musi minąć trochę czasu, by polski producent zaufał polskiemu dostawcy maszyn. Jesteśmy cierpliwi. Jeśli już klienta przekonamy, że to, co produkujemy, warte jest swojej ceny, że może się z nami porozumieć bez przeszkód w rodzimym języku, że oferujemy bardzo szybki serwis, gdyż każde urządzenie może mieć swoje problemy, to nić porozumienia i zaufania zostanie zawiązana. A stąd już tylko krok do obopólnie korzystnej współpracy.

GPD: Dziękuję za rozmowę.