W Tartaku Södra Wood w Mönsterås dużą wagę przykłada się nie tylko do efektywnego przetarcia, ale także do sensownego sortowania, poprzedzonego procesami prześwietlania najpierw surowca, a później tarcic.

Z jednej strony w Tartaku Södra Wood w Mönsterås (Szwecja) zadziwia skala produkcji tarcic z drewna świerkowego i sosnowego na poziomie 440 000 m3 rocznie, natomiast wewnątrz jeszcze bardziej zadziwia nieomal 100-proc. automatyzacja i mechanizacja procesu przerobu – od drewna okrągłego, do owiniętego folią pakietu desek o jednakowej długości, szerokości i grubości. A jeśli do tego dodać, że od wprowadzenia na przenośnik taśmowy, przenoszący do traków okorowane kłody w długościach od 2,4 do 6 m, choć te najdłuższe w niewielkiej ilości, cały proces przetarcia odbywa się w długiej, wysokiej, paropiętrowej, bardzo okazałej hali praktycznie bez nadzoru pracowników, niemal w sterylnych, bezpiecznych warunkach, nie ma wątpliwości, że jest to jeden z najnowocześniejszych tartaków Södra Wood, do niedawna zresztą największy w tej Grupie. Ale od sierpnia minionego roku skalą produkcji i innowacyjnością przebił go tartak w Värö, o produkcji 610 000 m3 tarcicy wyłącznie świerkowej, gdzie zlokalizowana jest też celulozownia.

Dominuje jeszcze świerk

W Mönsterås też dominuje przerób drewna świerkowego – prawie 75 proc., ale 25 proc. stanowi już przerób drewna sosnowego, którego w Szwecji przybywa, kosztem świerku, przeżywającego także w tym kraju trudne lata, ze względu na zmiany klimatyczne.

– Na zrębach świerkowych sadzi się teraz sosnę – wyjaśnia Joacim Sjoberg, menadżer sprzedaży Södra Wood na Polskę i kraje nadbałtyckie, pełniący rolę gospodarza naszej krótkiej wizyty.

Już wcześniej, w szkółce leśnej Södry Wood we Flaboda, jej szefowa Ida Eng informowała, że 65 proc. wyhodowanych sadzonek to obecnie małe sosny, gdyż dawne areały sosnowe, obsadzane kiedyś świerkami, są znów obsadzane sadzonkami sosny w odnawianych lasach południowej Szwecji. Lepiej ma się świerk w północnych regionach kraju i po jego zachodniej stronie.

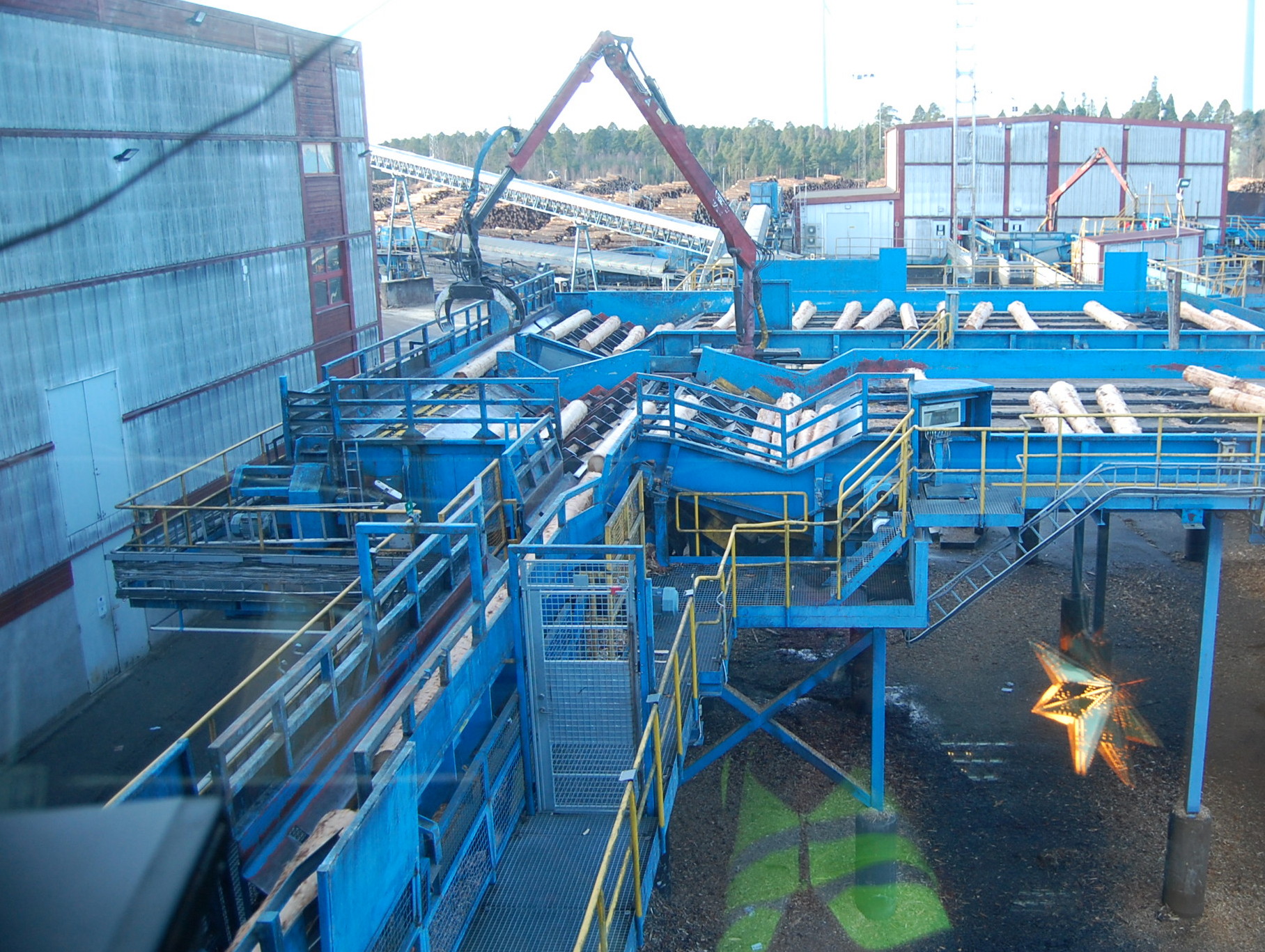

Póki co, w połowie stycznia, gdy dojeżdżamy z Kalmaru do tartaku w Mönsterås, widzimy wypełnione surowcem świerkowym place składowe. Zdawałoby się, że wystarczy go na wiele miesięcy.

– A w rzeczywistości – na kilkanaście tygodni – przekonuje nas szwedzki gospodarz, zaniepokojony perspektywą zakłóceń w dostawach drewna w miesiącach zimowych, z powodu… plusowej temperatury powietrza. – W takich warunkach nie do wszystkich lasów da się po stopnieniu grudniowych śniegów wjechać ciężkimi samochodami, żeby wywieźć pozyskany już surowiec. Wypatrujemy zatem mroźnego powietrza, żeby utrzymać w tym i w innych tartakach ciągłość przerobu.

A ona jest niezbędna, żeby handlowcy Sodra Polska i innych państw mogli zamawiać na bieżąco tarcice dla krajowych odbiorców.

Tarcicę oceniają systemy wizyjne

Gospodarze uznali, że zanim pokażą nam proces przerobu w tym innowacyjnym tartaku, warto omówić krótko kwestie jakości tarcic według szwedzkich norm. Na specjalnej prezentacji, przygotowanej przez Michaela Erisccona, menadżera ds. jakości, widać, jakie wady są dopuszczalne po jednej czy po dwóch stronach deski, na jakiej grubości, ile może być sęków na każdym metrze i jak położonych, ile dopuszcza się sinizny i bocznej zgnilizny oraz jakie mogą być dopuszczalne skręcenia boczne czy płaszczyznowe. Padają procenty, wielkości w milimetrach, tabelki, a potem konsekwencje w postaci klas jakości tarcicy C24. Jednak najistotniejsza jest informacja, że nie prowadzi się wizualnej klasyfikacji jakości i zgodności z normą EN 14081 przez brakarzy, tylko te zadania powierza się na kolejnych etapach produkcji tarcic urządzeniom firm FinScan, WoodEye i Dynalyse. Cała ocena wizualna jest w tym tartaku dokonywana przez systemy wizyjne.

Szczególnie interesująca jest maszyna Precigrader firmy Dynalyse, służąca do klasyfikacji wytrzymałościowej tarcicy za pomocą dokładnego pomiaru modułu odkształcalności liniowej albo sprężystości podłużnej drewna i gęstości każdej deski przechodzącej przez urządzenie.

– Precigrader wykorzystuje potencjał surowca drzewnego w absolutnie najlepszy sposób, poprzez dokładne sortowanie wytrzymałościowe – zapewnia pracownik nadzorujący proces klasyfikacji wytrzymałościowej. – Precyzja jest możliwa dzięki dokładnie zmierzonemu dynamicznemu modułowi Younga, który zapewnia najlepsze oszacowanie statyczne oraz wytrzymałości na zginanie lub rozciąganie. Dokładnie zmierzona gęstość drewna jest podawana wraz z klasą wytrzymałości do odbierającego dane sterownika PLC komputera. Wszystko odbywa się przy szybkości do 180 m/min. W tym urządzeniu sprężynowy mechanizm udarowy (rodzaj młotka) w jednostce głównej jest uruchamiany przez przesuwającą się tarcicę. Każde uderzenie generuje wibracje w drewnie, a generowany dźwięk jest przechwytywany przez zaawansowane technologicznie mikrofony. Jednocześnie mierzona jest długość, rozmiar i gęstość drewna elementu, bo długość i rozmiar importowane są ze sterownika PLC. Podczas samego pomiaru deska spoczywa na specjalnych podporach o niskim współczynniku tarcia, ale nie zatrzymuje się.

Urządzenie Precigrader jest zatwierdzone zgodnie z normą europejską EN 14081 w zakresie klasyfikacji wytrzymałościowej drewna konstrukcyjnego i klejonego warstwowo – zgodnie z EN 14080. Gospodarze zapewniają, że jest to optymalne rozwiązanie do strukturalnej klasyfikacji tarcicy. Klasyfikacja wytrzymałościowa maszyny może być wykonywana zgodnie z różnymi standardami produktu i krajowymi zasadami klasyfikacji jakości. Urządzenie zostało opracowane do sortowania i badania wytrzymałości maszyn w wielu typowych klasach wytrzymałości w Europie, takich jak C18, C24, ale też w Wielkiej Brytanii – TR26 i C30 i w Ameryce Północnej – gatunki MSR, takie jak 1650f i 2100f. Precigrader jest również używany do sortowania na australijskie klasy MGP10 i MGP12. Jest to bezpieczny i sprawdzony system klasyfikacji i sortowania. Zatem jak najbardziej sprawdza się w tym tartaku, który w sporej części wysyła produkty do Polski i innych krajów europejskich, ale głównymi rynkami zbytu są dla niego rynki Wielkiej Brytanii, Japonii i Szwecji, w których obowiązują różne systemy klasyfikacji.

Skanowanie bez postoju

Zanim jednak dotarliśmy do stanowiska z Precigraderem, z salki konferencyjnej przechodzimy w górę, po drewnianych schodach, do pomieszczenia operatora linii przetarcia. Przed nim, nad przeszkloną ścianą, na kilkunastu monitorach pokazywane są obrazy z różnych punktów linii. Rzędy przycisków pozwalają mu uruchomić i unieruchomić każde z urządzeń w linii oraz zareagować na sygnały, gdy np. jakaś piła jest do wymiany albo któraś deska przesunęła się nie tam, gdzie powinna i dobrze byłoby ją wyjąć. Więc na chwilę linia staje, a dyżurni pracownicy obsługi realizują polecenie.

Sam operator doskonale widzi system taśmociągów, które z dwóch stron przesuwają poprzecznie kłody do miejsca, gdzie jedna za drugą opadają one do rynnowego przenośnika przebiegającego pod stanowiskiem operatorskim, a przenoszącego kłody na linię przetarcia firmy EWD. Obserwujemy ten proces z góry, jak jedna kłoda za drugą przesuwają się do wnętrza obudowanego traka tarczowego. Wcześniej przechodzą przez skaner fińskiej firmy Lisker. System optymalizacji rozpoznaje „w biegu” właściwości drewna okrągłego i podejmuje optymalne decyzje o najefektywniejszym ustawieniu kłód dla zapewnienia wysokiej wydajności produkcji. Zastosowane urządzenie optymalizujące Profi Scan-2 optymalizuje i precyzuje położenie i parametry kłód. Pozwala ustawić kryteria optymalizacji, na przykład według wielkości kłody lub wielkości rentowności produktu. Za pomocą dwóch par kamer/laserów można zmierzyć i zoptymalizować ustawienie każdej kłody. Ten w pełni automatyczny system nadaje się do dużych prędkości przerobu drewna, jak to się dzieje w tym tartaku.

Tuż przed pilarką znajduje się urządzenie Profi TC, powodujące właśnie obrót kłód do najbardziej efektywnego cięcia. Urządzenie precyzyjnie wykrywa kąt obrotu, bo średni błąd obrotu mieści się między 0 a 5 stopni. Taka precyzja poprawia efektywność przetarcia nawet o 3 proc., co w skali ogólnej wielkości przetarcia jest istotne.

Podłoga w tartaku

Już spojrzenie z góry na długą linię jest szokujące, gdyż to, co się widzi, w niczym nie przypomina hali traków. Po obu stronach linii przetarcia, gdzie samych procesów nie widać, gdyż maszyny są obudowane, jest tak cicho, że można swobodnie rozmawiać, są bowiem szerokie trakty komunikacyjne, wyłożone bardzo porządną, drewnianą podłogą.

Chwilę później przechodzimy takim kilkudziesięciometrowym traktem, kojarzącym się bardziej z elegancką trasą muzealną niż z tartakiem. Pyłu drzewnego jest naprawdę niewiele. Na całej długości zaś, linia w najbardziej niebezpiecznych fragmentach otoczona jest płotem siatkowym albo systemami laserowymi, których przekroczenie automatycznie ją zatrzymuje.

Taśmociągi, a później szerokie transportery desek poruszają się z dużą szybkością. Natomiast praktycznie nie mijamy po drodze pracowników. Chyba że linia zostaje na chwilę zatrzymana, dla wykonania jakichś prac serwisowych.

W paru miejscach widać zainstalowane skanery WoodEye i FinScan oraz wspomniany Precigrader. Z czasem linie transportujące deski przenoszą je na automatyczne stanowiska pakujące albo na linie suszenia i klasyfikacji jakościowej. Automatyczne są nie tylko procesy maszynowego sortowania konstrukcyjnego drewna szorstkiego lub struganego i nadawania im klas, ale także znakowania i pakowania. Robi wrażenie bindownica pakietów desek, niewymagająca jakiegokolwiek wsparcia pracownika w trakcie automatycznego formowania sztapli.

Modelowa organizacja produkcji

Z dumą pokazywano nam cały proces wytrzymałościowego sortowania tarcicy budowlano-konstrukcyjnej, który w szwedzkim tartaku jest bardzo rozbudowany i w pełni automatyczny. Widać, że dużą wagę przykłada się nie tylko do efektywnego przetarcia, ale także do sensownego sortowania, poprzedzonego procesami prześwietlania najpierw surowca, a później desek czy belek. Uczciwość wobec klientów, ale też szacunek do norm i przepisów, a przede wszystkim niezawodność i efektywność produkcji skłania taki nowoczesny tartak do maszynowego sortowania wytrzymałościowego, cechującego się bardzo wysoką wydajnością. Ale to powoduje różnice jakościowe tarcic z tartaków stosujących maszynowe i wizualne sortowanie. Właśnie dlatego zakłady drzewne współpracujące z Sodra Polska podkreślają jakościową wyższość desek ze szwedzkich tartaków w stosunku do większości krajowych produktów, co skutkuje rosnącym wolumenem szwedzkiej tarcicy na krajowym rynku.

Łatwiej to zrozumieć po wizycie w takim tartaku, jak w Mönsterås, który śmiało mogę, w trzecim dziesięcioleciu XXI wieku, nazwać modelowym zakładem. Niestety, nawet tym zbudowanym czy zmodernizowanym u nas w niedawnym okresie daleko jednak do tego poziomu technicznego, do kultury i warunków pracy, ale także szwedzkich standardów bezpieczeństwa i realizowania zamówień pod względem jakości. Jeśli oferuje się świerkowe drewno konstrukcyjne strugane, to jest ono idealnie strugane, w klasach C16 i C24, w kilkunastu przekrojach i w długościach 2,4-5,4 m albo 3,0-5,4 m. Tarcica szorstka też jest produkowana w ściśle określonych 11 przekrojach i długościach od 2,4 do 5,4 m. Odrębną pozycją są deski elewacyjne oraz kontrłaty i łaty, w kilku klasach i wymiarach.

Wszystkie tartaki tej Grupy posiadają zatwierdzone suszarnie z certyfikatami KD, w których tarcica podgrzewana jest do temperatury przynajmniej 56°C, żeby drewno było wolne od szkodników. W tym tkwi sukces Södry Wood, wytwarzającej rocznie około 2 mln m3 produktów drzewnych, która już 7 proc. swojej rocznej produkcji tarcic lokuje na polskim rynku, a aktywność handlowa Sodry Polska z każdym rokiem ten udział zwiększa. Nie jest jednak tajemnicą, że wielu naszych przedsiębiorców drzewnych, którzy odwiedzili w Szwecji mniejsze czy większe tartaki, docenia ten model tartacznictwa i w jakimś stopniu podąża w tym kierunku, na miarę swoich możliwości finansowych i zakupowych drewna okrągłego.

~Janusz Bekas