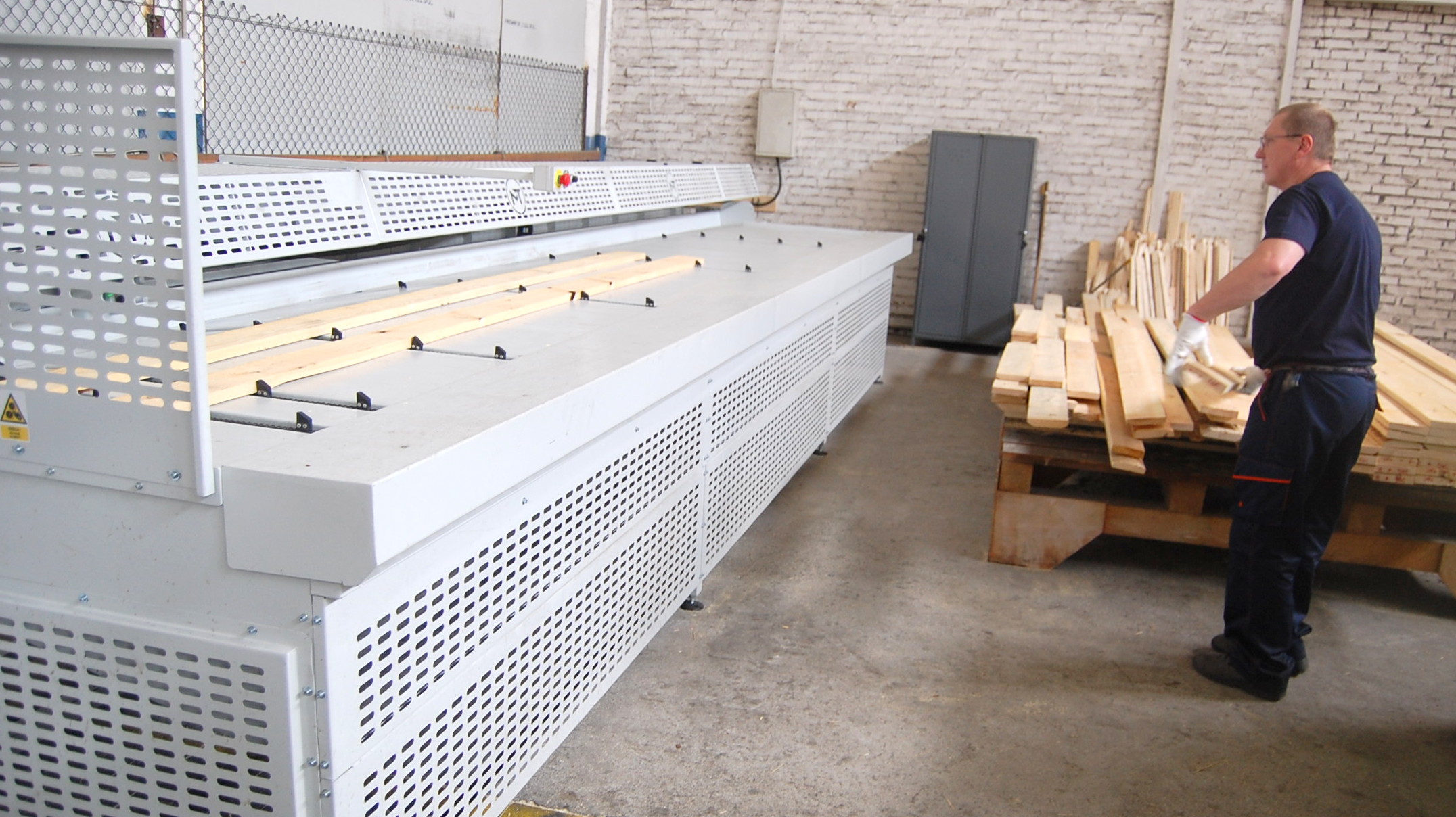

Zdecydowano się na zamówienie standardowej optymalizerki, ale ze stołem o długości 6,25 m, żeby można było ciąć i optymalizować tarcicę o długości 6 m.

Firmie JAREMAR z Chorzowa (woj. śląskie), której współwłaścicielami są Remigiusz Baran i Janusz Galwas, nie powiódł się zakup optymalizerki za pierwszym razem, ale po roku wrócono do producenta i dokonano jej zakupu w firmie Metal-Technika z Przedbórza. Plany odbioru maszyny na początku 2021 r. zniweczyła pogarszająca się wówczas sytuacja na rynku nietypowych opakowań oraz obawy banku o wiarygodność kredytobiorcy.

– Wtenczas odmówiono nam kredytu – mówi Janusz Galwas, członek zarządu. – Dlatego zrezygnowaliśmy z odbioru gotowej maszyny, ale poprosiliśmy Metal-Technikę o zatrzymanie zaliczki, na konto maszyny do późniejszego odbioru. Producent poszedł nam na rękę i sprzedał wówczas wykonaną maszynę innemu odbiorcy, a my wróciliśmy do rozmów po roku. Jesteśmy Metal-Technice wdzięczni, że pomimo trudności ze sprzedażą maszyny z zamówionym, nietypowym, długim stołem, znalazła kontrahenta, a następnie wykonała dla nas identyczną, nową optymalizerkę. Czekaliśmy teraz na nią prawie rok, bo z powodu dużego zainteresowania wydłużył się czas oczekiwania na realizację zamówień. Jednak w styczniu tego roku nastąpiła dostawa maszyny, która bardzo dobrze się sprawuje.

Umowa po targowym pokazie

Z zakupem efektywnej maszyny do cięcia tarcicy współwłaściciele firmy, której zasadniczym profilem jest produkcja opakowań drewnianych i świadczenie usług pakowania maszyn i urządzeń, nosili się od paru lat. Byli nawet w siedzibie Grupy Weinig, gdzie bardzo im się spodobała nie tylko optymalizerka, ale i linia obróbki tarcicy. Tylko cena znacząco przekraczała możliwości finansowe niewielkiej spółki.

Efektywniejszy okazał się wyjazd w 2020 r. na targi Drema w Poznaniu i wizyta na stoisku Metal-Techniki, gdzie zobaczyli pracującą optymalizerkę OWD-1600.

– Na targowym stoisku polskiego producenta zobaczyliśmy obrabiarkę i kompetentną obsługę, której opiniom zaufaliśmy, decydując się na zakup maszyny – wspomina Remigiusz Baran, członek zarządu. – Dotychczas kupowaliśmy maszyny włoskiego SCM, z których jesteśmy zadowoleni, ale zobaczyliśmy, że polska maszyna w niczym nie ustępuje zagranicznym rozwiązaniom, a nawet pod wieloma względami je przewyższa.

Zdecydowano się na zamówienie standardowej maszyny, ale ze stołem o długości 6,25 m, żeby można było ciąć i optymalizować tarcicę o długości 6 m. I taką obrabiarkę firma dzisiaj eksploatuje, z trzema odbojnikami wymiarowych elementów na stole odbiorczym i z możliwością wyrzutu krótszych elementów – do innego wykorzystania oraz z przenośnikiem taśmowym na końcu stołu, do przenoszenia nieprodukcyjnych kawałków do big-baga, wykorzystywanych na cele energetyczne.

– Jest bardzo elastyczna i praktycznie niezawodna – dodaje Janusz Galwas. – Taka też była i jest nasza współpraca z handlowcami i montażystami maszyny. Przedstawiciel firmy był u nas przed zakupem maszyny, zapoznał się z charakterem naszej produkcji, z oczekiwaniami i przedstawił sugestie, które bardzo nam pomogły w wyborze modelu i parametrów maszyny.

Rosnące znaczenie opakowań

Jaremar działa od 11 lat, natomiast wspólnicy związani są z branżą produkcji opakowań drzewnych od ponad 20 lat. Jeden jest z zawodu budowlańcem, a drugi elektromechanikiem, który w chorzowskiej Hucie Florian zajmował się opakowaniami produktów na rynki zagraniczne. Były to wówczas opakowania drewniano-metalowe.

– Wtenczas ten rynek dopiero się kształtował i rozwijał – mówi Remigiusz Baran – bo przemysł na Śląsku zaczął eksportować towary wymagające coraz lepszego zapakowania do morskiego czy lotniczego transportu.

– Huta Florian miała stolarnię zajmującą się zbijaniem drewnianych palet i wykonywaniem opakowań markowych produktów, których nie można było transportować byle jak. Z czasem powstała w hucie spółka, która zajmowała się pakowaniem jej produktów i przez 10 lat zaspokajała jej potrzeby – dodaje Janusz Galwas.

– Jednak mniej więcej w 2005 roku pojawiły się zapytania o możliwość także usługowego pakowania maszyn i urządzeń – mówi Remigiusz Baran. – Nowe zakłady powstające na Śląsku zaczęły wysyłać swoje produkty stalowe czy żeliwne, ale też silniki na rynki zagraniczne, które trzeba było odpowiednio zapakować. A zagraniczni odbiorcy żądali dostaw w opakowaniach po zabiegu fitosanitarnym, więc pojawiła się potrzeba przeprowadzenia certyfikowanego procesu i stąd kontakty spółki z ówczesnym Instytutem Technologii Drewna i certyfikacja, prowadzona pod nadzorem dra Andrzeja Noskowiaka.

Skrzynie z usługą pakowania

Dzisiejsi wspólnicy zdecydowali się więc na założenie specjalistycznej firmy, wykonującej skrzynie do transportu lądowego, morskiego i lotniczego oraz podejmującej współpracę z firmami relokacyjnymi. Działa ona teraz na terenie byłego budowlanego przedsiębiorstwa górniczego, zajmując wielką halę z kilkoma nawami.

Optymalizerka jest jedną z maszyn, bo najwięcej miejsca zajmują stanowiska montażu elementów opakowań, które są składane dopiero u klientów. Maszyna pracuje na dwie zmiany.

– Ale są okresy, że można by ją uruchomić… nawet przez cztery zmiany – żartuje Remigiusz Baran. – Nie wykonujemy bowiem standardowych opakowań, do których można rytmicznie przygotować elementy do montażu, tylko każdy projekt jest inny i na bieżąco trzeba je docinać, w bardzo krótkim okresie realizacji zamówienia. Tego oczekują klienci i musimy się dostosować do tych oczekiwań. Wykonywaliśmy już usługi pakowania i relokacji w Monaco, Finlandii, Szwajcarii i Maroku. Zazwyczaj podłoga i ramy są drewniane, a reszta jest z wypełnieniem drewnianym, sklejkowym czy OSB, albo też innym.

Trzy razy więcej elementów

Do produkcji opakowań wykorzystuje się tarcicę świerkową i sosnową.

– Ale głównie świerkową, bardziej w naszym regionie dostępną – mówi Remigiusz Baran. – W coraz większym stopniu jest to także tarcica szwedzka, dostarczana nam przez Sodrę Polska. Miesięcznie wykorzystujemy jej około 200-220 m3. Jest sformatowana pod nasze potrzeby. Rzadko rozcinamy ją wzdłużnie, natomiast do cięcia poprzecznego zdecydowaliśmy się na zakup pilarki optymalizującej, która znacząco przyspieszyła produkcję.

Firmie chodziło o zwiększenie wydajności, gdyż w tym przypadku jakaś szczególna dokładność wymiarowa nie jest istotna, natomiast bardzo różne są elementy do poszczególnych projektów. Dokładność wymiarowa cięcia jest na tyle wystarczająca, że spełnia w pełni oczekiwania producenta opakowań. Istotna jest dla niego szybkość działania, przy minimalnym zatrudnieniu na tym stanowisku.

– Dwóch pracowników może na tej maszynie wykonać trzy razy więcej elementów niż poprzednio – z wykorzystaniem piły kapującej – stwierdzają rozmówcy. – Pracownicy doceniają, że praca jest łatwiejsza i szybsza, nie wymaga tyle uwagi związanej z bezpieczeństwem, ze względu na brak możliwości kontaktu z pracującą piłą i systemami zabezpieczania. Teraz dużo szybciej wykonujemy elementy i uzyskujemy konkretne oszczędności materiałowe. W najlepszym okresie mieliśmy 55 pracowników, a teraz 27, dla realizacji podobnej ilości zleceń. Natomiast dla pełniejszego wykorzystania surowca i utrzymania rytmiki produkcji wykonujemy też trochę elementów „ogrodówki”.

Po zamontowaniu maszyny ekipa serwisowa przekazała pracownikom zalecenia, uczestniczyła w próbach i zapewniła, że jest gotowa zdalnie rozwiązać ewentualny problem eksploatacyjny. Ale i tak po krótkim czasie z własnej inicjatywy zajrzeli do użytkownika w Chorzowie, wysłuchali uwag i wspólnie dopracowali szczegóły.

Pochwała stołu buforowego

– Dobrze, że zdecydowaliśmy się na stół buforowy, bo przyspiesza prace, gdyż operator może spokojnie układać na nim kolejne listwy czy deski, które przenośnik podsuwa na taśmę podawczą po każdym ruchu popychacza do tyłu – uzupełnia Remigiusz Baran. – Z każdym miesiącem poszerzamy wykorzystanie optymalizerki nie tylko do wykonywania elementów opakowaniowych, ale także do programu ogrodowego, wykonywania drewnianych wyrobów stolarskich czy meblowych.

Wspólnicy podkreślają, że ich firma musi dzisiaj rywalizować z wieloma podobnymi, wykonującymi usługi relokacyjne. Nie jest to łatwy profil działania, ponieważ zachodnie firmy mają już sprawdzone systemy kontaktów, oprogramowanie i swoje normy w danym kraju. Chorzowskiej firmie udaje się dostosować do standardów i norm obowiązujących w danym państwie. Dysponując optymalizerką i innymi maszynami, nie jest trudno wykonać potrzebne opakowanie drewniane czy drewniano-metalowe, natomiast czasochłonne i kosztochłonne jest ich zaprojektowanie.

Każde opakowanie inne

– Bywało, że producent, niedoceniający wymagań odbiorców w tym zakresie, musiał ponosić koszty powrotnego transportu albo tracił klienta z powodu niewłaściwego opakowania – mówi Remigiusz Baran. – Taka jest dzisiaj pozycja opakowań w bezpiecznej logistyce. To zaś stawia przed nami jako ich wykonawcami określone wymagania co do jakości drewna, precyzji wymiarowej, wytrzymałości połączeń, bezpieczeństwa fitosanitarnego itp. Dlatego ważne są kompetencja naszych pracowników oraz precyzja maszyn do obróbki drewna i łączenia elementów. Niekiedy opakowanie o centymetr szersze czy dłuższe, w stosunku do projektu, może być powodem odmowy transportu ładunku przez przewoźnika.

– Największe nasze skrzynie miały wielkość czterech kontenerów, a w środku produkt ważący 48 ton – wspomina Janusz Galwas. – Nasz rekord to produkt o wadze 60 ton, ale w takich przypadkach elementy drewniane wspierane są konstrukcją metalową. Każde opakowanie projektujemy indywidualnie pod realizowane zadanie. A potem już liczy się czas, zatem istotna jest wydajność optymalizerki, wykonującej elementy do takiego projektu.

Oszczędność tarcicy

W firmie Jaremar już pięć osób sprawnie obsługuje maszynę, bo obsługa jest bardzo prosta i bezpieczna. Metal-Technika wyposaża system sterowania w program dostępny w kilku językach, a maszyna ma połączenie internetowe.

Nie wystąpiły dotąd jakiekolwiek usterki wymagające interwencji serwisu producenta, więc wspólnicy mówią o pełnym zadowoleniu z pracy obrabiarki. – Oceniamy natomiast, że precyzyjna optymalizacja pozwala nam miesięcznie zaoszczędzić kilkanaście m3 tarcicy – dodają. – Najmniejsze pozostałości przeznaczamy na cele grzewcze, a wszystkie inne kawałki o długości powyżej 35 cm kierowane są do dalszego wykorzystania w trakcie montażu opakowań. Natomiast pozostałości krawędziaków 100 x 80 lub 100 x 100 mm przeznaczamy na klocki paletowe. Możemy zatem potwierdzić, że maszyna pozwala precyzyjnie zaplanować wykorzystanie surowca już podczas pierwszego cięcia. Nasz operator zwraca uwagę na ewentualne, znaczniejsze wady podawanego drewna, których jest bardzo mało, ale jeśli coś takiego zauważy, to wadę oznaczy kreskami i maszyna ją usunie, efektywnie przecinając pozostały materiał. Zwykle decydujemy się na zakup tarcicy dobrej klasy, szczególnie tej szwedzkiej, która nie budzi zastrzeżeń jakościowych i wilgotnościowych.

~Janusz Bekas