Najlepszy sposób, aby obniżyć koszty wytworzenia drewnianych opakowań i jednocześnie uzyskać najwyższą jakość to automatyzacja. Prawie zawsze można wyłonić w procesie pewne jej elementy, które są możliwe do wykonania przez maszyny zbijające elementy i… koszty.

Dział budowy maszyn i zautomatyzowanych linii firmy BizeA z Tomic ma na swoim koncie wiele wdrożonych rozwiązań związanych z produkcją palet, wsporników transportowych, ale też sześciokątnych donic ogrodowych, a także z montażem drewnianych podestów ogrodowych, z wersją KISTA do montażu skrzynek. Są to rozwiązania, które bardzo ułatwiają pracę, zwiększają wydajność, ale też są kompaktowe, zajmując stosunkowo mało miejsca w halach produkcyjnych.

Swoboda programowania pozycji wbijania

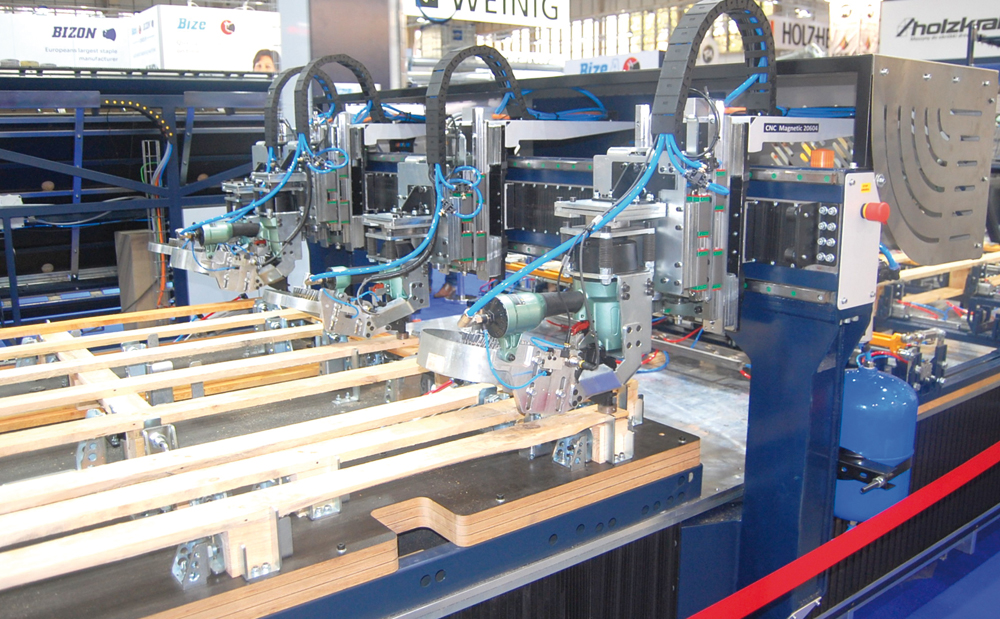

Przykładem takiej maszyny jest zbijarka CNC Magnetic, przeznaczona do zbijania płaskich wyrobów z drewna – palet, elementów skrzyń, płotów, podestów. Zastosowane narzędzia zbijające na moście posiadają niezależne napędy, co stwarza swobodę programowania pozycji i zapewnia dużą wydajność produkcji. Magnetyczne napędy liniowe zapewniają doskonałą dokładność pozycjonowania narzędzi, ekstremalne przyśpieszenia dojazdów w osiach X i Y oraz wyjątkową trwałość mechaniczną maszyny. W zależności od stosowanej technologii, maszynę można wyposażyć w różne narzędzia – gwoździarki, zszywacze lub głowice do wiercenia i frezowania. Producent zapewnia, że most z zainstalowanymi trzema gwoździarkami osiąga wydajność wbijania 8 gwoździ na sekundę. Oferuje również zintegrowane z maszyną systemy automatycznego odwracania zbijanych elementów oraz/lub przenoszenia gotowych wyrobów.

– Uniwersalność CNC Magnetic polega na tym, że można wymieniając narzędzia, np. zszywacze zamiast gwoździarek oraz formy, łączyć detale bardzo różnych wyrobów – mówi Paweł Kaliszewski, szef działu marketingu w BizeA. – Jest to praktycznie uniwersalna linia sterowana numerycznie do zbijania płaskich wyrobów. Na stole roboczym można ustawić dwie grupy form i pracować cyklicznie. Kiedy na jednym obszarze prowadzony jest proces zbijania, na drugim operator wykonuje odbiór gotowych wyrobów i układa nowe elementy do łączenia. Można również zaprogramować jeden cykl zbijania na całej długości stołu z jednakowymi lub różnymi formami do wyrobów. Maksymalna prędkość posuwu w osi X wynosi 120 m/min, zaś wyeliminowanie momentu bezwładności elementów obrotowych pozwala na uzyskiwanie większych przyspieszeń.

Są to bezsprzeczne zalety silników liniowych, na których wykorzystanie zdecydowali się konstruktorzy BizeA, wyposażając obrabiarkę w stół roboczy o długości 6 m; ale może on też mieć długość 12 m. Jego szerokość wynosi 2 m.

Szybka wymiana gwoździarek

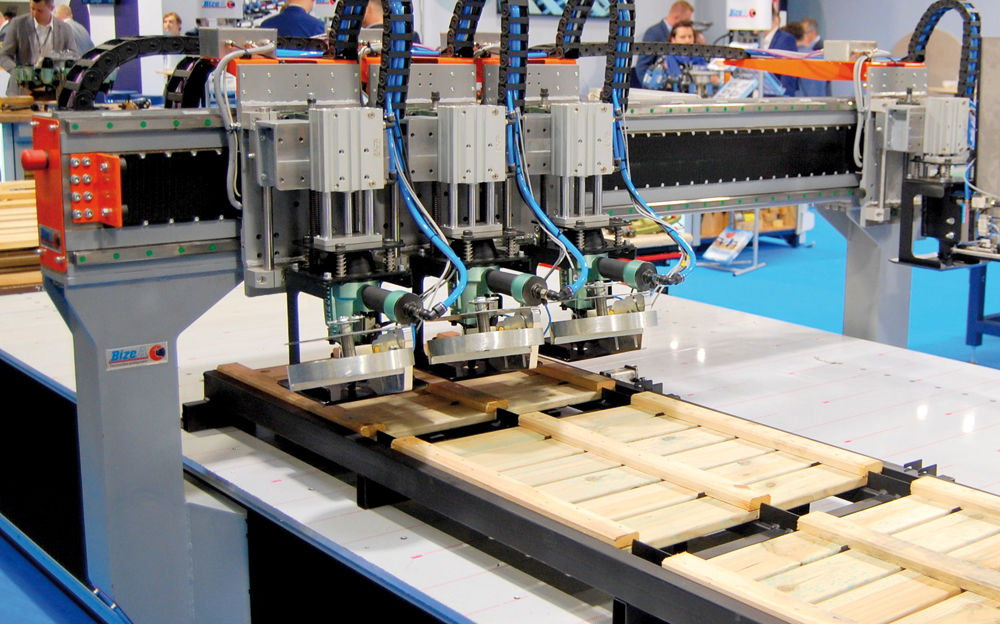

Montaż wsporników transportowych znacząco przyspiesza linia do automatycznego zbijania wsporników transportowych LEGPAL 1200. Wspornik transportowy to dwie deski o długości: 400-1200 mm, szerokości 68-120 mm i grubości 16-25 mm, połączone maksymalnie czterema klockami o szerokości 68-120 mm i wysokości 60-110 mm. Inne zakresy wymiarowe możliwe są na życzenie.

Urządzenie może obsługiwać jeden operator. Linia składa się z dwóch zespołów zbijających, z których każdy wyposażony jest w cztery gwoździarki. Pierwszy zespół zbija klocki z jedną deską, a następnie element jest automatycznie odwracany i przenoszony do drugiej zbijarki. Na przenośniku pomiędzy zbijarkami zamontowana jest drukarka znaków na klocku. Druga zbijarka mocuje wierzchnią deskę i połączony wspornik przekazuje na stół odbiorczy. Gwoździarki wykonują zaprogramowany ruch w trzech osiach, tak aby zapewnić pozycje wbijanych gwoździ z przesunięciem.

Programowany sterownik PLC z panelem dotykowym zapewnia kontrolę pracy i zmiany ustawień parametrów wsporników. Operator zajmuje się załadunkiem klocków i desek do magazynków oraz odbiorem gotowych wsporników.

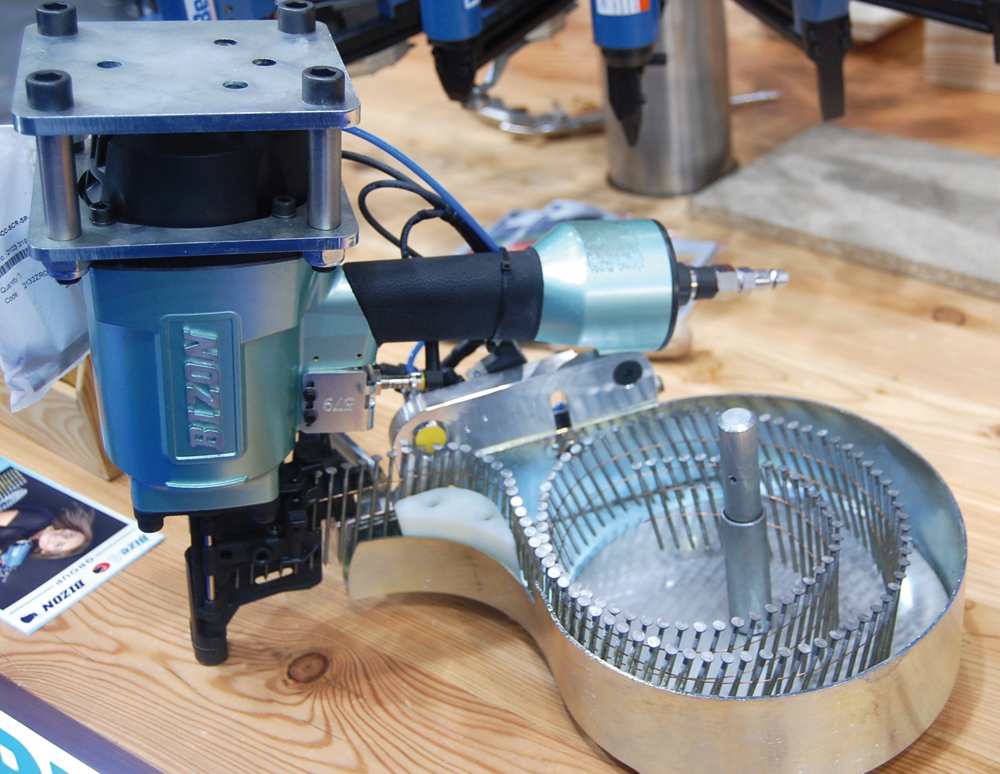

Zbijarki wyposażone są w gwoździarki z magazynkami Jumbo na duże zwoje gwoździ łączonych drutem – po 600 sztuk, o średnicy 2,5-3,1 mm i długości 50-80 mm.

Linia pozwala na produkcję 215-380 sztuk wsporników w ciągu godziny.

– Gwoździarki wyposażone są w automatyczne wyzwalanie strzału i sterowane ze sterownika. Brak gwoździ w magazynku jest sygnalizowany poprzez informację, która pojawia się na panelu – mówi Paweł Kaliszewski. – Nasz dział opracował również tzw. szybkie mocowania. Chodzi o to, że w takim narzędziu jak zbijarka elementy działają dość inwazyjnie, żeby uderzenie w gwóźdź następowało z odpowiednią siłą, aby całkowicie wszedł w materiał. Dlatego serwisowo, co jakiś czas trzeba te gwoździarki ściągać i poddawać regulacji. Dlatego nasz dział opracował specjalne mocowania, pozwalające na szybkie zdejmowanie całej płyty z gwoździarką. Użytkownik może mieć przygotowany drugi zestaw gwoździarek, co pozwala na szybkie ich założenie i maszyna może pracować dalej.

24 formy na stole

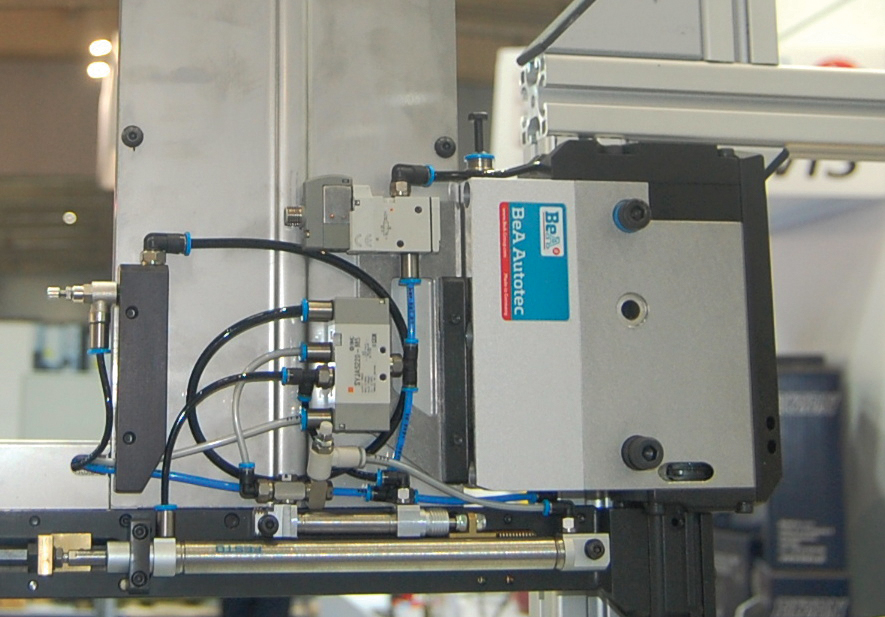

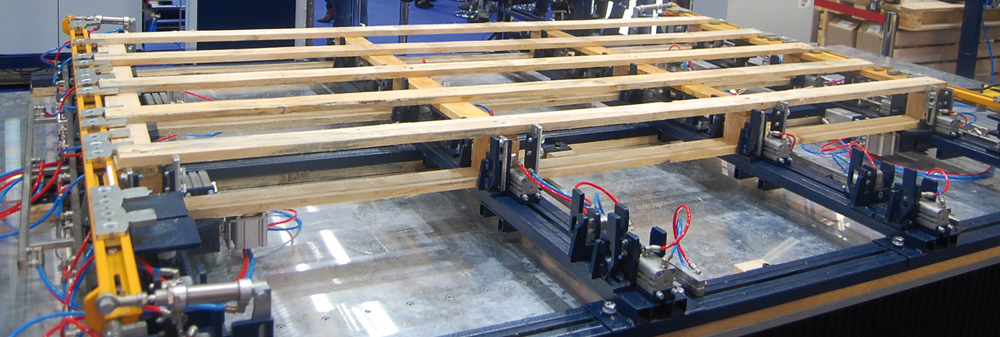

Uniwersalnym urządzeniem jest UMBRA do montażu drewnianych podestów ogrodowych, która w wersji KISTA pozwala na montaż elementów drewnianych skrzynek. Podesty, jak i boki skrzynek składają się z sosnowych deseczek połączonych z poprzeczkami za pomocą zszywek, sztyftów lub gwoździ. Układanie elementów odbywa się ręcznie w wymiennych formach, a łączenie odbywa się automatycznie zszywaczami BeA Autotec lub gwoździarkami z magazynkiem Jumbo. Wykonane detale automatycznie wysuwane są poza obszar pracy maszyny.

W wersji Kista stół maszyny ma długość 8,3 m, co pozwala położyć 24 formy danego wyrobu, przesuwane przenośnikiem łańcuchowym, bezkońcowym, z regulowaną prędkością 2,5-10,0 m/min. Czas wymiany form producent określa na 10 min. Na podnoszonym pneumatycznie moście są trzy zszywacze lub sztyfciarki modułowe, z systemem mocowania umożliwiającym szybką wymianę na gwoździarki.

Donice z siedmiu warstw pierścieni

Sześciokątne drewniane donice ogrodowe też można produkować na linii do automatycznego montażu DONICE 6K. Obsługa ogranicza się do dwóch osób, z których jedna zajmuje się zapełnianiem magazynków ramiakami i doładowuje gwoździe faliste, a druga osoba zajmuje się odbiorem gotowych detali i załadowywaniem zwykłych gwoździ. Na linii można produkować donice 6K o długości ramiaka 200-320 mm, długości przekątnej 400-650 mm i wysokości 140-315 mm. Takie donice mogą się składać z siedmiu warstw pierścieni, obracanych przed zbijaniem, żeby gwoździe były wbijane z przesunięciem kolejnej warstwy, aby nie dochodziło od trafienia gwoździa w wyższej warstwie w gwóźdź w niższej warstwie.

Oprócz magazynków ramiaków w linii znajduje się automatyczne urządzenie układające kolejne pierścienie, moduły łączenia pierścieni, ich przewracania, łączenia pierścieni gwoździarkami oraz stanowisko gotowych donic bez dna. Na bieżąco muszą być ładowane dwa magazyny ramiaków – po 14 sztuk, natomiast rzadziej gwoździe w zwojach i gwoździe faliste. Czas zbijania jednego pierścienia określono na 20 s, a wydajność linii – na około 290 donic pięciowarstwowych podczas jednej zmiany.

W kierunku automatyzacji

procesów – Nasi doradcy techniczni dobiorą narzędzia typu zszywacze, sztyfciarki, gwoździarki, głowice frezarskie i wiertarskie lub aplikatory kleju, żeby dopasować urządzenie do wyrobów produkowanych w danym zakładzie – zapewnia Paweł Kaliszewski. – Z obserwacji rynku wynika, że branża drzewna podąża w kierunku automatyzacji procesów i BizeA takimi rozwiązaniami, jak zbijarka CNC Magnetic, linia Umbra czy LEGPAL 1200 odpowiada na oczekiwania i potrzeby branży. Nasze produkty wykorzystują nowoczesne rozwiązania dla usprawniania procesów łączenia drewna czy płyt drewnopochodnych. Linie rozwiązują w wielu firmach problem eliminowania pracy manualnej oraz podwyższenia jakości.

~Janusz Bekas