Druk 3D eliminuje potrzebę stosowania drogich narzędzi, umożliwiając projektantom drukowanie na żądanie części do produkcji małoseryjnej zgodnie z dokładną specyfikacją i w wymaganych ilościach, skracając czas oczekiwania i chroniąc przed zakłóceniami zewnętrznymi.

W okresie niedawnej pandemii wiele firm produkujących maszyny także dla branży drzewnej i meblarskiej przekonało się, że drukarki 3D mogą produkować części, których nie dało się zdobyć z powodu problemów z łańcuchem dostaw.

Wiele branż uważa, że w przyszłości wytwarzanie przyrostowe będzie ogniwem silniejszego i bezpieczniejszego łańcucha dostaw. Firmy coraz powszechniej wykorzystują je do produkcji części zamiennych. Odbiorcą tej technologii jest praktycznie każda dziedzina produkcji.

Druk 3D eliminuje potrzebę stosowania drogich narzędzi, umożliwiając projektantom drukowanie na żądanie części do produkcji małoseryjnej zgodnie z dokładną specyfikacją i w wymaganych ilościach, skracając czas oczekiwania i chroniąc przed zakłóceniami zewnętrznymi. Wykorzystując cyfrowe inwentaryzacje części zamiennych, producenci mogą wdrożyć zdecentralizowany model produkcji, drukując cyfrowe pliki części 3D bezpośrednio w miejscu, w którym są potrzebne. Możliwość drukowania części na żądanie w ten sposób może znacznie zmniejszyć obciążenie magazynowe firm, co z pewnością jest kluczem do obniżenia kosztów łańcucha dostaw.

3D wdrożona w CNC

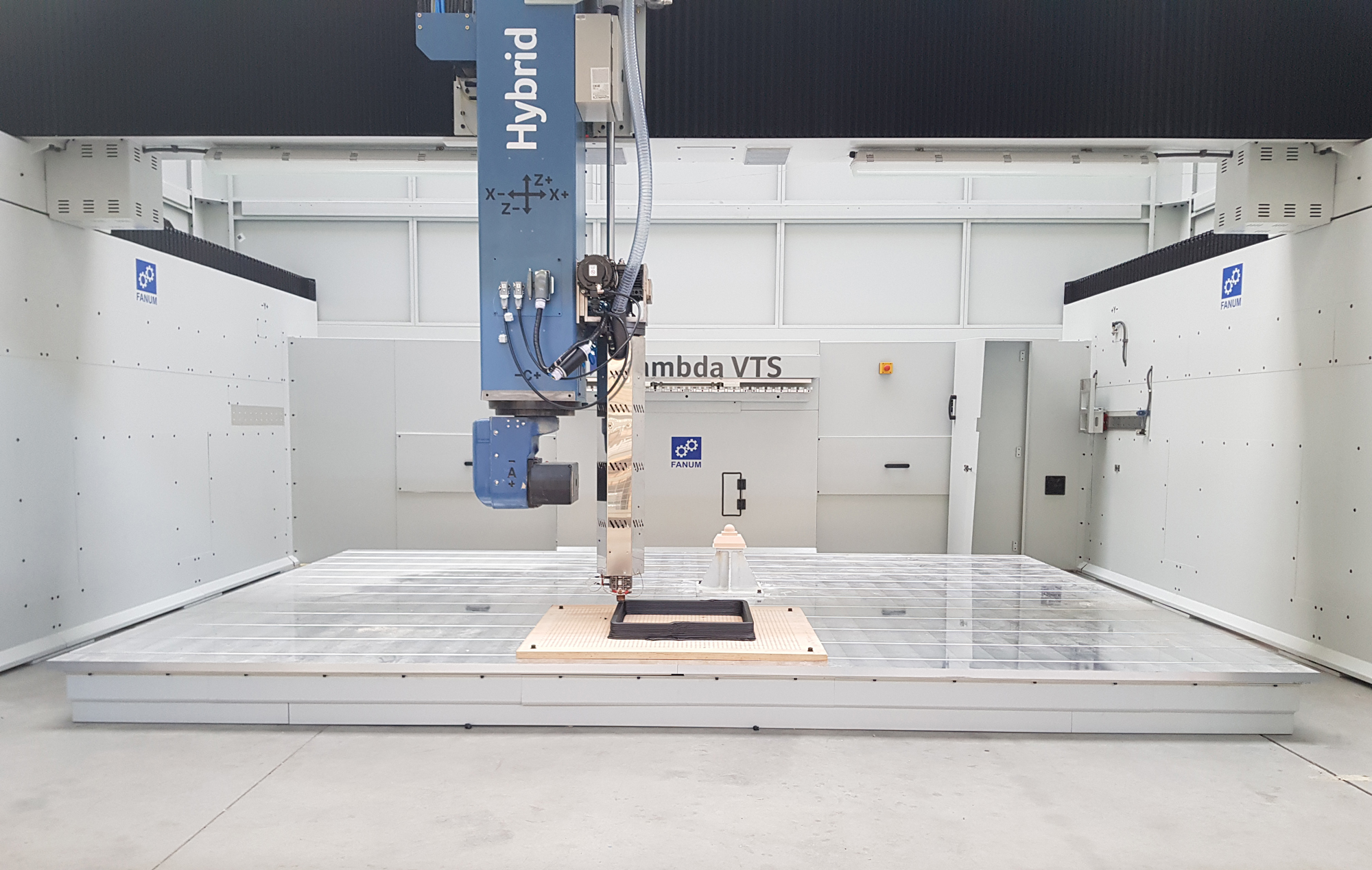

Opracowana w firmie FANUM z Wielopola Skrzyńskiego (woj. podkarpackie) technologia wytwarzania przyrostowego AM (additive manufacturing), tj. opcja wielkoformatowego druku 3D, wdrożona do pięcioosiowego centrum obróbczego CNC, jest rozwiązaniem hybrydowym. Wykorzystuje to, co najlepsze, łącząc kreatywny potencjał druku 3D z precyzją i niezawodnością centrum CNC. System ten umożliwia drukowanie 3D modeli, a następnie ich frezowanie do wymaganych tolerancji i dokładności, na jednej maszynie CNC.

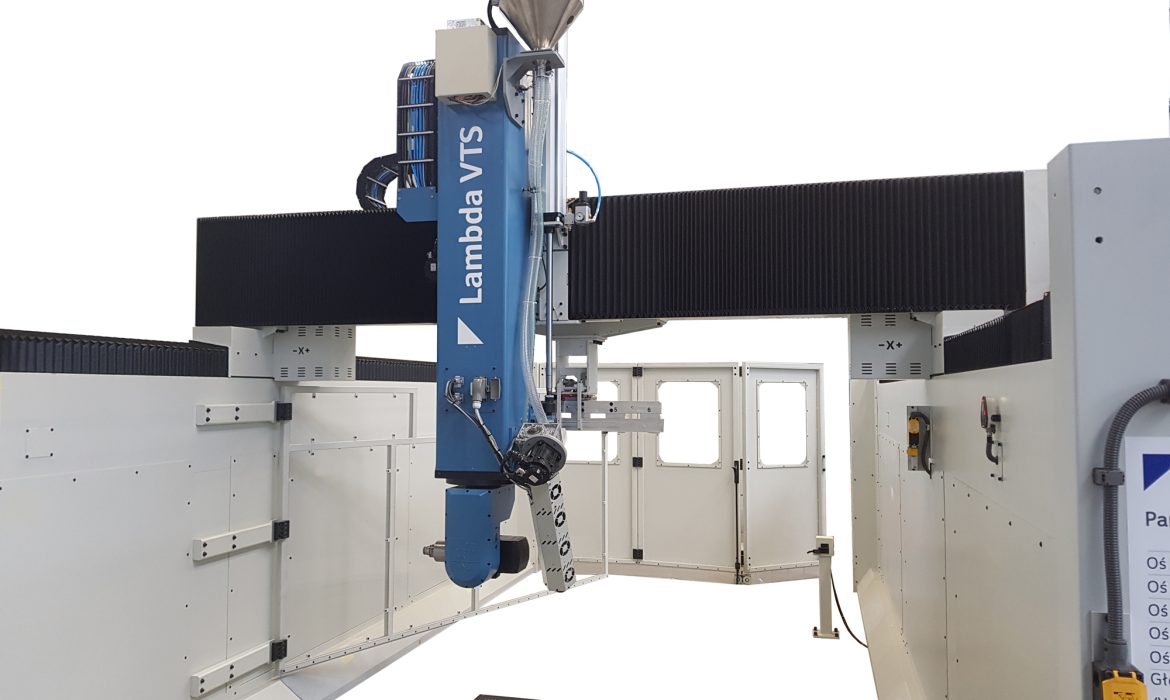

Hybrydowy system wielkoformatowego druku 3D i obróbki skrawaniem wykorzystuje mechaniczną bazę standardowych maszyn FANUM: Lambda VTS-VTM-VTL, Lambda GT i ST, Sigma ST, Trio NT. Głowica drukująca poruszana jest przez osie obrabiarki CNC. Umożliwia to normalne korzystanie z maszyny w operacjach trój- i pięcioosiowych, takich jak frezowanie, wiercenie, cięcie, gwintowanie itp., gdy ekstruder znajduje się w magazynie poza obszarem roboczym.

Adaptacja maszyny CNC do druku 3D odbywa się przez zawieszenie głowicy drukującej obok wrzeciona (dla głowic G.12 i G.20) lub dodanie dodatkowej belki drukującej (dla głowicy G.50 i większych wydajności).

Dostępne cztery serie głowic drukujących: seria G.12 – o wydajności do 12 kg/h, seria G.20 – o wydajności do 20 kg/h, seria G.50 – o wydajności do 50 kg/h i seria G.200 – o wydajności do 200 kg/h.

– Dla bardziej wydajnej pracy głowicę drukującą zintegrowaliśmy ze sterowaniem frezarki, poprzez dodanie serwonapędu – mówi specjalista Fanum. – Można drukować w typowy sposób planarny na powierzchni stołu lub pod kątem do 45°, co umożliwia drukowanie np. skomplikowanych profili kadłubów łodzi bez podpór.

Bez ograniczeń

Drukowanie 3D w połączeniu z frezowaniem CNC przezwycięża ograniczenia metody przyrostowej. Dysze o dużych przepływach materiału pozwalają drukować szybko. Dokładność druku nie musi być idealna, ponieważ wymagany kształt elementu można uzyskać frezowaniem.

Materiały do drukowania 3D, opracowane przez specjalistów Fanum, idealnie nadają się do mechanicznej obróbki CNC, a po zużyciu modelu mogą zostać odzyskane przez linię do regranulacji i ponownie wykorzystane do druku. Podstawowe materiały to PE, polipropylen. Materiały wzmacniające to włókno węglowe, naturalne lub szklane. Na specjalne zamówienie przygotowywane są inne materiały: ABS, PLA, PA, PC, PET, PPS, PEEK, PEKK.

Parametry drukowania 3D

Wydajność ekstrudera dostarczanego przez Fanum wynosi 12-200 kg/h. Jego temperatura pracy wynosi od 260 do 400°C. Dysze drukujące mają średnicę 4-25 mm. Pole robocze druku jest zbliżone do pola roboczego frezarki, a szybkość drukowania wynosi do 20 m/min.

Krajowy producent zapewnia profesjonalne szkolenie dla operatorów CNC wykorzystywanych do druku 3D. Podczas niego uczy się kursantów używania programów do cięcia modeli (slicerów) oraz modyfikuje firmowy postprocesor do specyfikacji g-code maszyny klienta.

Możliwości dużo korzystniejsze

Pomimo oczywistych korzyści z zastosowania druku 3D w procesach, niechęć firm do pełnego wykorzystania tej technologii jeszcze jest dość częsta, choć jest wiele organizacji, które patrzą na nią przychylnym okiem, wdrażając wytwarzanie przyrostowe do swoich działań.

– Przykładem mogą być fabryki Toyoty w Polsce, gdzie coraz większy odsetek używanych w fabryce przyrządów jest drukowanych na drukarkach 3D w technologii LPD – mówi specjalista Fanum. – Problem polega na tym, że firmy wolą pozostać w swojej strefie komfortu niż korzystać z nowych możliwości, mimo że w dłuższej perspektywie mogą one okazać się dużo korzystniejsze. Wpływ na to ma wiele czynników, w tym koszty, dostępność lub po prostu ogólna niechęć do zmiany operacji biznesowych.

Brak wiedzy na temat wytwarzania przyrostowego to kolejna często spotykana przeszkoda. Tymczasem edukacja firm produkcyjnych o możliwościach druku 3D powinna być obowiązkiem dla wielu producentów i dystrybutorów drukarek. Dostarczając wskazówek dotyczących odpowiedniej technologii, można zapewnić firmom możliwość dokonania świadomego wyboru – a takich informacji na rynku jest wciąż zbyt mało.

Trzy pytania

– Zanim w ogóle zacznie się myśleć o oszczędnościach na łańcuchu dostaw, powinno się zadać pytania: co chce się drukować i czy jest to wykonalne przy użyciu wytwarzania przyrostowego oraz jak szybko potrzeba wyprodukowanych części? – zwraca uwagę specjalista Fanum. – Bo po pierwsze, na rynku dostępnych jest wiele różnych urządzeń, z których każde obsługuje różne materiały, więc istnieje duże prawdopodobieństwo, że projektanci/konstruktorzy i inżynierowie będą w stanie znaleźć drukarkę dostosowaną do potrzeb. Po drugie, firmy świadczące usługi druku 3D mogą stanowić przydatne źródło informacji dla firm, które nie chcą od razu kupować drukarki 3D, natomiast one mają swoje ograniczenia. Tego typu usługi wymagają niższych inwestycji początkowych. Ale coś kosztem czegoś! Traci się na elastyczności, ponieważ nie jest się w stanie wyprodukować części tak szybko, jak gdyby się posiadało własną drukarkę 3D. I oczywiście, w zależności od lokalizacji, na podaż mogą mieć wpływ nieprzewidziane zdarzenia, z którymi wszyscy mamy do czynienia. Co więcej, cena jednostkowa wyprodukowania elementu może być wyższa i zwykle można uzyskać pełny zwrot z inwestycji w drukarkę wewnętrzną już po kilkunastu zamówieniach z firmy usługowej.

Bez względu na to, jaką opcję się wybierze, bądź nawet jeśli dojdzie się do wniosku, że wytwarzanie przyrostowe nie jest w tej chwili odpowiednie dla firmy, to ważne jest, aby przeanalizować możliwości, jakie oferuje technologia druku 3D. Pandemia, a teraz wojna na Ukrainie aż nazbyt pokazały kruchość dzisiejszych modeli łańcucha dostaw, ale także wskazały drogę, nad którą należy się zastanowić. Oczywiste jest, że produkcja przyrostowa ma do odegrania kluczową rolę w tworzeniu bardziej odpornych i responsywnych łańcuchów dostaw, ale to tylko część całego obrazu. Ostatnie wydarzenia pokazują potrzebę otwarcia umysłów firm na odkrywanie nowych technologii i pozytywnego wpływu, jaki mogą one mieć na ich rozwój. Z pewnością zajmie trochę czasu, zanim dowiemy się, czy wytwarzanie przyrostowe rzeczywiście stało się ogniwem w łańcuchu dostaw, które łączy popyt na części i natychmiastowe zaspokojenie tego popytu. Czynnikiem, który może przemówić za przyjęciem tej roli, jest to, że jest to w dużej mierze technologia cyfrowa, przygotowana do wejścia w coraz bardziej cyfrowy świat produkcji. Możliwość drukowania części na żądanie w ten sposób może znacznie zmniejszyć obciążenie magazynowe firm.

~Jerzy Piątkowski